Изобретение относится к способу обжига керамических изделий, например абразивного инструмента, в туннельных многоканальных печах и может найти применение в абразивной, керамической, радиокерамической, алмазной и других отраслях промышленности.

Цель изобретения -- повышение качества обжига изделий нутем обеспечения максимальной непрерывности их перемещения вдоль печи.

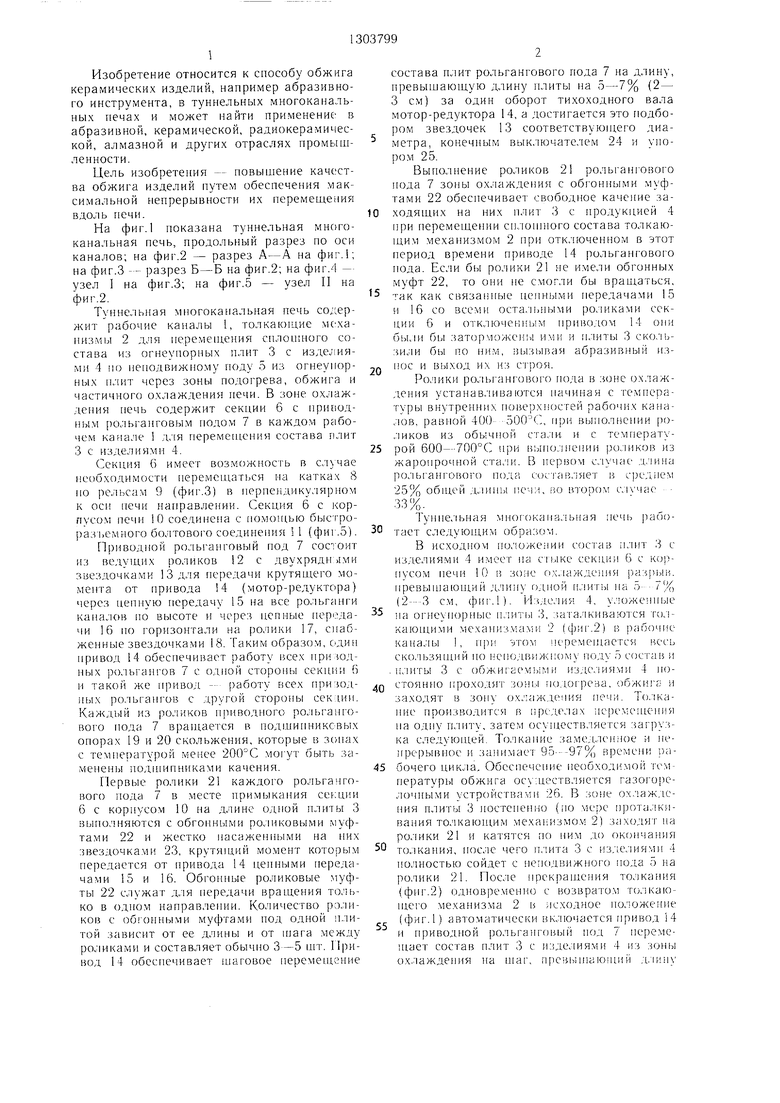

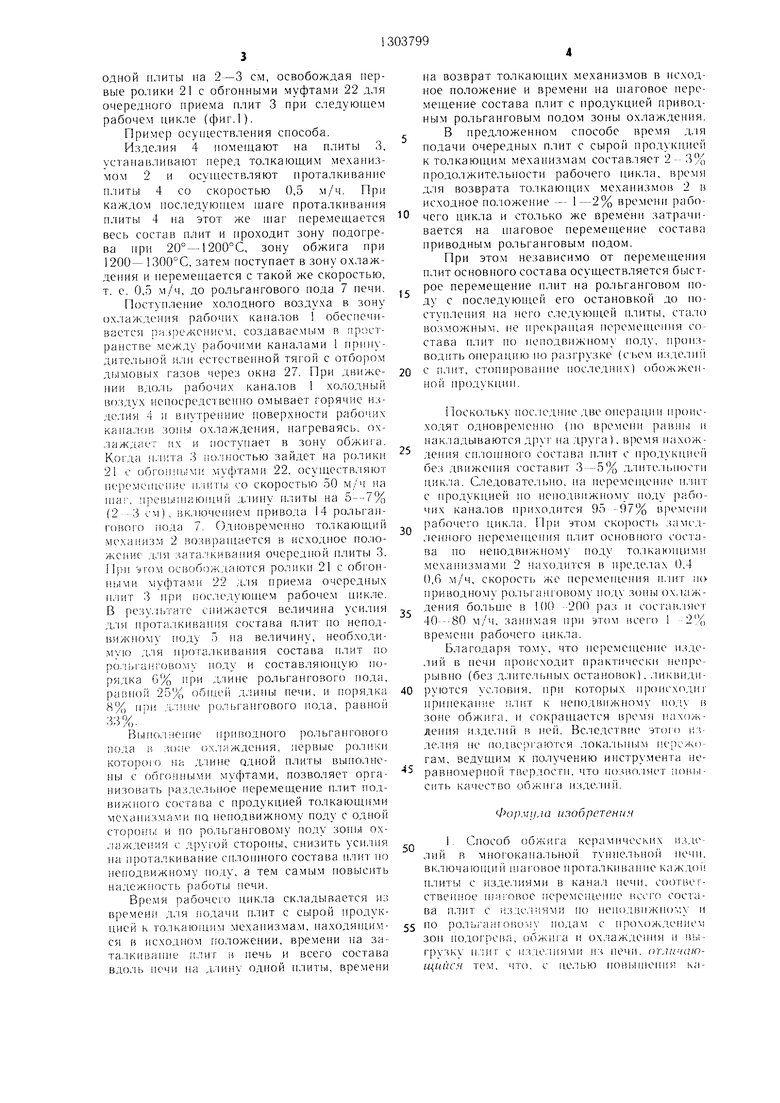

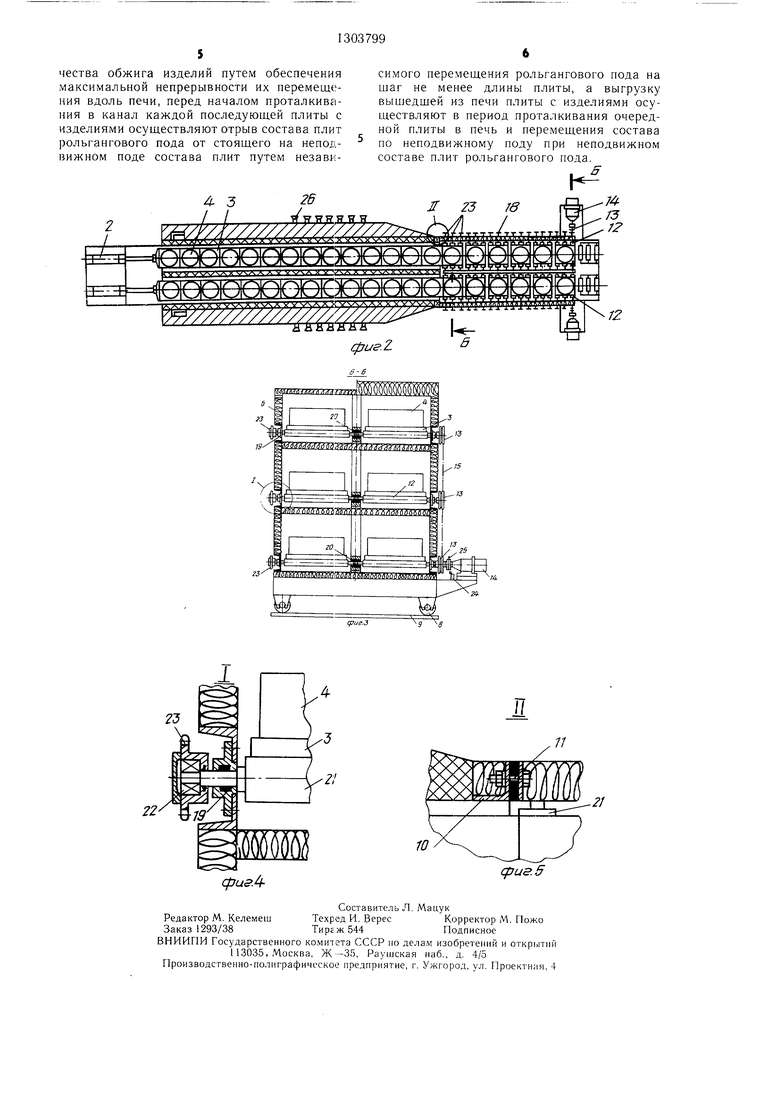

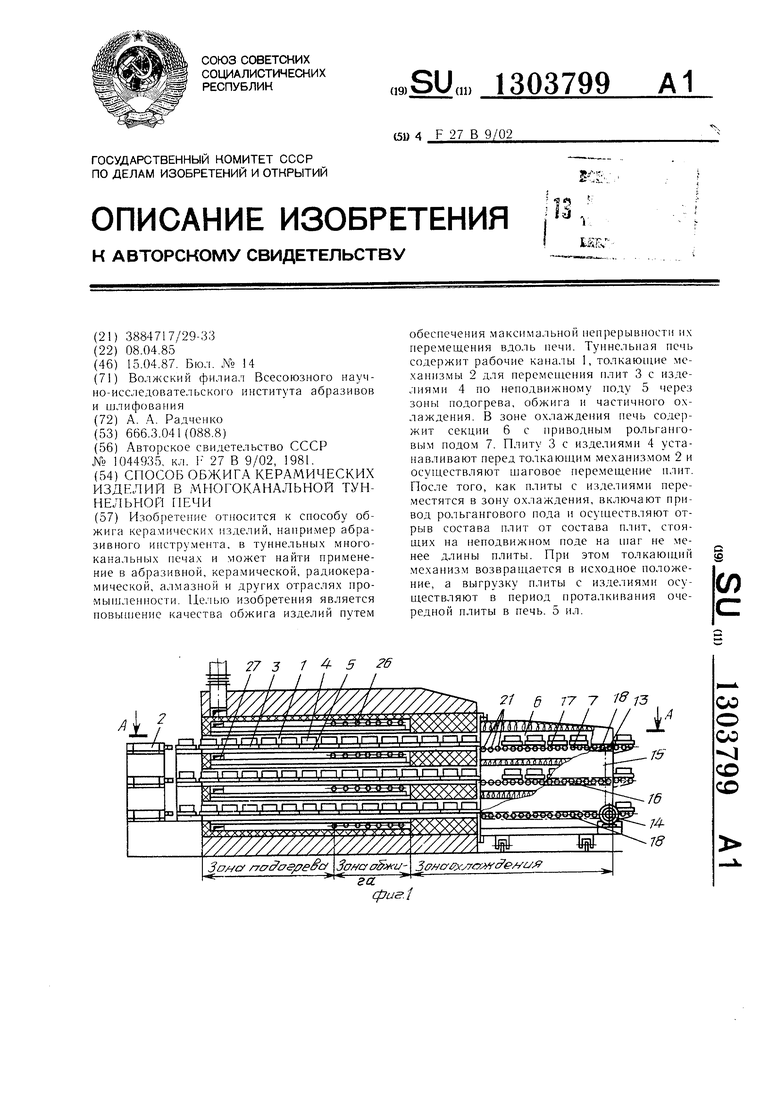

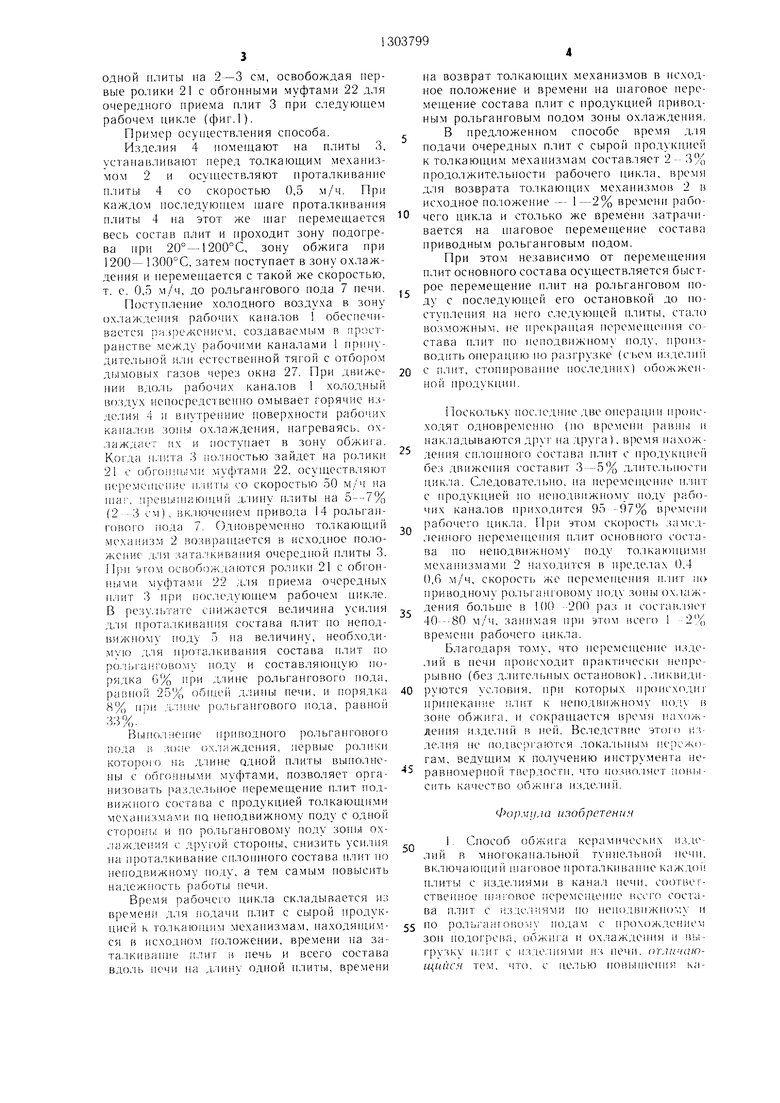

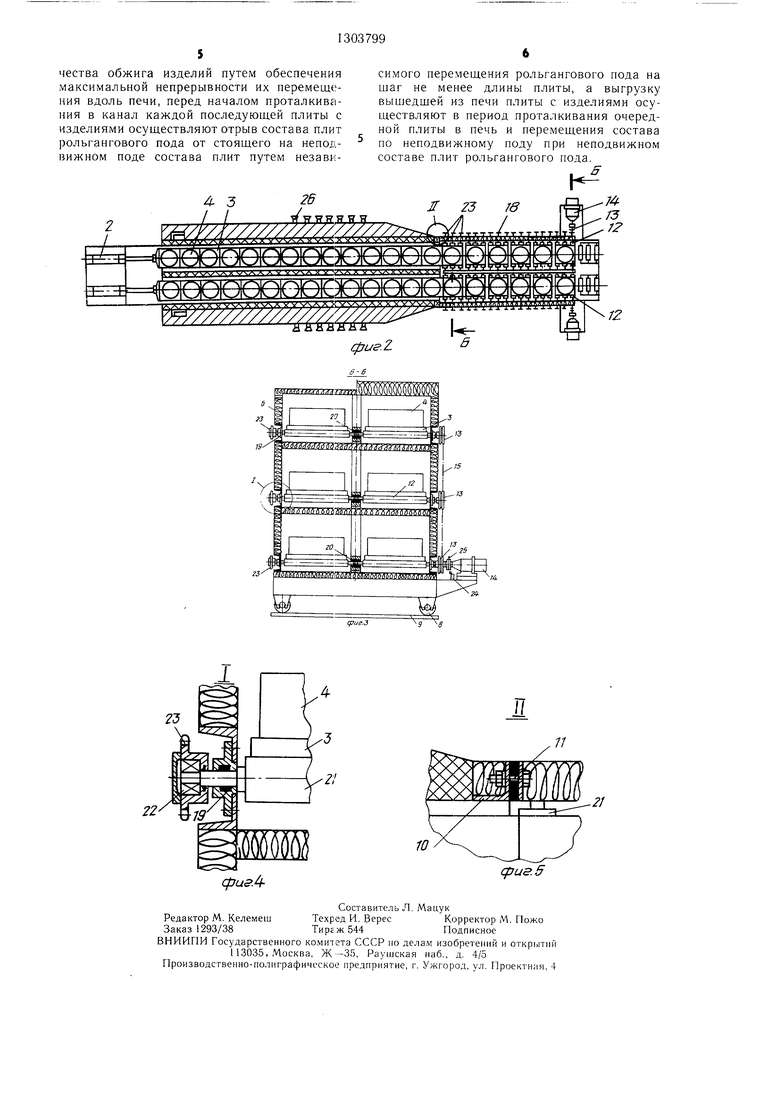

На фиг.1 показана туннельная многоканальная печь, продольный разрез по оси каналов; на фиг.2 - разрез А-А па фиг.; на фиг.З - - разрез Б-Б на фиг.2; на фпг.- 1 - узел I на фиг.З; на фиг.5 - узел II на фиг.2.

Туннельная многоканальная печь со;:ер- жит рабочие каналы 1, толкающие .мс ха- HH3Miji 2 для неременхения сплонп-юго состава из огнеупорных плит 3 с издед ия- ми 4 но неподвижному ноду 5 из огнеунор- ных плит через зоны подогрева, обжига и частичного охлаждения нечи. В зоне охлаж- де1П1я печь содержит секции б с нринод- ны.м )ольганговы.м подом 7 в каждом рабочем канале 1 д. гя перемещения состава плит 3 с изделиями 4.

Секция 6 имеет вoз.) в случае необходимости перемешаться па катках 8 по рельсам 9 (фиг.З) в перпендикулярном к осп печи направлении. Секция 6 с fiycoM печи 0 соединена с помоп1,ью быстро- разъемного болтово1-о соединения I 1 (фиг.5).

Приводной рольганговый под 7 состоит из ведущих роликов 12 с двухрядн 1ми звездочками 13 для пе)едачи крутяшего мо- мепта от привода 4 (мотор-редуктора) через пенную передачу 15 на все ро,:1ьганги каналов по высоте и через цепные нер|: да- чи 16 но горизонтали на ролики 17, снабженные звездочками 18. Таким образом,один иривод 14 обеспечивает работу всех прн юд- пых po. ibranroB 7 с одной стороны секн.ии 6 и такой же привод - )аботу всех призол,- пых рольгапг ов с другой стороны секции. Каждый из роликов нрнводпого рольгашч)- вого пода 7 вращается в подшипниковых опорах 19 и 20 скольжения, которые в зонах с температурой менее 200°С могут быть заменены подшипниками качения.

Первые ролики 21 каждого рольгангового пода 7 в .месте примыкания сер:ции б с корпусом 10 па длине одной плиты 3 выполняются с обгонными роликовыми .муфтами 22 и жестко насаженными на них звездочками 23, крутящий момент которым передается от нривода 14 ценными передачами 15 и 16. 06i OiHibie роликовые муфты 22 служат для передачи врашения только в одном направлении. Количество роликов с об. Ч)нными муфтами под одной плитой зависит от ее длины и от Hjara между ро;1икамн и составляет обычно 3 - 5 HIT. Привод 14 обеспечивает шаговое lepeMenienne

состава плит рольгангового пода 7 на длину, нревышаюшую длину нлиты на 5-7% (2- 3 см) за один оборот тихоходного вала мотор-редуктора 14, а достигается это подбором звездочек 13 еоответствуюн;его диаметра, конечным выключателем 24 и упором 25.

Выполпение роликов 21 рольган1-ового нода 7 зоны охлаждения с обгонными муфтами 22 обеснечивает свободное качение заходящих на них плит 3 с продукцией 4 при перемещен1н-1 сплопшого состава толкающим механизмом 2 при отк. поченном в этот нериод времени приводе 14 рольгангового пода. Если бы ролики 21 не имели обгонных муфт 22, то они не смогли бы вращаться,

так как связанные пенными передачами 15 и 16 со всеми оста.чьными ро, 1иками секции 6 и отключеннь М приводом 14 они были бы заторможс -; ими и н.1иты 3 скользили бы но ним, :И)13ьн}ая абразивный изпос и выход их из строя.

Ролики рольг ангового пода в зоне охлаждения устанав, иваются начиная с температуры внутренних поверхностей рабочих каналов, равной 400- 500 С, при вынолнспии |)о- .:|иков из обычной стали и с температурой 600-700°С при )ЬП1о;1нении ро:1иков из жаропрочной стали. ЕЗ нервом с;|учае длина ро. 1Ы ангового пода составляет в среднем 25% обн1,ей дли1П)1 печи, ко втором

ООП/ .%3/().

Тунне. 1ьная многокапа.льная печь ia6o

тает следующим оораз(.м.

В исходном но, оже11ии состав н;п1т 3 с изделиями 4 имеет на стыке секции б с Kcjp- пусом нечи 10 в зоне Г1хлажде} ия iiaHpijiii. превы1наюп;ий длину одной литы на 5- - 7% (2---3 с.м, (jjHi .l). И:(дсли /1 4, уложенные

па огнеунорные плит1 1 , : аталкиваются TO;Iкающими механизмали-; 2 (ц ).2) в рабочие

каналы 1, ii|)M этом переменяется весь

скользяп1.нй но неподвижному ноду 5 cocTaii и

. нлнты 3 с обжи аемыми пзде.лиями 4 ностоянно проходят зоны по.тогреза, обжил к и заходят в зону охлаждения пец и. Толка- iH-ie производится в нреде.;1ах пе)е кмпеппя па одну нлпту, затем осуществляется загрузка следующей. Толкание замедленное и непрерывное и занимает 95---97% времени i);iбочего цикла. Обеспечение необходимой температуры обжига осул.ествляется газогоре- . ючиыми устройствами 26. В зоне ох.чажде- ния плиты 3 постепенмо (но мере нрота, вания то/1каюи1им меха11измом 2) заходят на ро.чики 21 и катятся по ним до окончания

толкания, после чего плита 3 с нзде;1нямн 4 полностью сойдет с неподвижного пода 5 на ролики 21. После прекранхения толкапи.я (фпг.2) одновременно с возврато.м т(;лка10- Hiero механизма 2 в исходное ноложепне (фиг.1) автоматически включается привод 14 и нриводпой рольга1ПЧН5ЫЙ под 7 переме- ntaeT состав плит 3 с изделиями 4 из зопы охлаждеппя на niar, преньипаюший длину

одной плиты па 2-3 см, освобождая первые ролики 21 с обгонными муфтами 22 для очередного приема плит 3 при следующем рабочем цикле (фиг.1).

Пример осуществления способа.

Изделия 4 помещают на плиты 3, устанавливают перед толкающим механизмом 2 и осунлествляют проталкивание плиты 4 со скоростью 0,5 м/ч. При каждом последующем таге проталкивания плиты 4 па этот же таг перемещается весь состав плит и проходит зону подогрева при 20°-1200°С, зону обжига при 1200- 1300°С, затем поступает в зону охлаж- депия и перемен1ается с такой же скоростью, т. е. 0,5 м/ч, до рольгангового пода 7 печи.

Поступление холодного воздуха в зону охлаждения рабо П1х каналов 1 обеспечивается разрежением, создаваемым в пространстве между рабочими каналами 1 принудительной или естествепной тягой с отбором д|)1мовых газов через окна 27. При движении вдо,1ь рабочих каналов 1 холодный во.здух непосредствеипо омывает горячие изделии 4 п виутре1 ние поверхности рабочих капа.лов зопы охлаждения, пагреваясь, ох- .лаждает их и поступает в зону обжига. Когда и.л1 .та 3 полностью зайдет на ролики 21 с (Kjroiiiib Mi му(()тами 22. осуществ;1Я1От неремещепие н.-.иты со скоростью 50 м/ч па niar. npeiibiinaioiiun i д.чииу плиты на 5--7% (2-3 см), вк.чючением привода 14 рольган- roiioi o пода 7. Одновременно толкающий механизм 2 возвращается в исходное положение для заталкивания очередной плиты 3. 11р И этом осв(1б;)жда1отея ролики 21 с обгон- Hi)iviH му(1там1 22 д;1Я приема очередных илит 3 при н()с. 1едующем рабочем пикле. В результате С11ижается величина усилия д, |я прот;, 1кивап1 я состава нлит по неподвижному поду 5 на величину, необходимую для нр()та;п ивания состава плит по po.ibi aHi OBOMv поду и составляющую порядка 6% при длине рольгангового пода, равной 25% общей длины печи, и порядка 8% НОИ ч- и не р ольгар гового нота, равной 33%.

Br,ino,4:ieiiHe н)иводпог о рольгангового пода в : , охлаждения, первые ро. пгки которого на дли)е одной плиты выполнены с обгонными муфтами, позволяет организовать разл,ел1)Ное перемепдение плит подвижного состава с продукцией толкающими мехапиз.мами гщ пеподвижному поду с одной стороны и но рольганговому поду зопы охлаждения с: дру1-ой стороны, снизить усилия на проталкивание сплопщого состава нлит но неподвижному ноду, а тем самым повысить надежность работы печи.

Время рабоче1 о цикла складывается из времени д. г одачи п, 1ит с сырой продукцией к тголкающим механизмам, находящимся в исходном положении, времени н а за- та.лкивание гьлиг н печь и всего состава вдо:1ь печи на Д.ЛИНУ одной нлитьи, времени

5

на возврат толкающих механизмов в исходное положение и времени на шаговое перемещение состава плит с продукцией приводным рольганговым подом зоны ох.чаждения. В предложенном способе время д,1я

подачи очередных плит с сырой нродукн.ией к толкающим механизмам составляет 2- 3% продолжительности рабочего цикла, время д;1я возврата толкаюни1Х механизмо 2 в исходное положепие -- 1-2% времени рабо0 чего цикла и столько же времени затрачивается на шаговое переменхение состава приводным рольганговым подом.

При этом независимо от перемещения плит осповного состава осуществляется быстрое перемещение плит на рольганговом поду е последующей его остановкой до по- етунления на не1Ч) следуюн1ей плиты, ста, 1о возможным, не нрскран1ая перемещения состава плит по пенодвижпому ноду, пропз- водить операцию но разгр зке (свем нзде.чий

0 с плит, CTonnpoisanne последних) обожженной нродукпии.

Поско.чьку пос.1едние две операции происходят одновременно (но времени равны и накладываютея друг на друга), время нахождения сп. юшного состава нлит с продукцией без движеиия составит 3-5% длите,1ьности цик. 1а. Следовате, 1Ь)1о, на перемещение нлит с продукцией но неподвижному ноду рабочих кана.чов приходится 95 97% времени рабочего цикла. При этом екорост) замедленного иеремеихення н,тит OCHOBHOI-O состава по неподвижному ноду толкающими механизмами 2 находится в пределах 0,4 0,6 м/ч, скорость же неремен1.ения п.HIT но приводному ро.1Ьганговому ноду зоны ох.1аждения больше в 100 20() раз и состав,1яет 40---80 м/ч, занимая при этом всего 1 -2% времепи рабочего цикла.

Благодаря то.му, что перемещение нзде- лий в нечи проич ходит практически непрерывно (без длите.чьпых оетановок), ликвнди0 руются условня, нри которых npoHcxfVliir приискание п.игг к неподвижиому no;iy в зоне обжиг;, и сокран1аетея время 1 ахож- дения изде,1ий в ней. Вс.чедствие этого i;з делия не подвергаются лока.чвным )- гам, ведущим к получению инстру.мепта неравномерной твердостн, что позволяет повысить качество обжнга изде.шй.

Форм 1.1,1 а изобретен и.ч

„I. Способ обхчига керамических изделий в многоканальной тупне,1ьной печп. вк,1ючаю1ций шаговое прота.пкнвание каждо плиты с изделиями в канал нечи, еоотвег- ственное щя.говое неремепцмпге всего состава п,1ит с 1;з:и , по пенодвнжном} и

5 но рольганговол: подам с нрохожлл ннем зон но.тогрсва, обжигч и (.охлаждения и выгрузку 1Г И1г с изделиями нз печи, (ггличаю- щийся тем, что. с не,чью повышеиия ка5

чества обжига изделий путем обеспечения максимальной непрерывности их перемещения вдоль печи, перед началом проталкивания в канал каждой последующей плиты с изделиями осуществляют отрыв состава плит рольгангового пода от стоящего на неподвижном поде состава плит путем независимого перемещения рольгангового пода на шаг не менее длины плиты, а выгрузку вышедщей из печи плиты с изделиями осуществляют в период проталкивания очередной плиты в печь и перемещения состава по неподвижному поду при неподвижном составе плит рольгангового пода.

К

/4 Г5

/г

CpuiJ

Я V

| название | год | авторы | номер документа |

|---|---|---|---|

| Туннельная многоярусная печь | 1976 |

|

SU657225A1 |

| Туннельная многоканальная печь | 1985 |

|

SU1239494A1 |

| Устройство для транспортировки изделий при обжиге в туннельной печи | 1981 |

|

SU983424A1 |

| Туннельная многоканальная печь | 1983 |

|

SU1132132A1 |

| Под футеровки вагонетки туннельной печи | 1985 |

|

SU1303801A2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯI | 1965 |

|

SU167992A1 |

| Туннельная печь для термической обработки изделий | 1990 |

|

SU1765655A1 |

| Многоканальная туннельная электрическая печь | 1976 |

|

SU658385A1 |

| Туннельная многоярусная печь | 1983 |

|

SU1174714A1 |

| Высокотемпературная туннельная толкательная печь | 1985 |

|

SU1310598A1 |

Изобретение относится к способу обжига керамических изделий, например абразивного инструмента, в туннельных многоканальных печах и может найти применение в абразивной, керамической, радиокерамической, алмазной и других отраслях про- мьииленпости. Целью изобретения является повышение качества обжига изделий путем обеспечения максимальной непрерывности их перемещения вдоль печи. Туннельная печь содержит рабочие каналы I, толкаЮ1пие ме- xatni3Mbi 2 для перемеп1ения плит 3 с изде- ;|иями 4 по неподвижному поду 5 через зоны подогрева, обжига и частичного охлаждения. В зоне охлаждения печь содержит секции 6 с приводным рольганговым подом 7. Плиту 3 с изделиями 4 устанавливают перед толкаюндим механизмом 2 и осуществляют шаговое перемещение плит. После того, как плиты е изделиями пере- .местятся в зону охлаждения, включают привод рольгангового пода и осуществляют отрыв состава плит от состава плит, стоящих на неподвижном поде на inar не менее длины плиты. При этом толкаюп|.ий механизм возвращается в исходное положение, а выгрузку плиты с изделиями осу- пхествляют в период проталкивания очередной плиты в печь. 5 ил. а (О (Л rtl 27 3 26 J I I I I I Занс/ r7C t afjC7e cf 77 -7 -fff-13 00 о GO СО со 3ffHaffx- fK fYiy &/ L/ га. CfJUS.i

сриз.

17

21

сриг.5

Составитель л. Мацук

Редактор М. КелемешТехред И. gepecКорректор М. Пожо

Заказ 1293/38Тир ж544Подписное

ВНИИПИ Государственного комитета СССР но делам изобретений и открытий

П3035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Туннельная многоканальная печь | 1981 |

|

SU1044935A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1987-04-15—Публикация

1985-04-08—Подача