1130

Изобретение относится к прокатному производству и может быть использовано при изготовлении холоднокатаных полос, подвергаемых термической обработке в рулонах.

Цель изобретения - повышение качества полос путем устранения сваривания витков при отжиге рулонов и снижение межвитковых давлений.

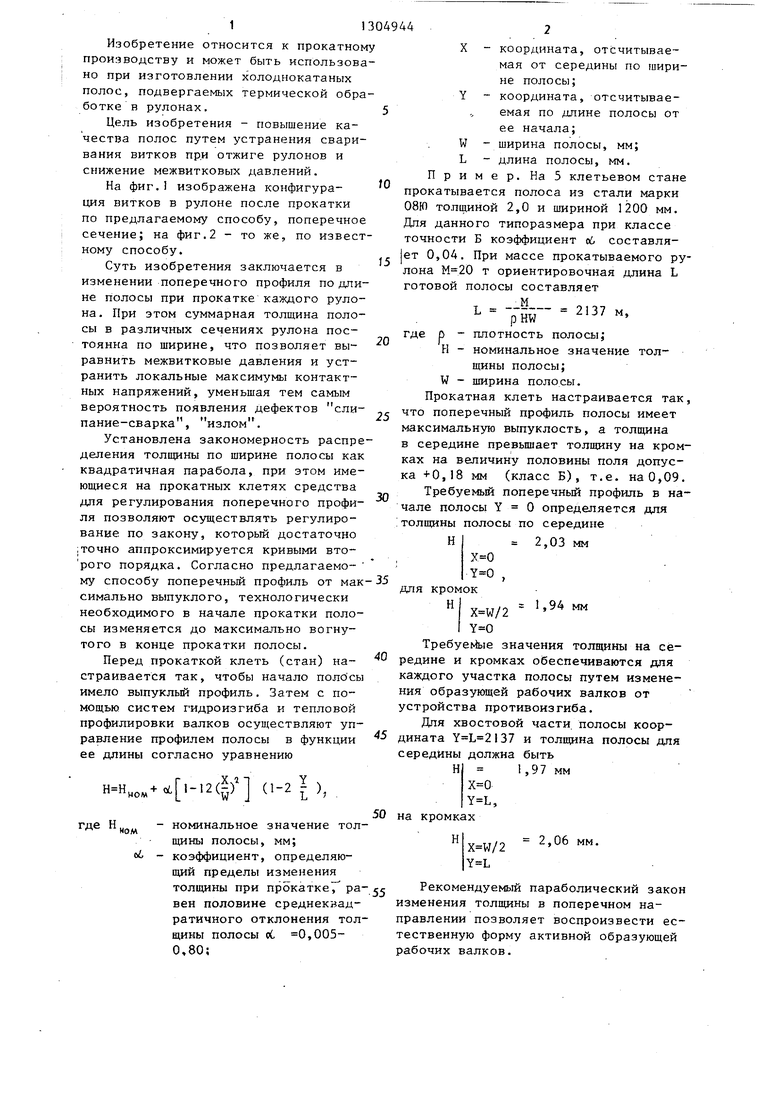

На фиг.1 изображена конфигурация витков в рулоне после прокатки по предлагаемому способу, поперечное

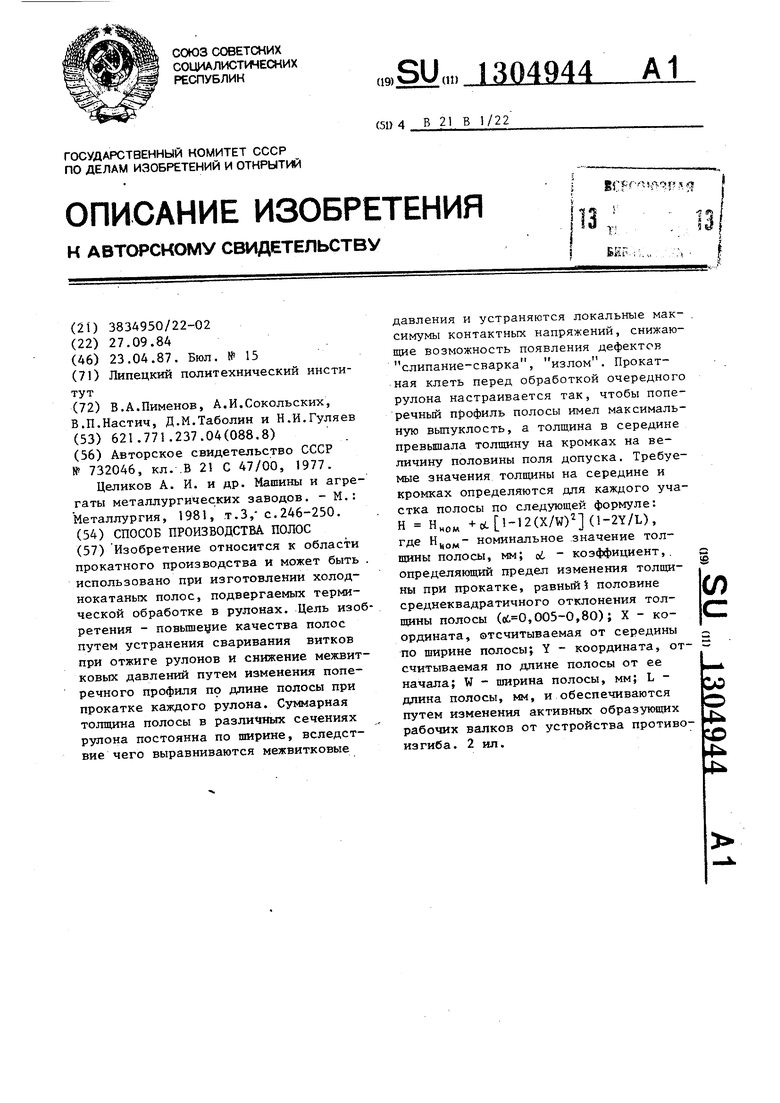

сечение; на фиг.2 - то же, по известному способу.

Суть изобретения заключается в изменении поперечного профиля по длине полосы при прокатке каждого рулона. При этом суммарная толщина полосы в различных сечениях рулона постоянна по ширине, что позволяет вы- равнить межвитковые давления и устранить локальные максимумы контактных напряжений, уменьшая тем самым вероятность появления дефектов слипание-сварка, излом.

Установлена закономерность распределения толщины по ширине полосы как квадратичная парабола, при этом имеющиеся на прокатных клетях средства для регулирования поперечного профиля позволяют осуществлять регулирование по закону, который достаточно ;точно аппроксимируется кривыми вто- рого порядка. Согласно предлагаемому способу поперечньй профиль от мак симально выпуклого, технологически необходимого в начале прокатки полосы изменяется до максимально вогнутого в конце прокатки полосы.

Перед прокаткой клеть (стан) настраивается так, чтобы начало поло сы имело выпуклый профиль. Затем с помощью систем гидроизгиба и тепловой профилировки валков осуществляют управление профилем полосы в функции ее длины согласно уравнению

Ф

Y

L

(1-2 7 ),

де Н

Ном ot

номинальное значение толщины полосы, мм; коэффициент, определяющий пределы изменения толщины при прокаткеТ ра-55 вен половине среднеквадратичного отклонения толщины полосы оС 0,005- 0,80;

0

5

0

5

0

X - координата, отсчитываемая от середины по ширине полосы;

Y - координата, отсчитывае- емая по длине полосы от ее начала; - ширина полосы, мм;

W L и

ij

2137

м.

где

длина полосы, мм.

П р и м е р. На 5 клетьевом стане прокатывается полоса из стали марки 08Ю толщиной 2,0 и шириной 1200 мм. Для данного типоразмера при классе точности Б коэффициент ei, составляет 0,04. При массе прокатываемого рулона т ориентировочная длина L готовой полосы составляет

.М

pHW

р - плотность полосы; Н - номинальное значение толщины полосы; W - ширина полосы. Прокатная клеть настраивается так, 5 что поперечный профиль полосы имеет максимальную выпуклость, а толщина в середине превьш1ает толщину на кромках на величину половины поля допуска + 0,18 мм (класс Б), т.е. на 0,09. Требуемьй поперечный профиль в начале полосы Y О определяется для . толщины полосы по середине

Н ,

для кромок Н

2,03 мм

1,94 мм

Tpe6yeNh.ie значения толщины на середине и кромках обеспечиваются для каждого участка полосы путем изменения образующей рабочих валков от устройства противоизгиба.

Для хвостовой части, полосы коор- дината и толщина полосы для середины должна быть

Н

, на кромках

,97 мм

2,06 мм.

Рекомендуемый параболический закон изменения толщины в поперечном направлении позволяет воспроизвести естественную форму активной образующей рабочих валков.

Сравнительная оценка межвитковых давлений при смотке в рулон полос,

прокатанных по известному способу, и

1

в соответствии с профилем полосы, полученным по предлагаемой зависимости показывает их снижение на 5-20%,

Формула изобретения

Способ производства полос, включающий прокатку полос с принудительным регулированием поперечного профиля по длине полос путем изменения образующей рабочих валков и последующий отжиг, отличающийся тем, что, с целью повьшения качества полос путем устранения сваривания витков при отжиге рулонов и снижения межвитковых давлений, толщину полосы по

всей ее длине изменяют согласно урав

нению

5Ю,-Y л 1Y ч

. l-l2(lf(-2 - )

где Н

ном

I

номинальное значение толщины полосы, мм; ci - коэффициент, определяющий пределы изменения толщины при прокатке, равен половине среднеквадратичного отклонения толщины полосы ,005-0,080;

X - координата, отсчитываемая от середины по ширине полосы;

Y - координата, отсчитываемая по дпине полосы от ее начала;

W - ширина полосы;

L - длина полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СМОТКИ В РУЛОН ХОЛОДНОКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2222400C1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2125495C1 |

| Рабочий валок для прокатки полос и листов | 1987 |

|

SU1470376A1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ ПРОКАТНОГО СТАНА | 2005 |

|

RU2301123C1 |

| Рабочий валок листопрокатного стана | 1987 |

|

SU1537338A1 |

| Рабочий валок листопрокатной клети | 1983 |

|

SU1158262A1 |

| Узел валков прокатной клети кварто полосового стана | 1989 |

|

SU1713696A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЛИСТОВОЙ СТАЛИ | 2012 |

|

RU2493924C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОННОГО ПОЛОСОВОГО ПРОКАТА | 2003 |

|

RU2236917C1 |

| Комплект рабочих валков чистовой клети полосового стана и способ прокатки полос в рабочих валках чистовой клети полосового стана | 1988 |

|

SU1597242A1 |

Изобретение относится к области прокатного производства и может быть . использовано при изготовлении холоднокатаных полос, подвергаемых термической обработке в рулонах. Цель изобретения - повьппецие качества полос путем устранения сваривания витков при отжиге рулонов и снижение межвит- ковых давлений путем изменения поперечного профиля по длине полосы при прокатке каждого рулона. Суммарная толщина полосы в различных сечениях рулона постоянна по ширине, вследствие чего выравниваются межвитковые давления и устраняются локальные максимумы контактных напряжений, снижающие возможность появления дефектов слипание-сварка, излом. Прокатная клеть перед обработкой очередного рулона настраивается так, чтобы поперечный п{)офиль полосы имел максимальную выпуклость, а толщина в середине превышала толщину на кромках на величину половины поля допуска. Требуемые значения толщины на середине и кромках определяются для каждого участка полосы по следующей формуле: Н Н„о (X/W)(l-2Y/L), где номинальное значение толщины полосы, мм; eL - коэффициент,, определяющий предел изменения толщины при прокатке, равный половине среднеквадратичного отклонения толщины полосы (,005-0,80); X - координата, отсчитываемая от середины по ширине полосы; Y - координата, отсчитываемая по длине полосы от ее начала; W - ширина полосы, мм; L - длина полосы, мм, и обеспечиваются путем изменения активных образующих рабочих валков от устройства противо- изгиба. 2 ил. (Л 00 о 4 СО 4 4

Фиг.1

Редактор Н,Тупица

Составитель Ю.Лямов

Техре-д М.Ходанич Корректор Н.Король

Заказ 1369/10 Тираж 481Подписное

ВНИШВД Государственного комитета СССР

по делам изобретений и открытий П3035, Москва, Ж-35, Раушская наб. , д.4/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

Фаг.2

| Способ намотки полосы выходящей из прокатного стана на барабан моталки | 1977 |

|

SU732046A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Целиков А | |||

| И | |||

| и др | |||

| Машины и агрегаты металлургических заводов | |||

| - М.: Металлургия, 1981, т.З, с.246-250. | |||

Авторы

Даты

1987-04-23—Публикация

1984-09-27—Подача