Изобретение относится к металлургическому производству, а именно к очистке и отделке поверхностей металлических прокатных полос.

Цель изобретения - повышение эффективности обработки за счет расширения диапазона регулирования и возможности одновременной очистки полосы с обеих сторон.

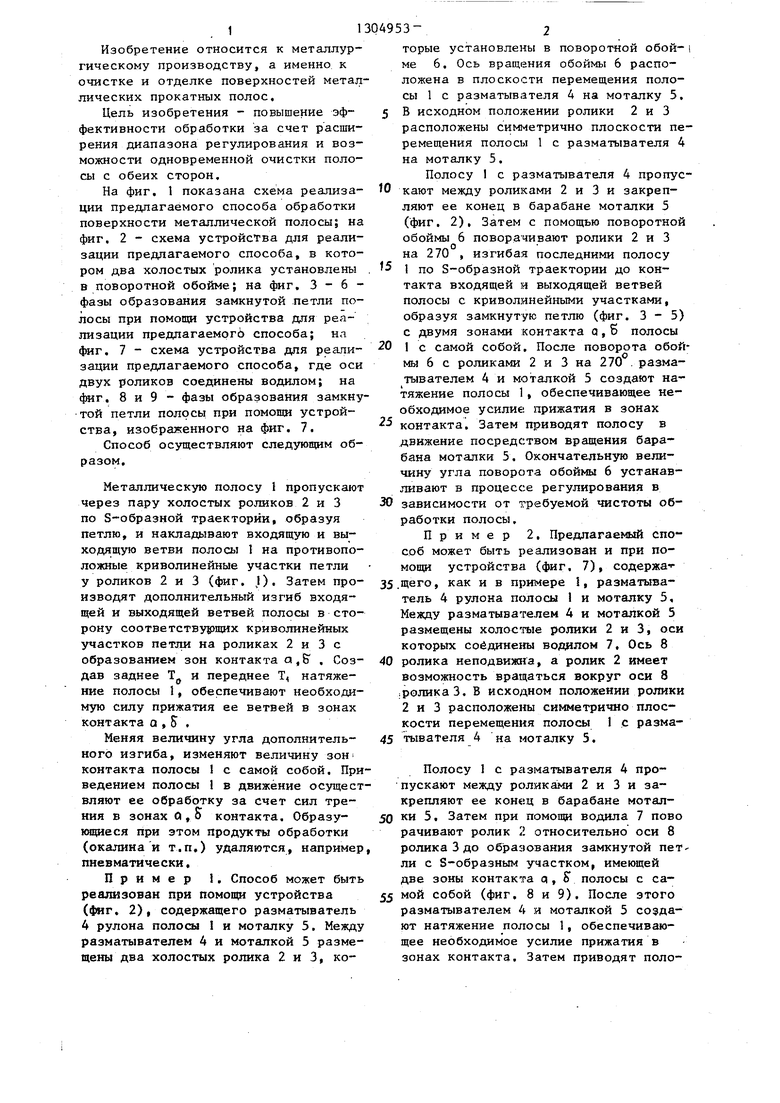

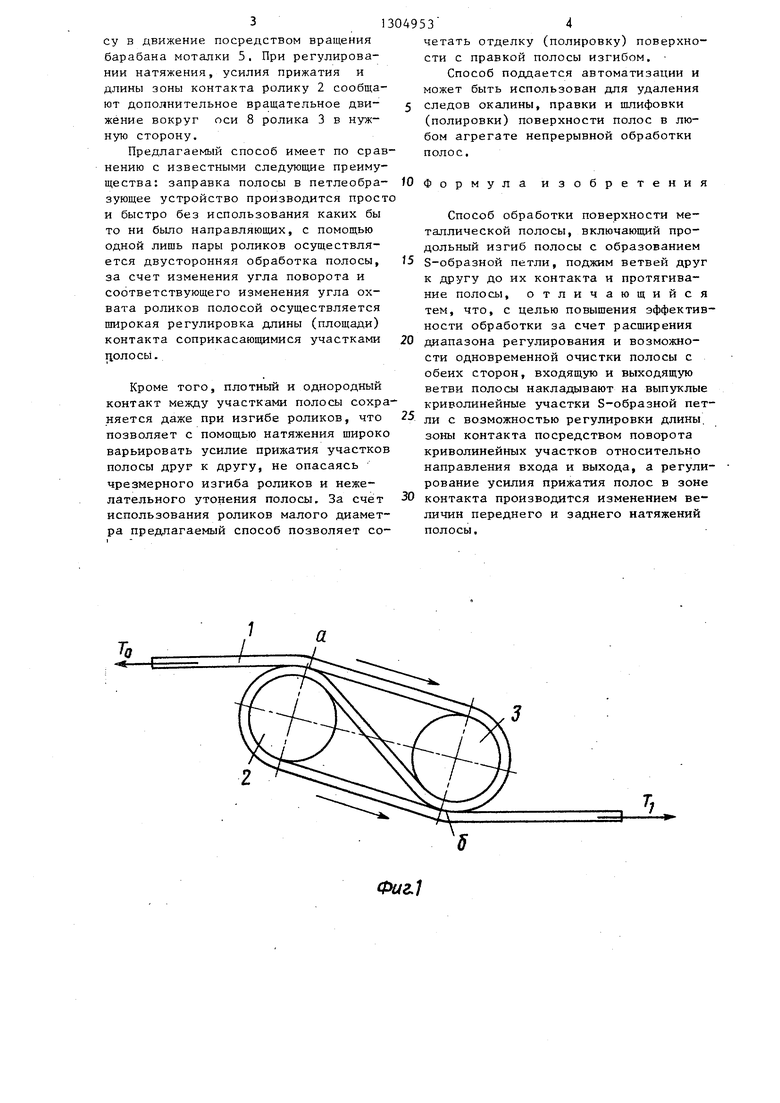

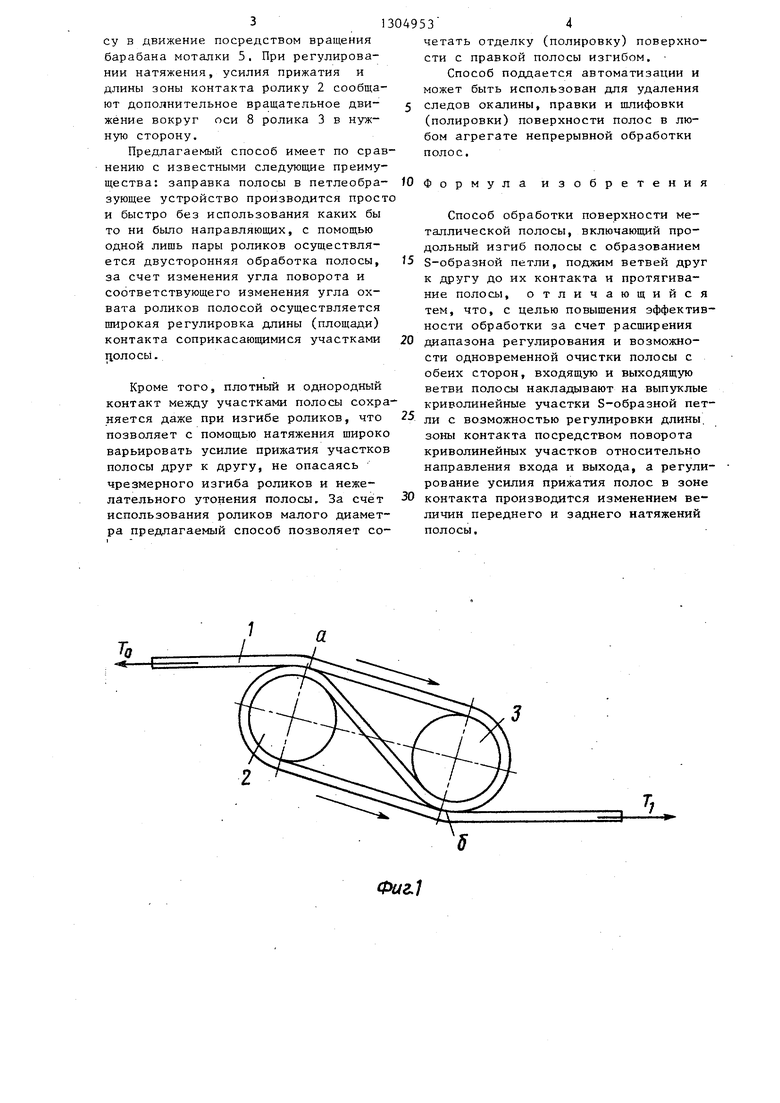

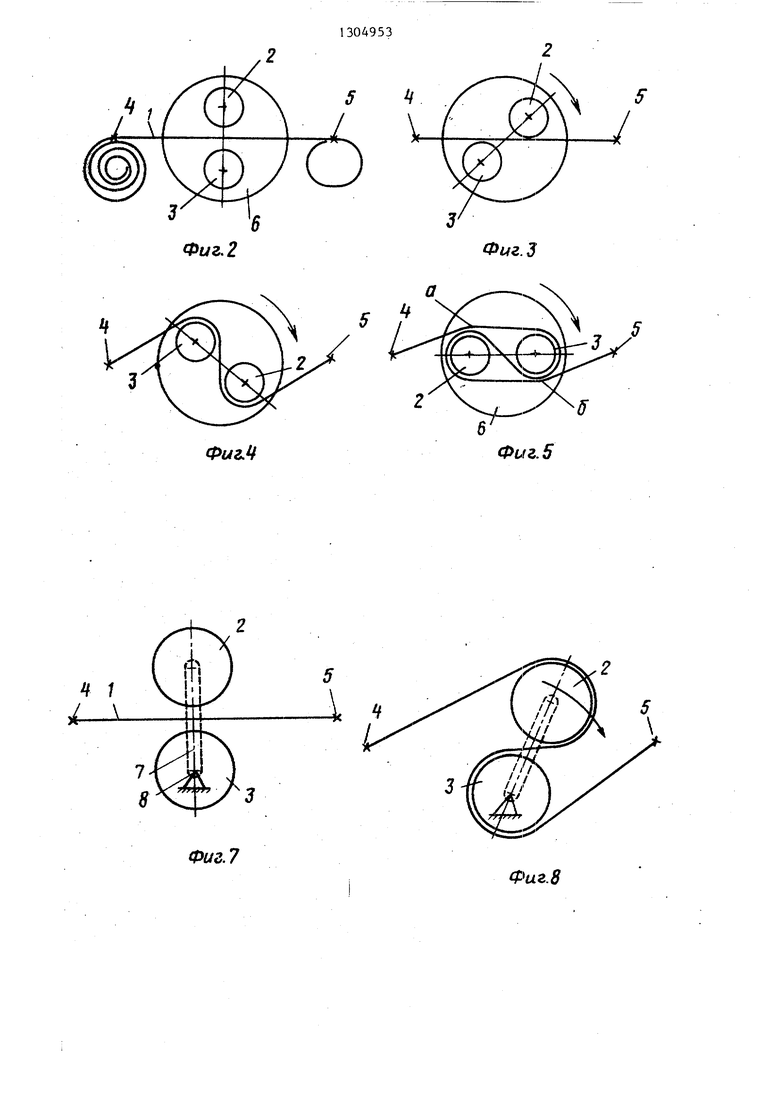

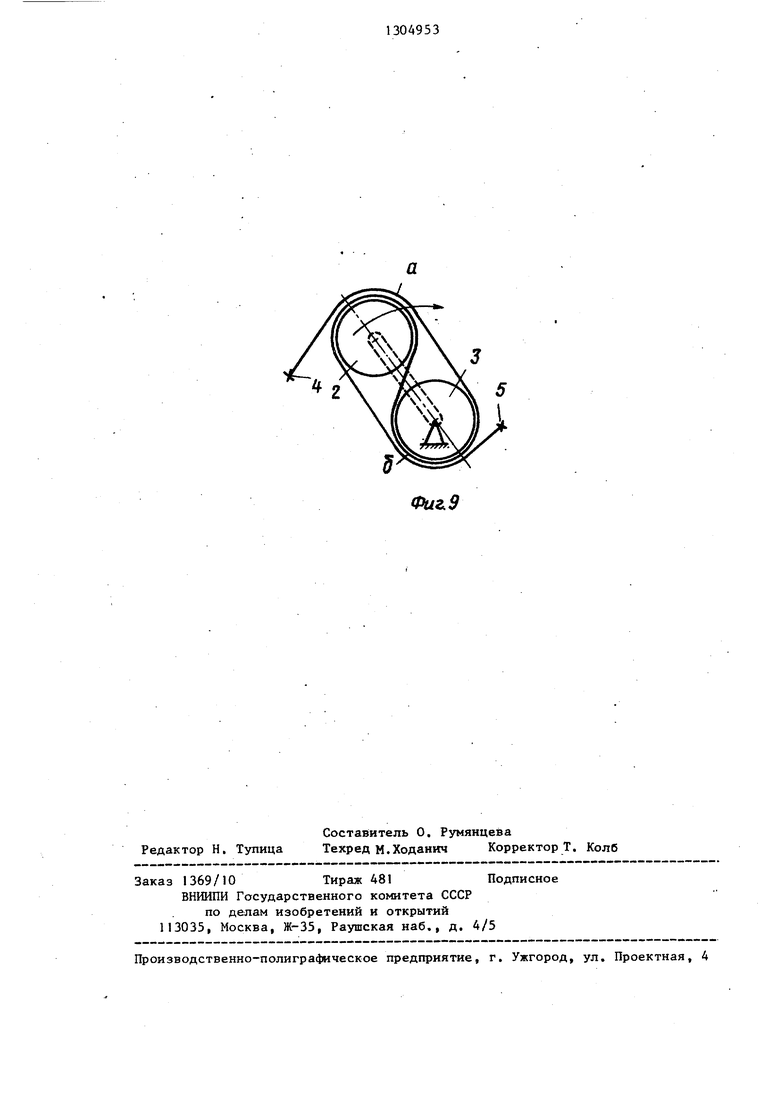

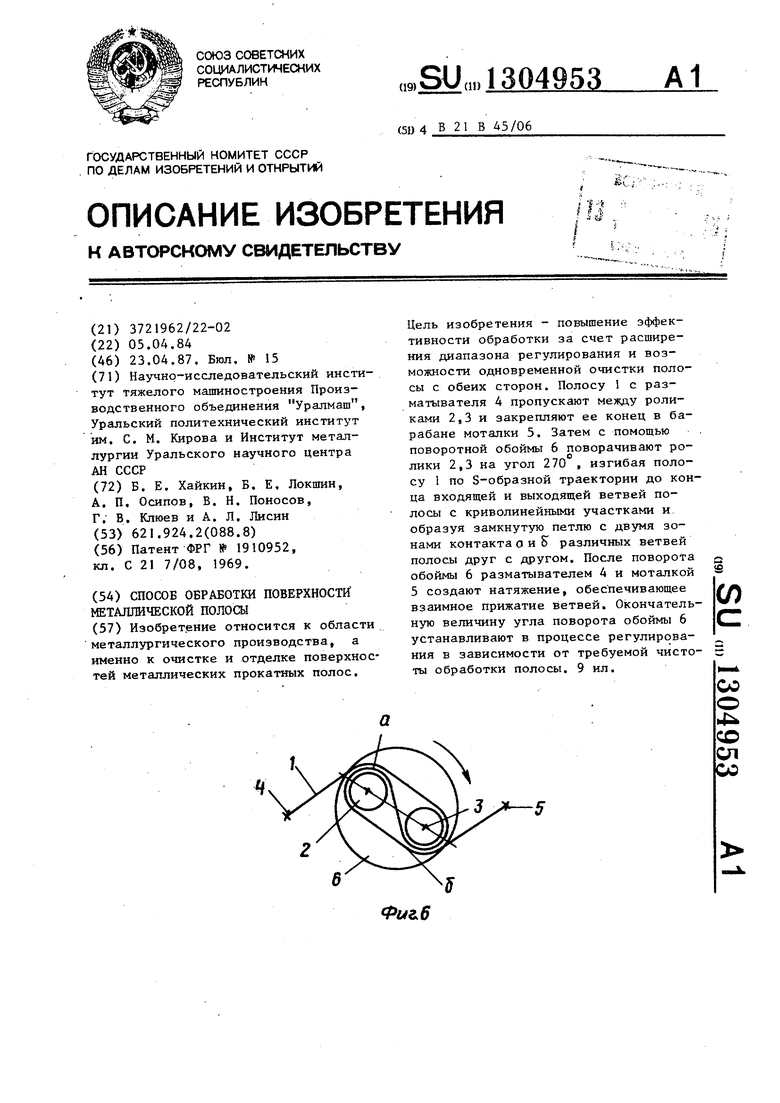

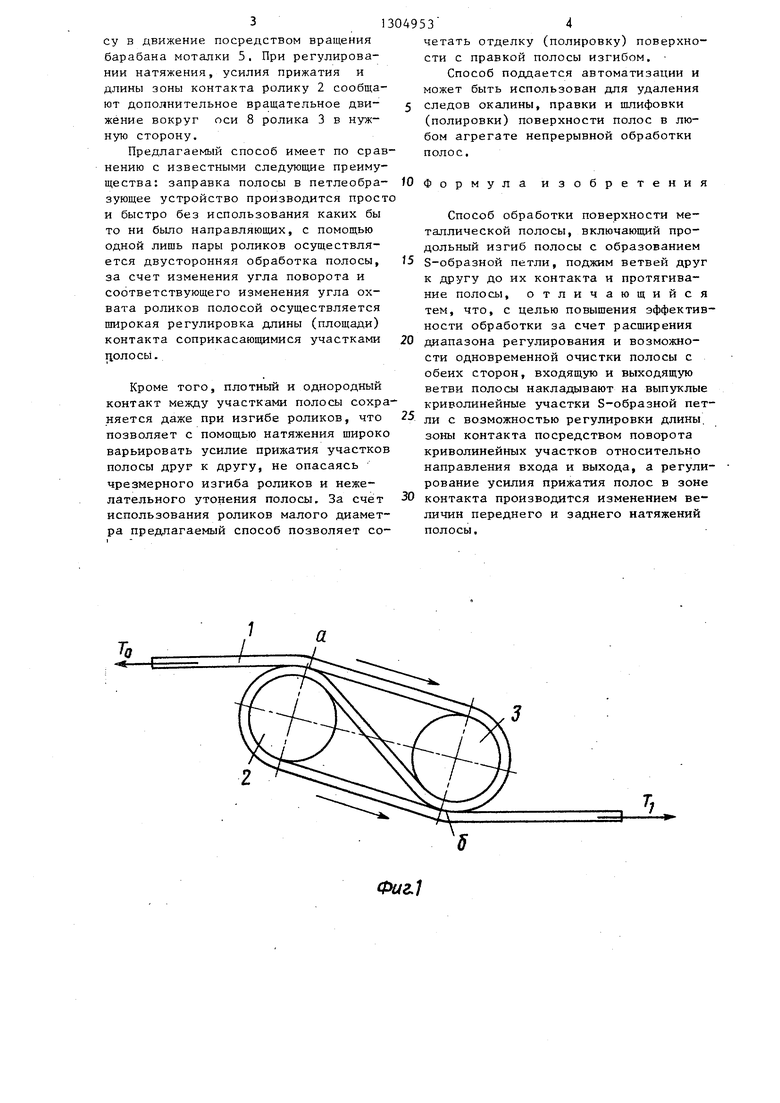

На фиг, 1 показана схема реализации предлагаемого способа обработки поверхности металлической полосы; на фиг, 2 - схема устройства для реализации предлагаемого способа, в котором два холостых ролика установлены в поворотной обойме; на фиг, 3 - 6 - фазы образования замкнутой .петли полосы при помощи устройства для реализации предлагаемого способа; нл , 7 - схема устройства для реализации П редлагаемого способа, где оси двух роликов соединены водилом; на 4шг, 8 и 9 - фазы образования замкнутой петли полосы при помощи устройства, изображенного на фиг, 7,

Способ осуществляют следующим образом.

Металлическую полосу 1 пропускают через пару холостых роликов 2 и 3 по S-образной траектории, образуя петлю, и накладывают входящую и выходящую ветви полосы 1 на противоположные криволинейные участки петли у роликов 2 и 3 (фиг, 1). Затем производят дополнительный изгиб входящей и выходящей ветвей полосы в сторону соответствующих криволинейных участков петли на роликах 2 и 3 с образованием зон контакта а.б , Создав заднее Т и переднее Т, натяжение полосы 1, обеспечивают необходимую силу прижатия ее ветвей в зонах контакта а , 5 ,

Меняя величину угла дополнительного изгиба, изменяют величину зон контакта полосы I с самой собой. Приведением полосы I в движение осуществляют ее обработку за счет сил трения в зонах 0,0 контакта. Образующиеся при этом продукты обработки (окалина и т,п.) удаляются, например пневматически.

Пример , Способ может быть реализован при помощи устройства (фиг, 2), содержащего разматыватель 4 рулона полосы 1 и моталку 5, Между разматывателем 4 и моталкой 5 размещены два холостых ролика 2 и 3, которые установлены в поворотной обой- i ме 6, Ось вращения обоймы 6 расположена в плоскости перемещения полосы 1 с разматывателя А на моталку 5,

В исходном положении ролики 2 и 3 расположены CHMivieTpH4Ho плоскости перемещения полосы 1 с разматывателя 4 на моталку 5,

Полосу 1 с разматывателя 4 пропускают между роликами 2 и 3 и закрепляют ее конец в барабане моталки 5 (фиг, 2), Затем с помощью поворотной обоймы 6 поворачивают ролики 2 и 3 на 270 , изгибая последними полосу

1 по S-образной траектории до контакта входящей и выходящей ветвей полосы с криволинейными участками, образуя замкнутую петлю (фиг, 3-5) с двумя зонами контакта а,Б полосы

1 с самой собой. После поворота обоймы 6 с роликами 2 и 3 на 270 . разматывателем 4 и моталкой 5 создают натяжение полосы 1, обеспечивающее необходимое усилие прижатия в зонах

контакта. Затем приводят полосу в движение посредством вращения барабана моталки 5, Окончательную величину угла поворота обоймы 6 устанавливают в процессе регулирования в

зависимости от требуемой чистоты обработки полосы.

Пример 2, Предлагаемый способ может быть реализован и при помощи устройства (фиг, 7), содержа щего, как и в примере , разматыватель 4 рулона полосы 1 и моталку 5, Между разматывателем 4 и моталкой 5 размещены холос яые ролики 2 и 3, оси которых соединены водилом 7, Ось 8

ролика неподвижна, а ролик 2 имеет возможность вращаться вокруг оси 8 ролика 3, В исходном положении ролики 2 и 3 расположены симметрично плоскости перемещения полосы 1 с разматывателя 4 на моталку 5,

Полосу 1 с разматывателя 4 пропускают между роликами 2 и 3 и закрепляют ее конец в барабане моталки 5, Затем при помощи водила 7 пово рачивают ролик 2 относительно оси 8 ролика 3 до образования замкнутой петли с S-образным участком, имеющей две зоны контакта q , S полосы с самой собой (фиг, 8 и 9), После этого разматывателем 4 и моталкой 5 созда ют натяжение полосы 1, обеспечивающее необходимое усилие прижатия в зонах контакта. Затем приводят полосу в движение посредством вращения барабана моталки 5. При регулировании натяжения, усилия прижатия и длины зоны контакта ролику 2 сообщают дополнительное вращательное движение вокруг оси 8 ролика 3 в нужную сторону.

Предлагаемый способ имеет по сравнению с известными следующие преимущества: заправка полосы в петлеобра- зующее устройство производится прост и быстро без использования каких бы то ни было направляющих, с помощью одной лишь пары роликов осуществляется двусторонняя обработка полосы, за счет изменения угла поворота и соответствующего изменения угла охвата роликов полосой осуществляется широкая регулировка длины (площади) контакта соприкасающимися участками г олосы.

Кроме того, плотный и однородный контакт между участками полосы сохраняется даже при изгибе роликов, что позволяет с помощью натяжения широко варьировать усилие прижатия участков полосы друг к другу, не опасаясь чрезмерного изгиба роликов и нежелательного утонения полосы. За счет использования роликов малого диаметра предлагаемый способ позволяет сочетать отделку (полировку) поверхности с правкой полосы изгибом.

Способ поддается автоматизации и может быть использован для удаления следов окалины, правки и шлифовки (полировки) поверхности полос в любом агрегате непрерывной обработки полос.

Формула изобретения

Способ обработки поверхности металлической полосы, включающий продольный изгиб полосы с образованием S-образной петли, поджим ветвей друг к другу до их контакта и протягивание полосы, отличающийся

тем, что, с целью повышения эффективности обработки за счет расширения диапазона регулирования и возможности одновременной очистки полосы с обеих сторон, входящую и выходящую ветви полосы накладывают на выпуклые криволинейные участки S-образной петли с возможностью регулировки длины, зоны контакта посредством поворота криволинейных участков относительно направления входа и выхода, а регулирование усилия прижатия полос в зоне контакта производится изменением величин переднего и заднего натяжений полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1998 |

|

RU2145912C1 |

| Способ прокатки полос и стан для прокатки полос | 1985 |

|

SU1321491A1 |

| Агрегат непрерывного свинцевания ленты | 1977 |

|

SU771183A1 |

| Непрерывный агрегат для производства узких полос | 1978 |

|

SU948018A1 |

| Откидная опора барабана | 1978 |

|

SU778860A1 |

| Устройство для очистки конвейерной ленты | 1986 |

|

SU1351851A1 |

| Устройство для продольной резки полосы | 1975 |

|

SU612728A1 |

| Проволочная моталка | 1980 |

|

SU893290A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕДВАРИТЕЛЬНО УПРУГОРАСТЯГИВАЮЩИХ НАПРЯЖЕНИЙ В ГОРЯЧЕКАТАНЫХ И ХОЛОДНОКАТАНЫХ ПОЛОСАХ И ЛИСТАХ, РЕАЛИЗУЕМЫХ ПРИ РАБОТЕ ПОЛОСОВОГО И ЛИСТОВОГО ПРОКАТА В ПРОМЫШЛЕННЫХ ИЗДЕЛИЯХ И ГНУТЫХ КОНСТРУКЦИОННЫХ ПРОФИЛЯХ, ИСПОЛЬЗУЕМЫХ В СТРОИТЕЛЬНЫХ КОНСТРУКЦИЯХ | 2000 |

|

RU2196836C2 |

| Устройство для правки полосового проката | 1983 |

|

SU1123756A1 |

Изобретение относится к области металлургического производства, а именно к очистке и отделке поверхностей металлических прокатных полос. Цель изобретения - повышение эффективности обработки за счет расширения диапазона регулирования и возможности одновременной очистки полосы с обеих сторон. Полосу 1 с раз- матывателя 4 пропускают между роликами 2,3 и закрепляют ее конец в барабане моталки 5. Затем с помощью поворотной обоймы 6 поворачивают ролики 2,3 на угол 270 , изгибая полосу 1 по S-образной траектории до конца входящей и выходящей ветвей полосы с криволинейными участками и образуя замкнутую петлю с двумя зонами контакта о и 5 различных ветвей полосы друг с другом. После поворота обоймы 6 разматывателем 4 и моталкой 5 создают натяжение, обеспечивающее взаимное прижатие ветвей. Окончательную величину угла поворота обоймы 6 устанавливают в процессе регулирования в зависимости от требуемой чистоты обработки полосы. 9 ил. S (Л со о 4; со ел со Фиг.6

Фиг.1

Фиг. 2

Фиг. 3

Фиг.4

Фиг.7

Фиг. 8

Редактор Н. Тупица

Составитель О, Румянцева

Техред м.Ходанич Корректор Т. Колб

Заказ 1369/10 Тираж 481Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Фиг.9

| Патент ФРГ № 1910952, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-04-23—Публикация

1984-04-05—Подача