11

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении крупных поковок из труднодеформируемых сталей.

Целью изобретения является повышение качества поковок за счет переориентации имеющихся в заготовке поверхностных трещин под углом к продольной оси заготовки при ее калиб- ропке с последующей заковкой трещин в процессе свободной ковки протяжкой.

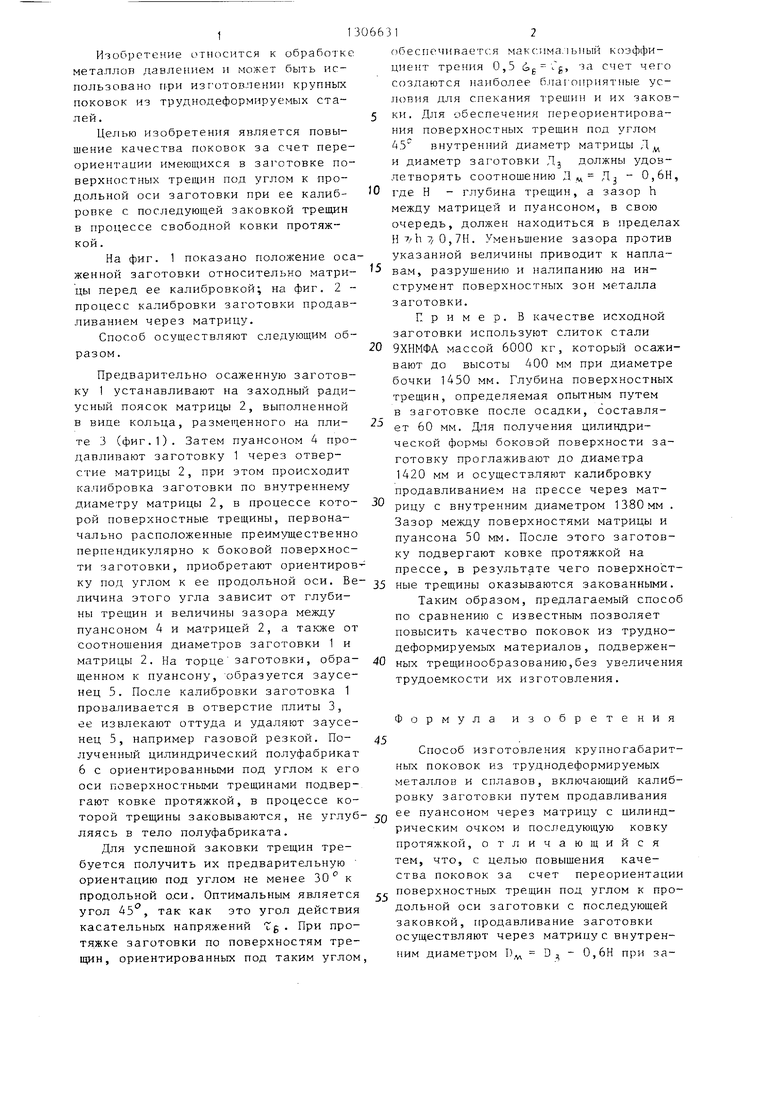

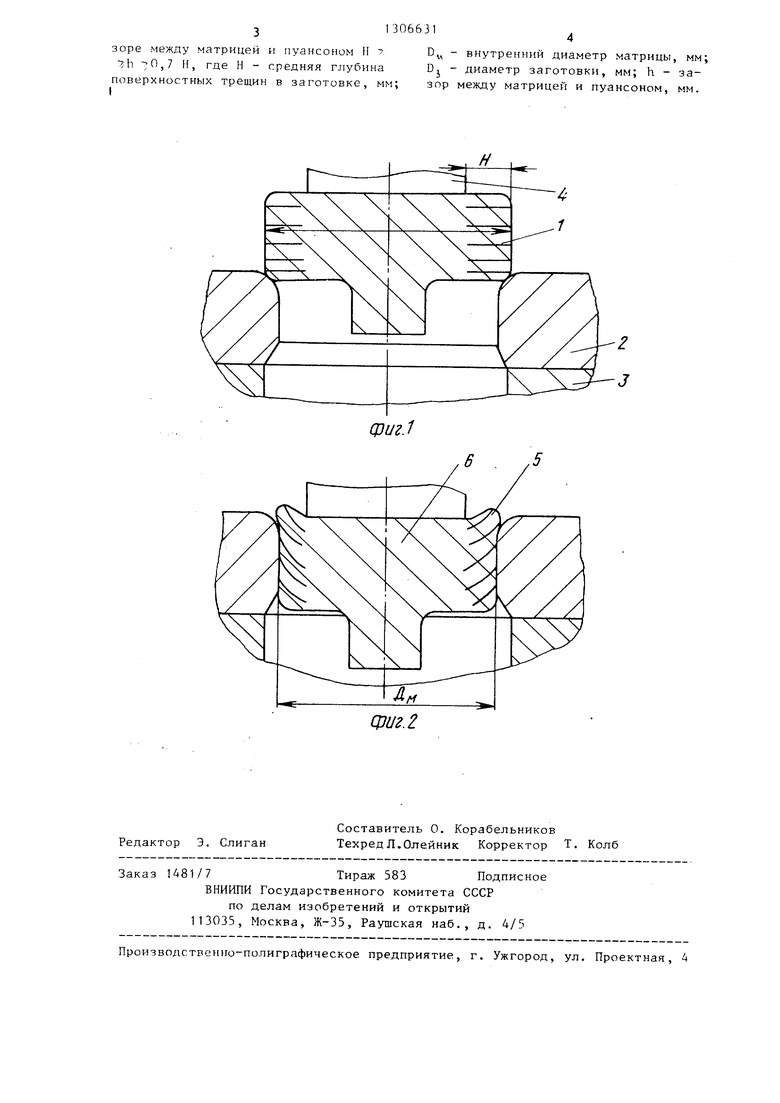

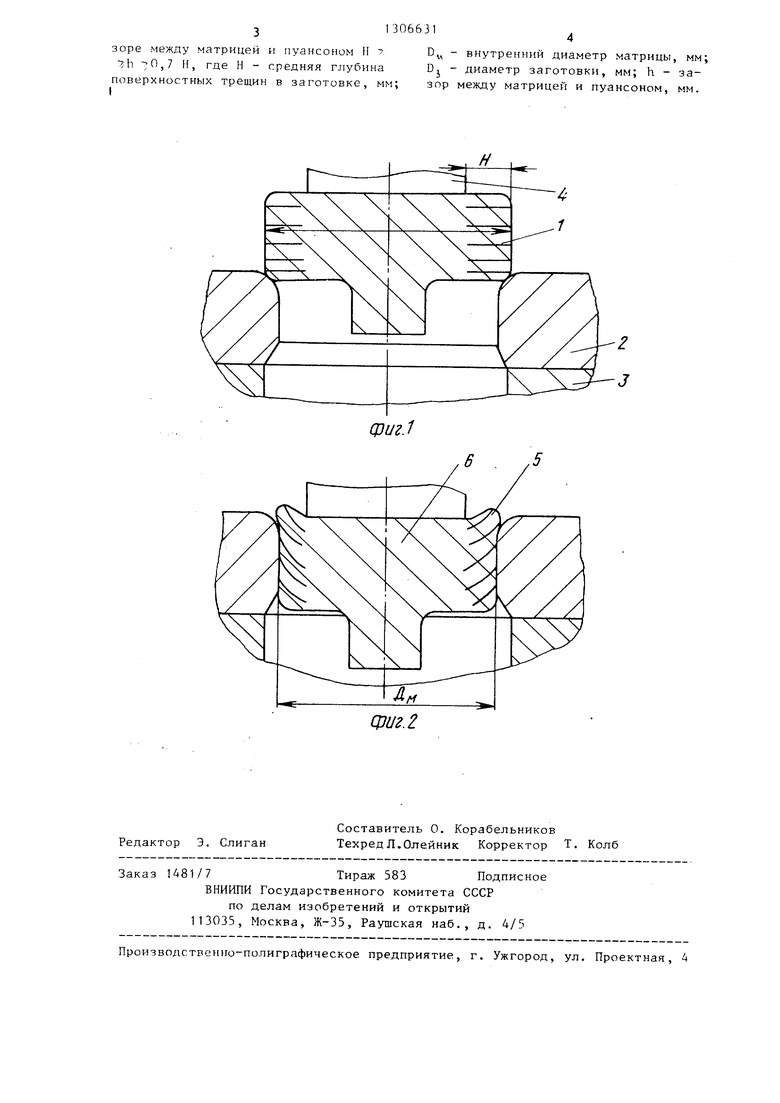

На фиг. 1 показано положение осаженной заготовки относительно матри- цы перед ее калибровкой; на фиг. 2 - процесс калибровки заготовки продав- ливанием через матрицу.

Способ осуществляют следующим образом.

Предварительно осаженную заготовку 1 устанавливают па заходный радиусный поясок матрицы 2, выполненной в виде кольца, разме 1енного на пли- те 3 (фиг.1). Затем пуансоном 4 продавливают заготовку 1 через отверстие матрицы 2, при этом происходит калибровка заготовки по внутреннему диаметру матрицы 2, в процессе кото- рой поверхностные трещины, первоначально расположенные преимущественно перпендикулярно к боковой поверхности заготовки, приобретают ориентиров ку под углом к ее продольной оси. Be личина этого угла зависит от глубины трещин и величины зазора между пуансоном 4 и матрицей 2, а также от соотношения диаметров заготовки 1 и матрицы 2. На торце заготовки, обра- щенном к пуансону, образуется заусенец 5. После калибровки заготовка 1 проваливается в отверстие плиты 3, ее извлекают оттуда и удаляют заусенец 5, например газовой резкой. По- лученный цилиндрический полуфабрикат 6 с ориентированньсми под углом к его оси поверхностными трещинами подвергают ковке протяжкой, в процессе которой трещины заковываются, не углуб ляясь в тело полуфабриката.

Для успешной заковки трещин требуется получить их предварительную ориентацию под углом не менее 30 к продольной О.СИ. Оптимальным является угол 5, так как это угол действия касательных напряжений Tg . При протяжке заготовки по поверхностям трещин, ориентированных под таким углом

312

обеспечивается максимальный коэффициент трения 0,5 С, за счет чего создаются наиболее благоприятные условия для спекания трешин и их заковки. Для обеспечения переориентирования поверхностных трещин под углом 45 внутренний диаметр матрицы Д и диаметр заг отовки должны удовлетворять соотношению Z1 «л Д - 0,6Н где Н - глубина трещин, а зазор h между матрицей и пуансоном, в свою очередь, должен находиться в предела H7 h7/0,7H. Уменьшение зазора против указанной величины приводит к наплавам, разрушению и }1алипанию на инструмент поверхностных зон металла заготовки.

Пример. В качестве исходной заготовки используют слиток стали 9ХНМФА массой 6000 кг, который осаживают до высоты 400 мм при диаметре бочки 1450 мм. Глубина поверхностных трещин, определяемая опытным путем в заготовке после осадки, составляет 60 мм. Для получения цилиндрической формы боковой поверхности заготовку проглаживают до диаметра 1420 мм и осуществляют калибровку продавливанием на прессе через матрицу с внутренним диаметром 1380мм . Зазор между поверхностями матрицы и пуансона 50 мм. После этого заготовку подвергают ковке протяжкой на прессе, в результате чего поверхностные трещины оказываются закованнь ми.

Таким образом, предлагаемый спосо по сравнению с известным позволяет повысить качество поковок из труднодеформируемых материалов, подверженных трещинообразованию,без увеличени трудоемкости их изготовления.

Формула изобретения

Способ изготовления крупногабаритных поковок из труднодеформируемых металлов и сплавов, включающий калибровку заготовки путем продавливания ее пуансоном через матрицу с цилиндрическим очком и последующую ковку протяжкой, отличающийся тем, что, с целью повышения качества поковок за счет переориентаци поверхностных трещин под углом к продольной оси заготовки с последующей заковкой, продавливание заготовки осуществляют через матрипу с внутренним диаметром 1),. D, - 0,6Н при за3Г306631

зоре между матрицей и пуансоном FI У D - внутренний диаметр матрицы, мм; h :0,7 , где Н - средняя глубина D, - диаметр заготовки, мм; h - за- поверхностных трещин в заготовке, мм; зор между матрицей и пуансоном, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| Способ изготовления поковок типа валов | 1982 |

|

SU1165521A1 |

| Способ изготовления поковок дисков | 1988 |

|

SU1579626A1 |

| Способ изготовления поковок валов | 1981 |

|

SU1030080A1 |

| Способ ковки поковок типа пластин | 1990 |

|

SU1761364A1 |

| Способ протяжки заготовок | 1991 |

|

SU1803242A1 |

| Способ ковки поковок ступенчатых валов | 1989 |

|

SU1697972A1 |

| Способ изготовления полых ступенчатых поковок | 1987 |

|

SU1505651A1 |

| Способ выдавливания полых изделий | 1989 |

|

SU1792784A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

Изобретение относится к области, обработки металлов давлением и может быть использовано при изготовлении крупных поковок из труднодеформируемых сплавов. Цель изобретения повышение качества поковок за счет переориентации имеющихся в заготовке поверхностных трещин под углом к продольной оси заготовки с последующей из заковкой. Осаженную цилиндрическую заготовку диаметром Dj с расположенными перпендикулярно к ее оси поверхностными трещинами подвергают калибровке продавливанием пуансоном через круглую матрицу с внутренним диаметром Вд, Dj - 0,6Н, где Н - средняя глубина поверхностных трещин. Благодаря наличию зазора между пуансоном и матрицей,величина которого h удовлетворяет соотношение Н h /0,7Н, поверхностные трещины приобретают ориентировку под углом около 45 к продольной оси заготовки. Это обеспечивает из заковку при последующей ковке заготовки протяжкой., 2 ил. ю (Л со о О5 О) со

(

Редактор Э. Слиган

Составитель О. Корабельников

Техред Л.Олейник Корректор Т. Колб

Заказ 1481/7Тираж 583 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб. , д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг. 2

| Брюханов А.Н | |||

| Ковка и объемная штамповка | |||

| М., 1975, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

Авторы

Даты

1987-04-30—Публикация

1984-12-17—Подача