Изобретение относится к сварке, преимущественно к производству теплообменных аппаратов в энергомашиностроении.

Цель изобретения - повышение производительности и расширение технологических возможностей устройства.

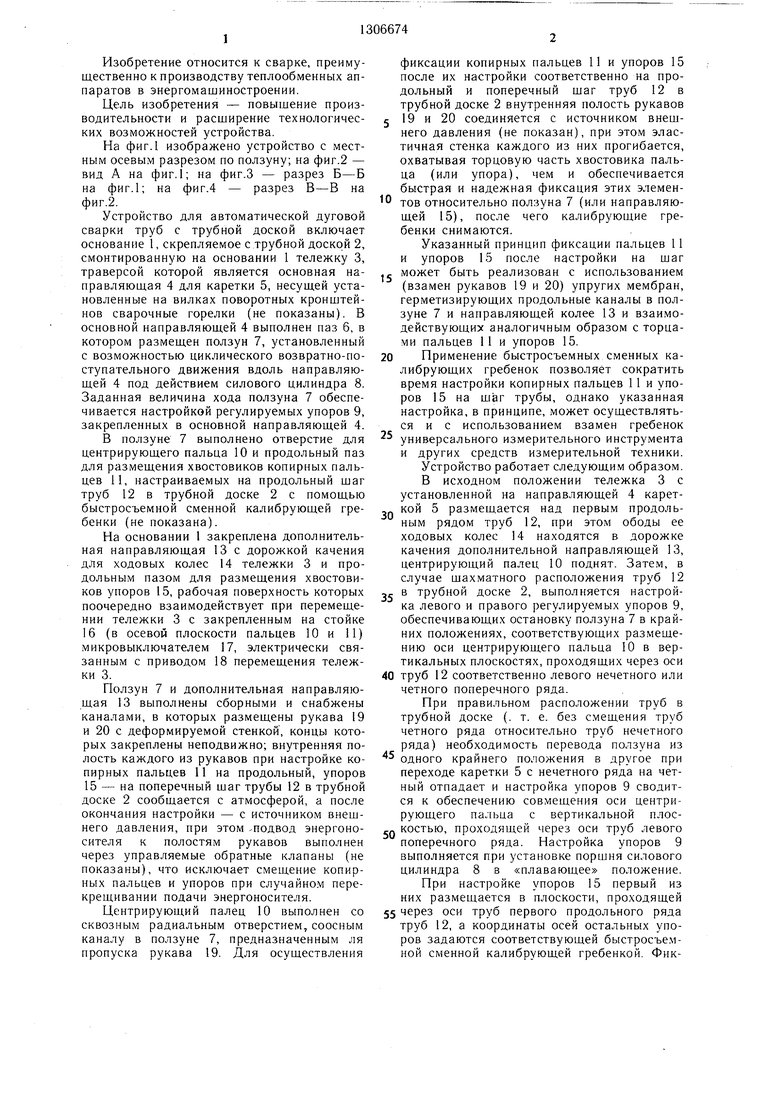

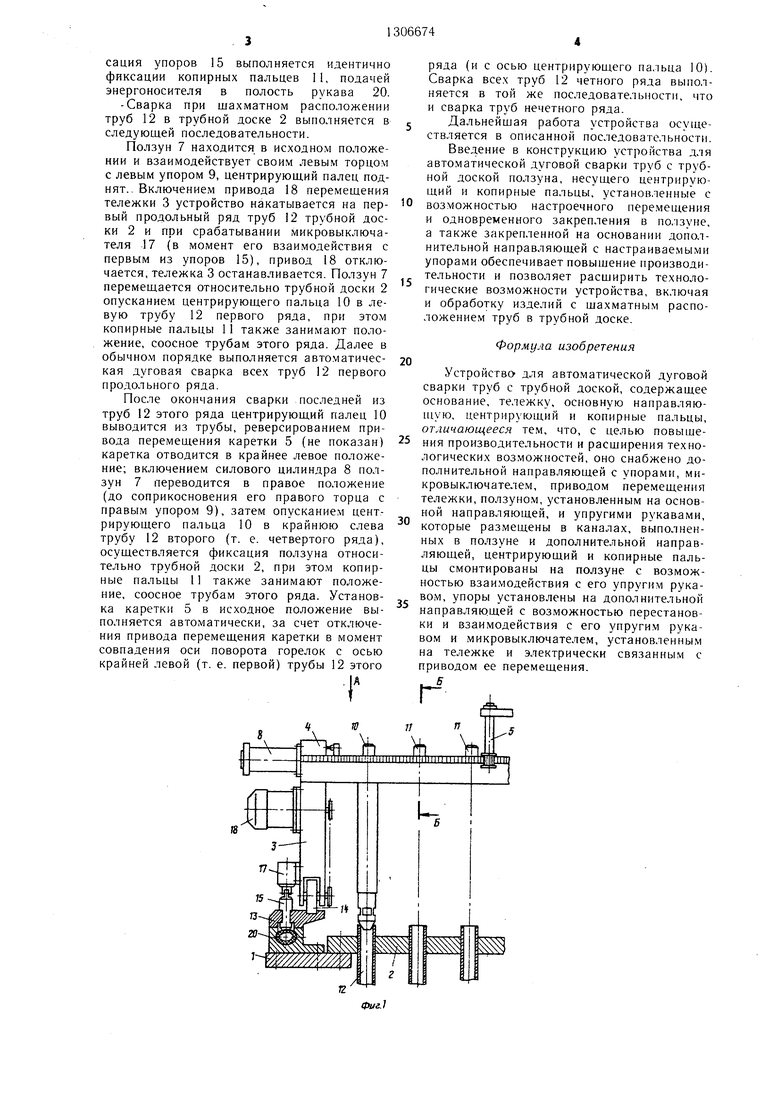

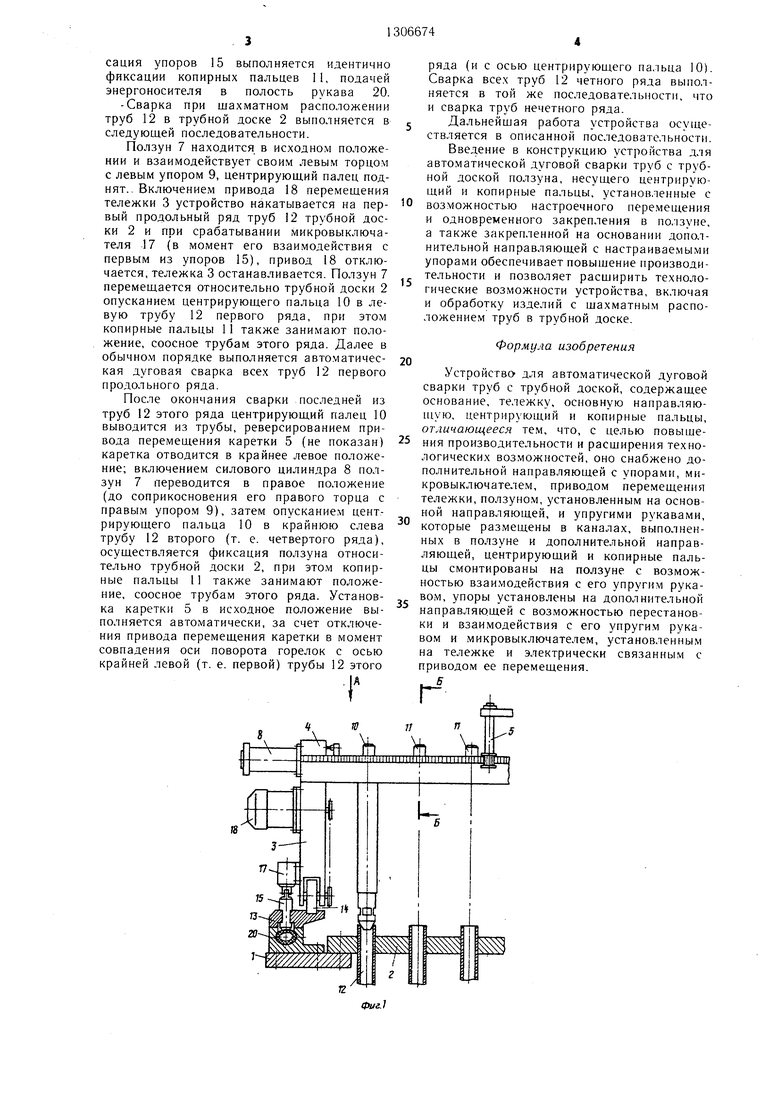

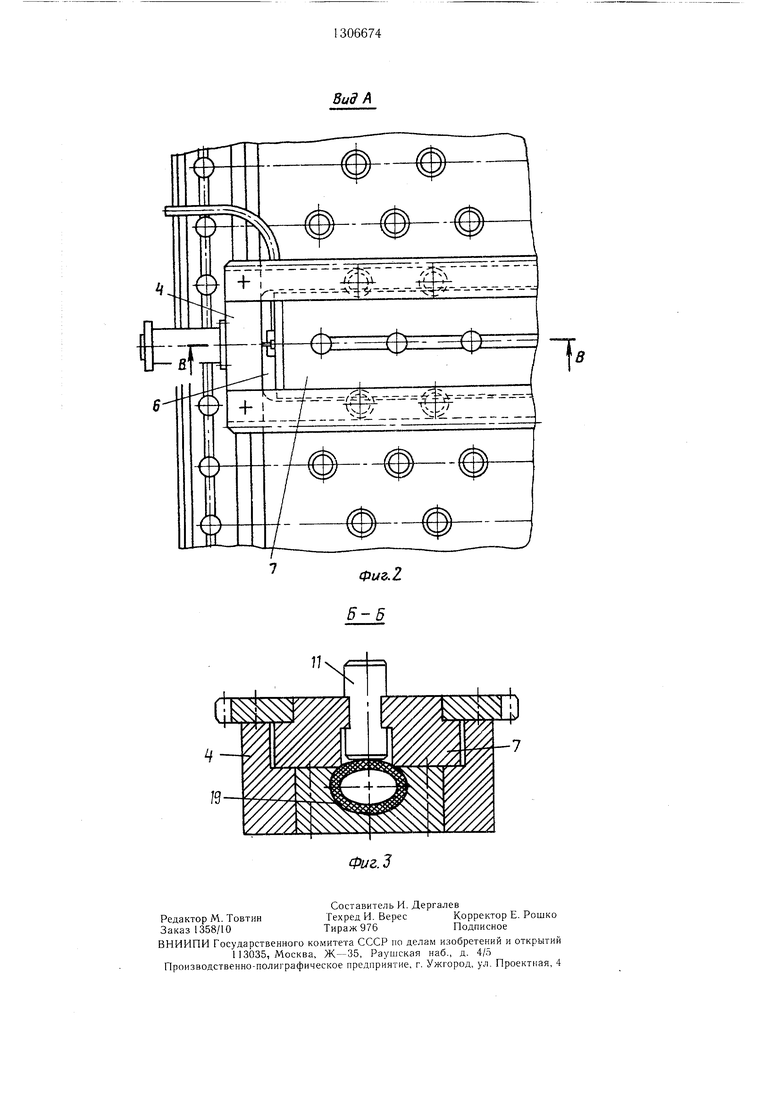

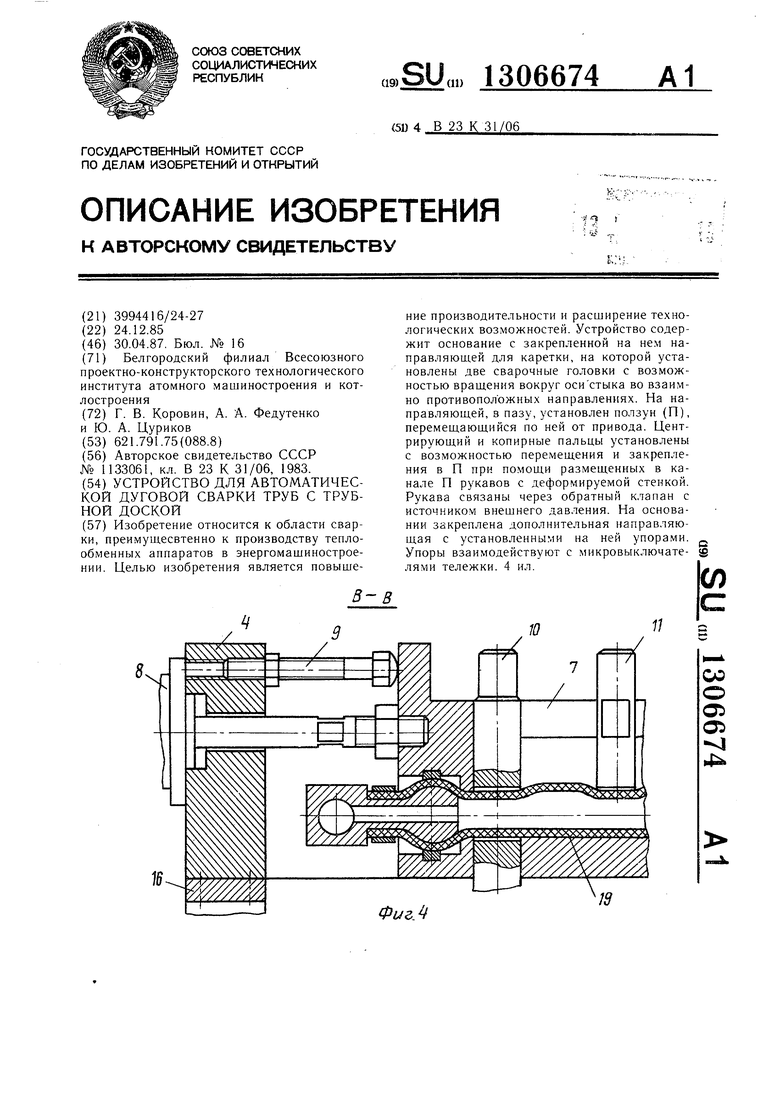

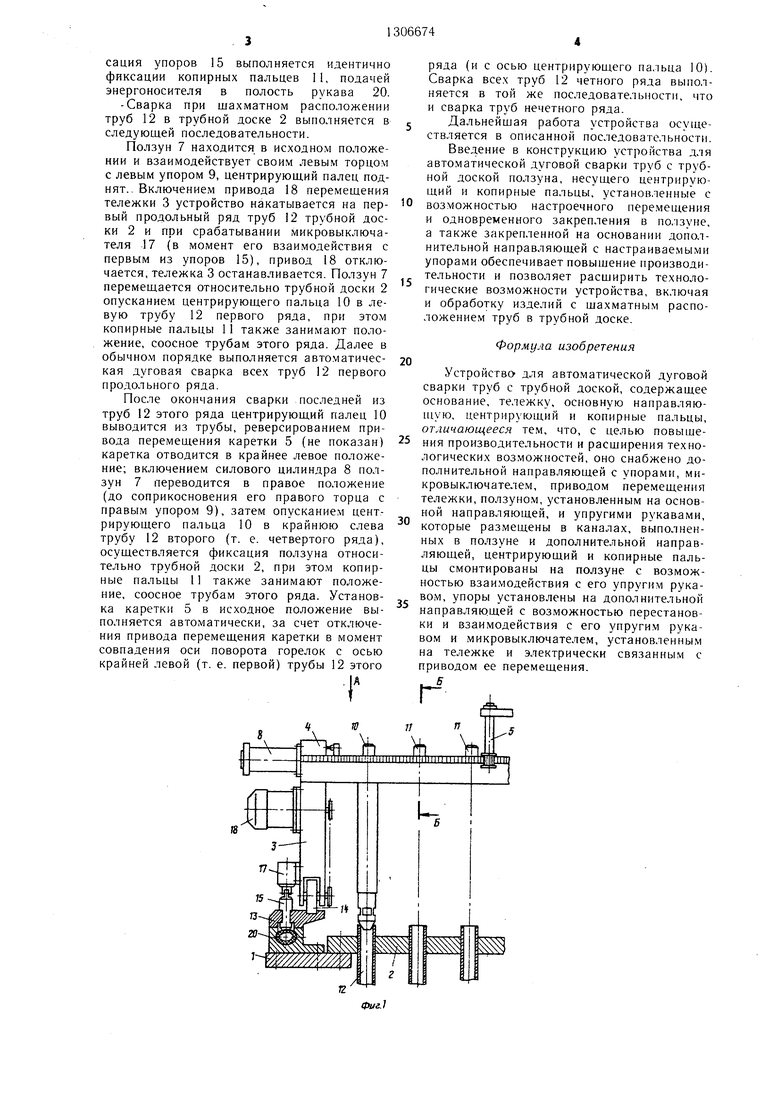

На фиг.1 изображено устройство с местным осевы.м разрезом по ползуну; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.2.

Устройство для автоматической дуговой сварки труб с трубной доской включает основание 1, скрепляемое с трубной доской 2, смонтированную на основании 1 тележку 3, траверсой которой является основная направляющая 4 для каретки 5, несущей установленные на вилках поворотных кронштейнов сварочные горелки (не показаны). В основной направляющей 4 выполнен паз 6, в котором размещен ползун 7, установленный с возможностью циклического возвратно-поступательного движения вдоль направляющей 4 под действием силового цилиндра 8. Заданная величина хода ползуна 7 обеспечивается настройкой регулируемых упоров 9, закрепленных в основной направляющей 4.

В ползуне 7 выполнено отверстие для центрирующего пальца 10 и продольный паз для размещения хвостовиков копирных пальцев 11, настраиваемых на продольный шаг труб 12 в трубной доске 2 с помощью быстросъемной сменной калибрующей гребенки (не показана).

На основании 1 закреплена дополнительная направляющая 13 с дорожкой качения дЛя ходовых колес 14 тележки 3 и продольным пазом для размещения хвостовиков упоров 15, рабочая поверхность которых поочередно взаимодействует при перемещении тележки 3 с закрепленным на стойке 16 (в осевой плоскости пальцев 10 и 11) микровыключателем 17, электрически связанным с приводом 18 перемещения тележки 3.

Ползун 7 и дополнительная направляющая 13 выполнены сборными и снабжены каналами, в которых размещены рукава 19 и 20 с деформируемой стенкой, концы которых закреплены неподвижно; внутренняя полость каждого из рукавов при настройке копирных пальцев 11 на продольный, упоров 15 - на поперечный щаг трубы 12 в трубной доске 2 сообщается с атмосферой, а после окончания настройки - с источником внешнего давления, при этом -подвод энергоносителя к полостям рукавов выполнен через управляемые обратные клапаны (не показаны), что исключает смещение копирных пальцев и упоров при случайном перекрещивании подачи энергоносителя.

Центрирующий палец 10 выполнен со сквозным радиальным отверстием, соосным каналу в ползуне 7, предназначенным ля пропуска рукава 19. Для осуществления

0

5

0

5

0

5

0

5

фиксации копирных пальцев 11 и упоров 15 после их настройки соответственно на продольный и поперечный шаг труб 12 в трубной доске 2 внутренняя полость рукавов 19 и 20 соединяется с источником внешнего давления (не показан), при этом эластичная стенка каждого из них прогибается, охватывая торцовую часть хвостовика пальца (или упора), чем и обеспечивается быстрая и надежная фиксация этих элементов относительно ползуна 7 (или направляющей 15), после чего калибрующие гребенки снимаются.

Указанный принцип фиксации пальцев 11 и упоров 15 после настройки на шаг может быть реализован с использованием (взамен рукавов 19 и 20) упругих мембран, герметизирующих продольные каналы в ползуне 7 и направляюцд,ей колее 13 и взаимодействующих аналогичным образом с торцами пальцев 11 и упоров 15.

Применение быстросъемных сменных калибрующих гребенок позволяет сократить время настройки копирных пальцев 11 и упоров 15 на шаг трубы, однако указанная настройка, в принципе, может осуществляться и с использованием взамен гребенок универсального измерительного инструмента и других средств измерительной техники.

Устройство работает следующим образом.

В исходном положении тележка 3 с установленной на направляющей 4 кареткой 5 размещается над первым продольным рядом труб 12, при этом ободы ее ходовых колес 14 находятся в дорожке качения дополнительной направляющей 13, центрирующий палец 10 поднят. Затем, в случае щахматного расположения труб 12 в трубной доске 2, выполняется настройка левого и правого регулируемых упоров 9, обеспечивающих остановку ползуна 7 в крайних положениях, соответствующих размещению оси центрирующего пальца 10 в вертикальных плоскостях, проходящих через оси труб 12 соответственно левого нечетного или четного поперечного ряда.

При правильном расположении труб в трубной доске (. т. е. без смещения труб четного ряда относительно труб нечетного ряда) необходимость перевода ползуна из одного крайнего положения в другое при переходе каретки 5 с нечетного ряда на четный отпадает и настройка упоров 9 сводится к обеспечению совмещения оси центрирующего пальца с вертикальной плоскостью, проходящей через оси труб левого поперечного ряда. Настройка упоров 9 выполняется при установке поршня силового цилиндра 8 в «плавающее положение.

При настройке упоров 15 первый из них размещается в плоскости, проходящей через оси труб первого продольного ряда труб 12, а координаты осей остальных упоров задаются соответствующей быстросъемной сменной калибрующей гребенкой. Фиксация упоров 15 выполняется идентично фиксации копирных пальцев 11, подачей энергоносителя в полость рукава 20. -Сварка при шахматном расположении труб 12 в трубной доске 2 выполняется в следующей последовательности.

Ползун 7 находится в исходном положении и взаимодействует своим левым торцом с левым упором 9, центрирующий палец поднят.. Включением привода 18 перемещения тележки 3 устройство накатывается на первый продольный ряд труб 12 трубной доски 2 и при срабатывании микровыключателя 17 (в момент его взаимодействия с первым из упоров 15), привод 18 отключается, тележка 3 останавливается. Ползун 7 перемещается относительно трубной доски 2 опусканием центрирующего пальца 10 в левую трубу 12 первого ряда, при этом копирные пальцы 11 также занимают положение, соосное трубам этого ряда. Далее в обычном порядке выполняется автоматическая дуговая сварка всех труб 12 первого продольного ряда.

После окончания сварки последней из труб 12 этого ряда центрирующий палец 10 выводится из трубы, реверсированием привода перемещения каретки 5 (не показан) каретка отводится в крайнее левое положение; включением силового цилиндра 8 ползун 7 переводится в правое положение (до соприкосновения его правого торца с правым упором 9), затем опусканием центрирующего пальца 10 в крайнюю слева трубу 12 второго (т. е. четвертого ряда), осуществляется фиксация ползуна относительно трубной доски 2, при этом копирные пальцы 11 также занимают положение, соосное трубам этого ряда. Установка каретки 5 в исходное положение выполняется автоматически, за счет отключения привода перемещения каретки в момент совпадения оси поворота горелок с осью крайней левой (т. е. первой) трубы 12 этого

. |А

0

5

0

5

0

ряда (и с осью центрирующего пальца 10). Сварка всех труб 12 четного ряда выполняется в той же последовательности, что и сварка труб нечетного ряда.

Дальнейщая работа устройства осуществляется в описанной последовательности.

Введение в конструкцию устройства для автоматической дуговой сварки труб с трубной доской ползуна, несущего центрирующий и копирные пальцы, установленные с возможностью настроечного перемещения и одновременного закрепления в ползуне, а также закрепленной на основании дополнительной направляющей с настраиваемыми упорами обеспечивает повышение производительности и позволяет расширить технологические возможности устройства, включая и обработку изде.тий с шахматным расположением труб в трубной доске.

Формула изобретения

Устройства для автоматической дуговой сварки труб с трубной доской, содержащее основание, тележку, основную направляю- П1ую, центрирующий и копирные пальцы, отличающееся тем, что, с целью повышения производительности и расширения технологических возможностей, оно снабжено дополнительной направляющей с упорами, микровыключателем, приводом перемещения тележки, ползуном, установленным на основной направляющей, и упругими рукавами, которые размещены в каналах, выполненных в ползуне и дополнительной направляющей, центрирующий и копирные пальцы смонтированы на ползуне с возможностью взаимодействия с его упругим рукавом, упоры установлены на дополнительной направляющей с возможностью перестановки и взаимодействия с его упругим рукавом и микровыключателем, установленным на тележке и электрически связанным с приводом ее перемещения.

1«

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической дуговой сварки труб с трубной доской | 1983 |

|

SU1133061A1 |

| Устройство для резки труб | 1982 |

|

SU1088896A1 |

| Автомат для дуговой приварки трубК ТРубНыМ РЕшЕТКАМ | 1977 |

|

SU806325A1 |

| Автомат для дуговой приварки труб к трубным решеткам | 1979 |

|

SU919838A2 |

| Устройство для тепловой обработки металла | 1983 |

|

SU1155404A1 |

| Способ сварки труб с трубной решеткой | 1981 |

|

SU1007881A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ НЕПРЕРЫВНО ДВИЖУЩИХСЯ ТРУБ | 1992 |

|

RU2056981C1 |

| Устройство для электродуговой сварки кольцевых швов вварки труб в трубные доски | 1984 |

|

SU1268352A1 |

| Устройство для поддерживания инструментов | 1980 |

|

SU1028238A3 |

| Устройство для сборки труб с трубными досками | 1980 |

|

SU979055A1 |

изобретение относится к области сварки, преимущесвтенно к производству тепло- обменных аппаратов в энергомашиностроении. Целью изобретения является повышего го от- СБро- еение производительности и расширение технологических возможностей. Устройство содержит основание с закрепленной на нем направляющей для каретки, на которой установлены две сварочные головки с возможностью врашения вокруг оси стыка во взаимно противоположных направлениях. На на- правляюш,ей, в пазу, установлен ползун (П), перемещающийся по ней от привода. Центрирующий и копирные пальцы установлены с возможностью перемещения и закрепления в П при помощи размещенных в канале Н рукавов с деформируемой стенкой. Рукава связаны через обратный клапан с источником внешнего давления. На основании закреплена дополнительная направляющая с установленными на ней упорами. Упоры взаимодействуют с микровыключателями тележки. 4 ил. 8-3 с сл с: оо о 05 О) -vl 4 .

Редактор М. Товтин Заказ 1358/10

Составитель И. Дергалев Техред И. ВересКорректор Е. Рошко

Тираж 976Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.З

| Устройство для автоматической дуговой сварки труб с трубной доской | 1983 |

|

SU1133061A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-04-30—Публикация

1985-12-24—Подача