MHKponpv eccopa I (M), и продолжительности расстойки (контролируемой датчиком 8) с таким расчетом, чтобы, к моменту пересадки тестовых заготовок с конвейера 9 расстойного шкафа 6 на конвейер 10 печи 4 количество тепла, выделяемого поверхностями нагрева ПК, соответствовало новому значению нагрузки печи. Одновремен1

Изобретение относится к процессам выпечки хлебобулочных изделий в хлебопекарной промышленности и может быть исполь.зовано в других отраслях промышленности для управления тепловым режимом печей, обладающих значительной тепловой инерцией.

Цель . изобретения - экономия топлива и улучшение качества продукции.

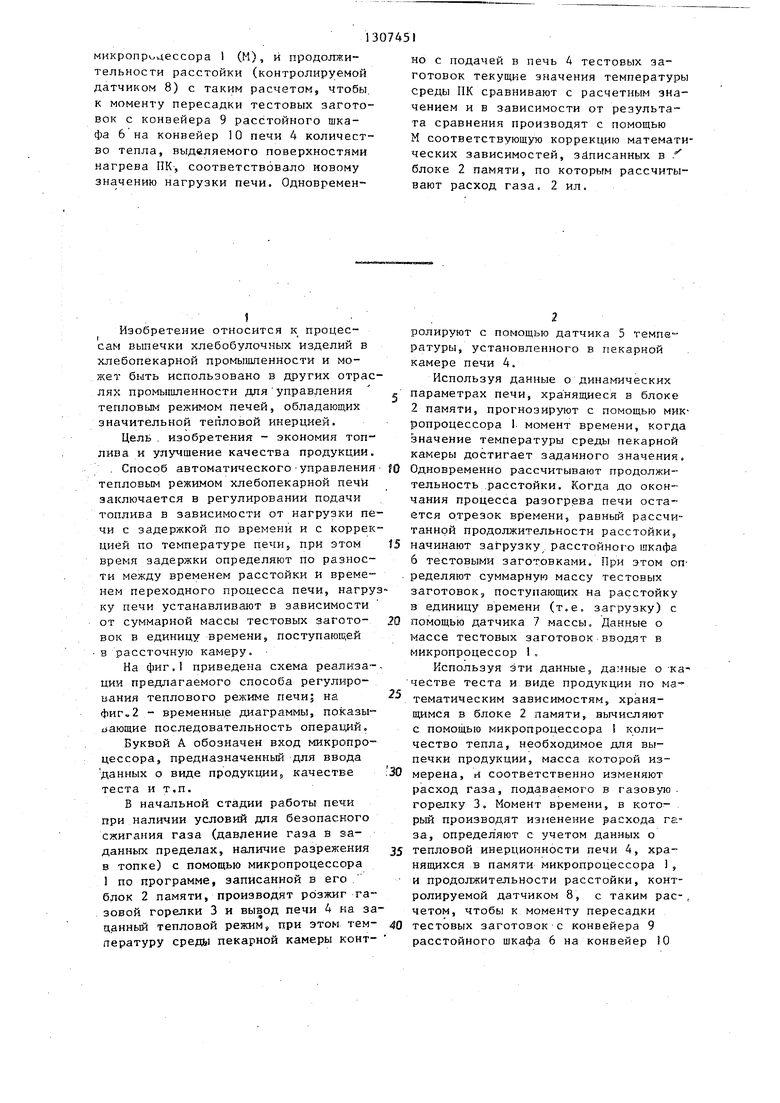

. Способ автоматическогоуправления тепловым режимом хлебопекарной печи заключается в регулировании подачи топлива в зависимости от нагрузки печи с задержкой по времени и с коррекцией по температуре печи, при этом время задержки определяют по разности между временем расстойки и време™ нем переходного процесса печи, нагруку печи устанавливают в зависимости от суммарной массы тестовых загото- вок в единицу времени, поступающей в рассточную камеру.

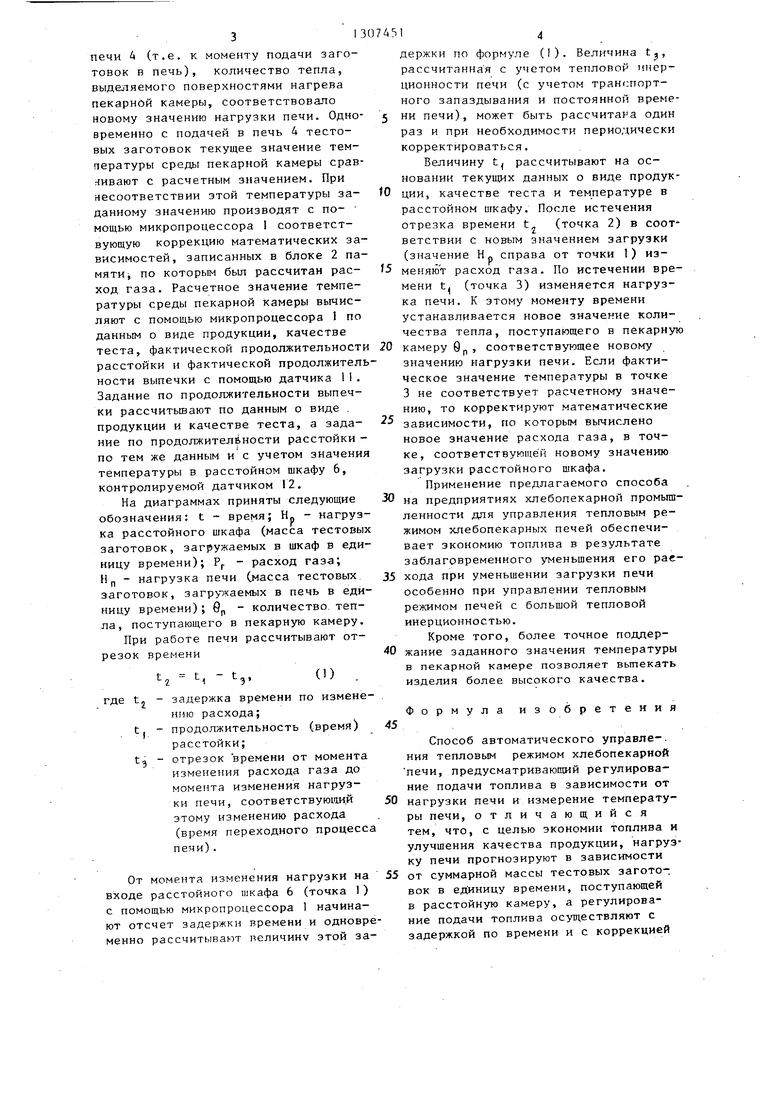

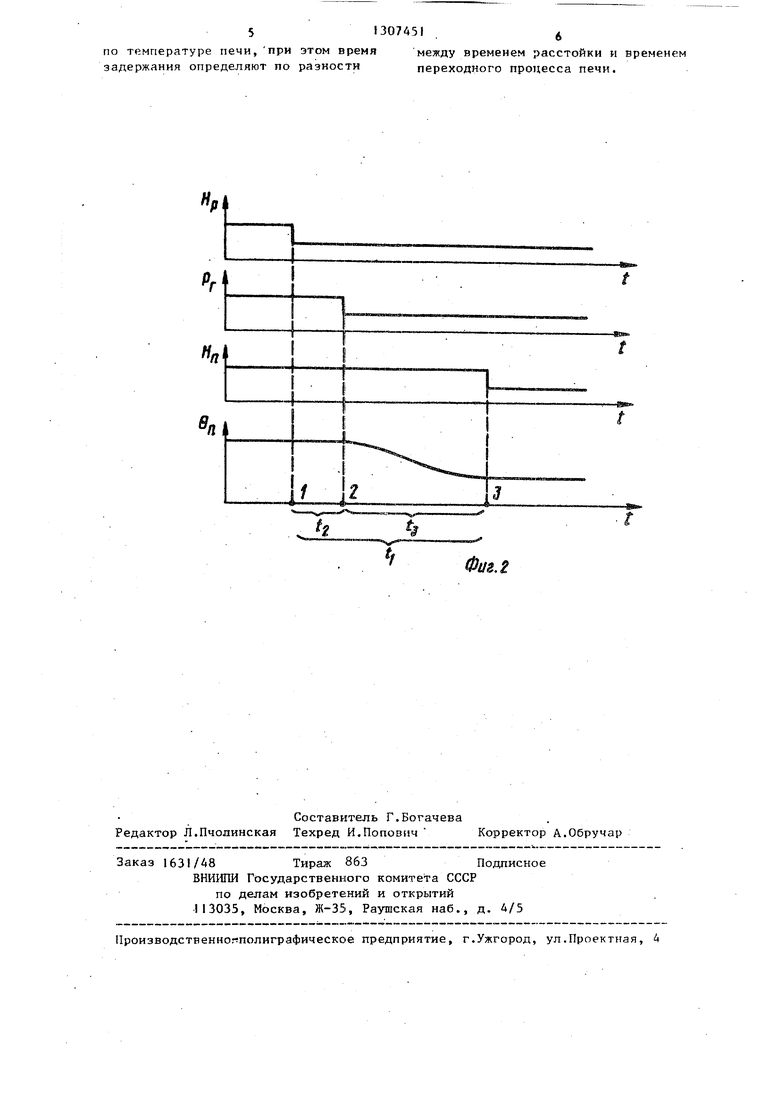

На фиг. приведена схема реализации предлагаемого способа регулиро- н.ания теплового режиме печи; на - временные диаграммы, показывающие последовательность операций,

Буквой А обозначен вход микропроцессора, предназначенньш: для ввода данных о виде продукции, качестве теста и т.п.

В начальной стадии работы печи при наличии условий для безопасного сжигания газа (давление газа в заданных пределах, наличие разрежения в топке) с помощью микропроцессора по программе, записанной в его блок 2 памяти, производят рЬзжиг газовой горелки 3 и вывод печи 4 на за цанньй тепловой режим, при этом тем- пературу среды пекарной камеры контно с подачей в печь 4 тестовых заготовок текущие значения температуры среды ПК сравнивают с расчетным значением и в зависимости от результата сравнения производят с помощью М соответствующуто коррекцию математических зависимостей, записанных в f блоке 2 памяти, по которым рассчитывают расход газа. 2 ил.

ролируют с помощью датчика 5 температуры, установленного в пекарной камере печи 4.

Используя данные о динамических параметрах печи, хранящиеся в блоке 2 памяти, прогнозируют с помощью микропроцессора 1. момент времени, когда значение температуры среды пекарной камеры достигает заданного значения Одновременно рассчитывают продолжительность расстойки. Когда до окончания процесса разогрева печи остается отрезок времени, равный рассчитанной продолжительности расстойки, начинают загрузку расстойного шкпфа 6 тестовыми заготовками. При этом оп ределяют суммарную массу тестовых заготовок, поступающих на расстойку в единицу времени (т.е. загрузку) с помощью датчика 7 массы. Данные о массе тестовых заготовоквводят в микропроцессор 1„

Используя эти данные, данные о -ка честве теста и виде продукции по ма- тематическим зависимостям, хранящимся в блоке 2 памяти, вычисляют с помощью микропроцессора количество тепла, необходимое для выпечки продукции, масса которой измерена, и соответственно изменяют расход газа, подаваемого в газовую, горелку 3. Момент времени, в который производят изменение расхода газа, определяют с учетом данных о тепловой инерционности печи 4, хранящихся в памяти микропроцессора , и продолжительности расстойки, контролируемой датчиком 8, с таким расчетом, чтобы к моменту пересадки тестовых заготовок с конвейера 9 расстойного шкафа 6 на конвейер 10

печи А (т.е. к моменту подачи заготовок в печь), количество тепла, выделяемого поверхностями нагрева пекарной камеры, соответствовало новому значению нагрузки печи. Одновременно с подачей в печь 4 тестовых заготовок текущее значение температуры среды пекарной камеры сравнивают с расчетным значением. При несоответствии этой температуры заданному значению производят с по- мощью микропроцессора 1 соответствующую коррекцию математических зависимостей, записанных в блоке 2 памяти по которым был рассчитан расход газа. Расчетное значение температуры среды пекарной камеры вычисляют с помощью микропроцессора 1 по данным о виде продукции, качестве

теста, фактической продолжительност расстойки и фактической продолжителности выпечки с помощью датчика 1 1 . Задание по продолжительности выпечки рассчитьюают по данным о виде . продукции и качестве теста, а задание по продолжительности расстойки - по тем же данным и с учетом значени температуры в расстойном шкафу 6, контролируемой датчиком 12.

На диаграммах приняты следующие обозначения: t - время; Н. - нагруз

ка расстойного шкафа (масса тестовы заготовок, загружаемых в шкаф в единицу времени); Р - расход газа; Нр - нагрузка печи Смасса тестовых заготовок, загру7каемых в печь в единицу времени); Q - количество тепла, поступающего в пекарную камеру. При работе печи рассчитывают отрезок времени

()

г

где tj - задержка времени по изменению расхода;

t. - продолжительность (время) расстойки;

t - отрезок времени от момента изменения расхода газа до момента изменения нагрузки печи, срответствую1 Ш.й этому изменению расхода (время переходного процесса печи).

От момента изменения нагрузки на входе расстойного шкафа 6 (точка 1) с помощью микропроцессора 1 начинают отсчет задержки времени и одновременно рассчитывают величину этой за

держки по формуле (I). Величина tj, рассчитанна я с учетом тепловой инерционности печи (с учетом транспортного запаздывания и постоянной времени печи), может быть рассчитана один раз и при необходимости периодически корректироваться.

Величину t рассчитывают на основании текущих данных о виде продукции, качестве теста и температуре в расстойном шкафу. После истечения отрезка времени t (точка 2) в соответствии с новым значением загрузки (значение Нр справа от точки 1) изменяют расход газа. По истечении времени t (точка 3) изменяется нагрузка печи. К этому моменту времени устанавливается новое значение количества тепла, поступающего в пекарную

камеру 9

р, соответствующее новому значению нагрузки печи. Если фактическое значение температуры в точке 3 не соответствует расчетному значению, то корректируют математические зависимости, по которым вычислено новое значение расхода газа, в точке, соответствующе й новому значению загрузки расстойного шкафа.

Применение предлагаемого способа на предприятиях хлебопекарной промьпп- ленности для управления тепловым режимом хлебопекарных печей обеспечивает экономию топлива в результате заблаговременного уменьшения его рае- хода при уменьшении загрузки печи особенно при управлении тепловым режимом печей с большой тепловой инерционностью.

Кроме того, более точное поддержание заданного значения температуры в пекарной камере позволяет вьтекать изделия более высокого качества.

Формула изобретения

Способ автоматического управле-. ния тепловым режимом хлебопекарной печи, предусматривающий регулирование подачи топлива в зависимости от

нагрузки печи и измерение температуры печи, отличающийся тем, что, с целью экономии топлива и улучшения качества продукции, нагрузку печи прогнозируют в зависимости

от суммарной массы тестовых заготовок в единицу времени, поступающей в расстойную камеру, а регулирование подачи топлива осуществляют с задержкой по времени и с коррекцией

51307451

по температуре печи, при этом время между временем расстойки и временем задержания определяют по разности переходного процесса печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ ВЫПЕЧКИ МУЧНЫХ ИЗДЕЛИЙ И ПЕЧЬ ДЛЯ НЕПРЕРЫВНОЙ ВЫПЕЧКИ МУЧНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045905C1 |

| Способ контроля процесса брожения теста | 1987 |

|

SU1472825A1 |

| Способ стабилизации массы хлебобулочных изделий | 1989 |

|

SU1722356A1 |

| СПОСОБ ВЫПЕЧКИ ХЛЕБА | 1997 |

|

RU2127977C1 |

| РАССТОЙНО-ПЕЧНОЙ АГРЕГАТ | 2004 |

|

RU2262848C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЕЙ ПОЛУЧЕНИЯ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2758516C1 |

| Способ автоматического управления процессами расстойки тестовых заготовок и выпечки хлеба | 1984 |

|

SU1259992A1 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ | 1992 |

|

RU2020823C1 |

| Способ расстойки сформованных тестовых заготовок перед выпечкой | 2017 |

|

RU2671168C1 |

| Расстойно-печной агрегат | 1990 |

|

SU1790887A1 |

Изобретение относится к процессам вьтечки хлебобулочных изделий в хлебопекарной промышленности и может быть использовано в других отраслях промьшшенности для управления тепловым режимом печей, обладающих значительной тепловой инерцией, и . направлено на экономию топлива и улучшение качества выпекаемой продукции. Способ автоматического управления тепловым режимом хлебопекарной печи заключается в регулировании подачи топлива в газовую горелку 3 в зависимости от нагрузки печи, определяемой в зависимости от суммарной массы тестовых заготовок в единицу времени с помощью датчика 7 массы, с задержкой по времени tj, определяемой по разности между временем t| расстойки и временем tj переходного процесса печи, и с коррекцией по температуре печи, Измеряемой с помощью датчика 5 температуры установленного в пекарной камере (ПК) печи 4. При этом момент времени изменения ра1::хода определяют с . учетом данных о тепловой инерционности печи 4, хранящихся в памяти S ko fO Фив.1.

.2

| Способ автоматического управления процессом выпечки | 1975 |

|

SU533369A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-04-30—Публикация

1984-11-12—Подача