Изобретение относится к технологии керамики и может быть использовано при производстве керамических изделий, в том числе керамических плиток и кувшинов.

. Целью изобретения является повьше- ние кроющей спо собности и снижение коэффициента линейного термического расширения.

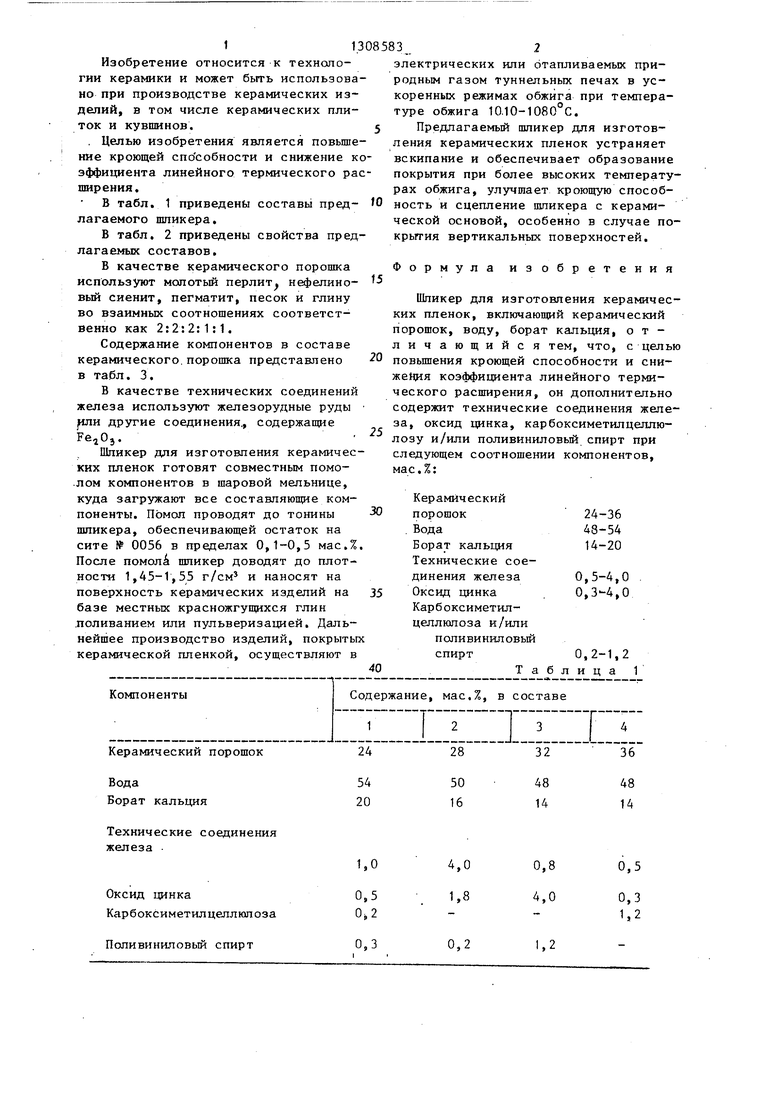

В табл. 1 приведены составы пред- лагаемого шликера.

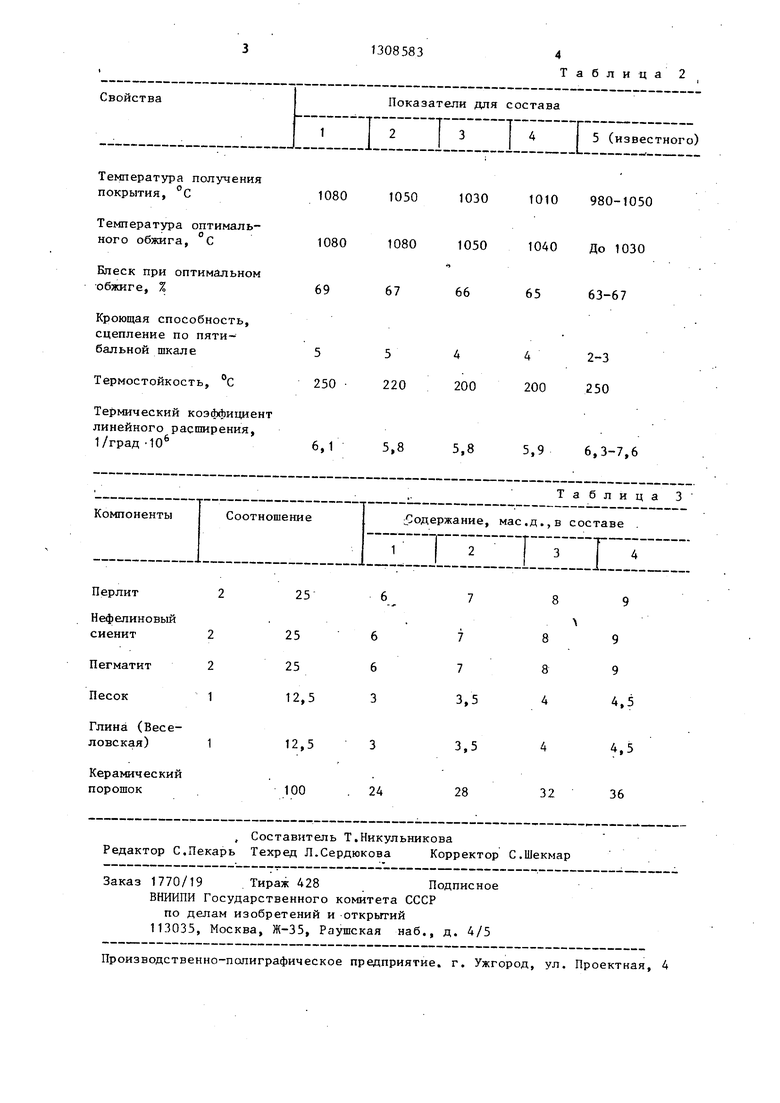

В табл. 2 приведены свойства предлагаемых составов.

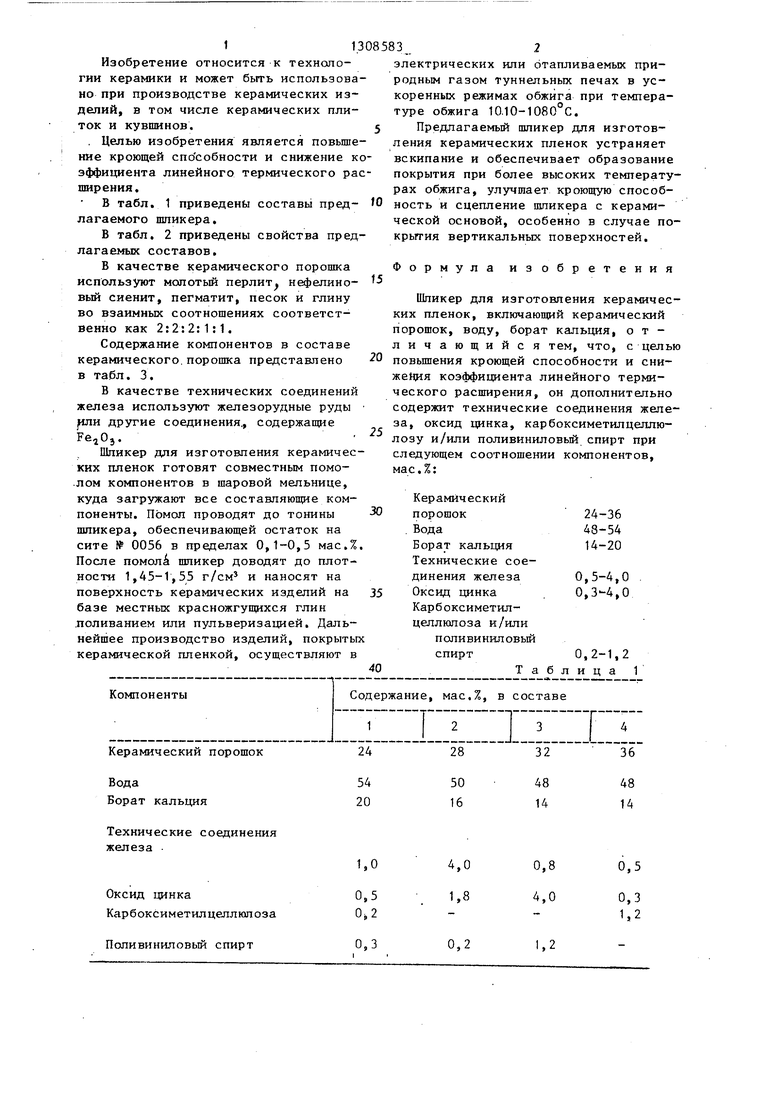

В качестве керамического порошка используют молотый перлит нефелиновый сиенит, пегматит, песок и глину во взаимных соотношениях соответственно как 2:2:2:1:1.

Содержание компонентов в составе керамического.порошка представлено в табл. 3.

В качестве технических соединений железа используют железорудные руды рти другие соединения., содержащие ,.

Шликер для изготовления керамических пленок готовят совместным помо- .лом компонентов в шаровой мельнице, куда загружают все составляющие компоненты. Помол проводят до тонины шликера, обеспечивающей остаток на сите № 0056 в пределах 0,1-0,5 мас.% После помолс шликер доводят до плотности 1,45-1,55 г/см и наносят на поверхность керамических изделий на базе местных красножгущихся глин .поливанием или пульверизацией. Дальнейшее производство изделий, покрытых

Технические соединения железа

Оксид цинка Карбоксиметилцеллюлоза

Поливиниловый спирт

электрических или отапливаемых природным газом туннельных печах в ускоренных режимах обжига при температуре обжига 10.10-1080°С.

Предлагаемьй шликер для изготовления керамических пленок устраняет вскипание и обеспечивает образование покрытия при более высоких температурах обжига, улучшает кроющую способность и сцепление шликера с керамической основой, особенно в случае покрытия вертикальных поверхностей.

Формула изобретения

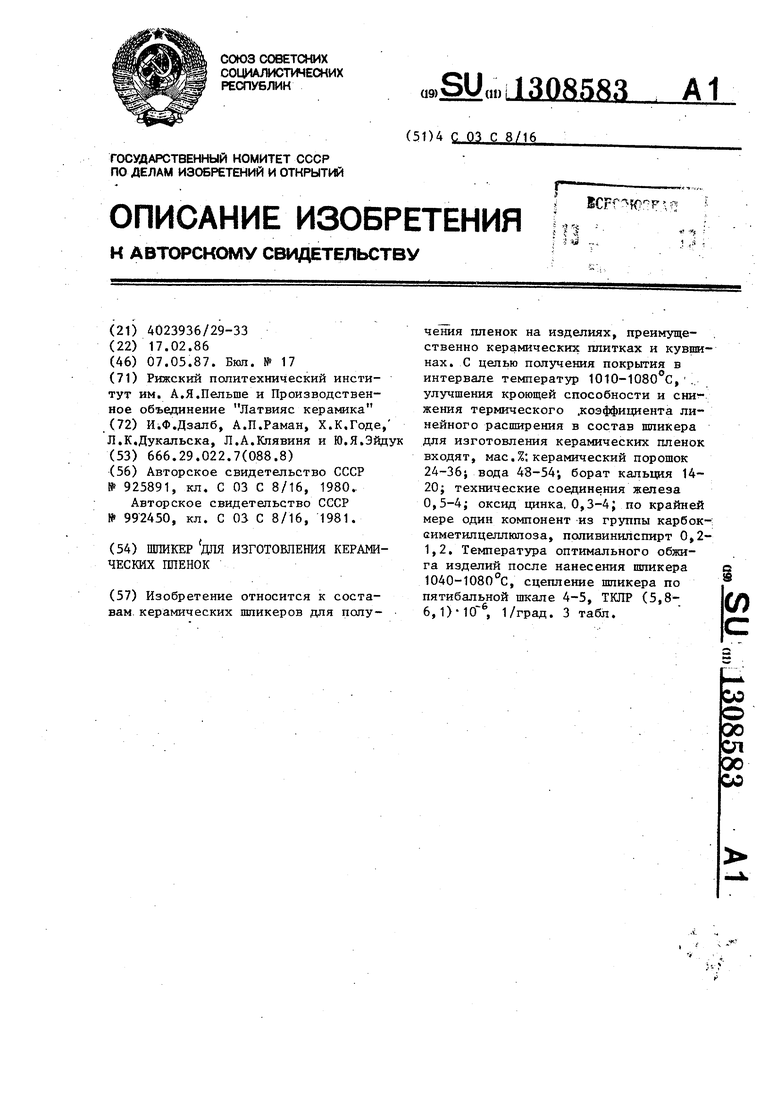

Шликер для изготовления керамических пленок, включающий керамический порошок, воду, борат кальция, отличающийся тем, что, с целью повьщ1ения кроющей способности и сни- же№я коэффициента линейного термического расширения, он дополнительно содержит технические соединения железа, оксид цинка, карбоксиметилцеллюлозу и/или поливиниловьй спирт при следующем соотношении компонентов, мас.%:

Керамический

порошок24-36

. Вода48-54

Борат кальция14-20

Технические соединения железа0,5-4,0 Оксид цинка0,3-4,0 Карбоксиметил- целлкшоза и/или поливиниловый

4,0 1,8

0,8 4,0

0,5

0,3 1,2

0,3

0,2

,2

Температура получения покрытия, °С

Температура оптимального обжига, С

Блеск при оптимальном обжиге, %

Кроющая способность, сцепление по пяти- бальной шкале

Термостойкость, °С

Термический коэффициент линейного расширения, 1/град 10

1080105010301010980-1050

1080108010501040До 1030

6967666563-67

554

250 220200

4 200

2-3 250

6,15,8

5,8

5,96,3-7,6

Перлит

25

12,5

100

, Составитель Т.Никульникова Редактор С.Пекарь Техред Л.СердюковаКорректор С.Шекмар

Заказ 1770/19. Тираж 428Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

4 200

2-3 250

5,8

5,96,3-7,6

3,5

4,5

24

28

32

36

| название | год | авторы | номер документа |

|---|---|---|---|

| Шликер для изготовления керамических пленок | 1987 |

|

SU1498730A1 |

| Шликер для изготовления керамических пленок | 1987 |

|

SU1534019A1 |

| Керамическая масса для изготовления майоликовых изделий | 1981 |

|

SU1021674A1 |

| Шликер для получения керамической пленки | 1989 |

|

SU1706981A1 |

| СТЕКЛОКЕРАМИЧЕСКОЕ ПОКРЫТИЕ ДЛЯ ВАНАДИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2096358C1 |

| Шликер для изготовления керамических пленок | 1989 |

|

SU1694499A1 |

| ГЛАЗУРЬ | 1996 |

|

RU2112757C1 |

| Шликер для изготовления керамических пленок | 1989 |

|

SU1742238A1 |

| ГЛАЗУРЬ | 1998 |

|

RU2139260C1 |

| ЭМАЛЕВЫЙ ШЛИКЕР (ВАРИАНТЫ) | 2010 |

|

RU2440935C1 |

Изобретение относится к составам, керамических шликеров для полу- чения пленок на изделиях, преимущественно керамических плитках и кувшинах. С целью получения покрытия в интервале температур 1010-1080 с, ., улучшения кроющей способности и сни. жения термического .коэффициента линейного расширения в состав пликера для изготовления керамических пленок входят, мае.%; керамический порошок 24-36; вода 48-54; борат кальция 14- 20; технические соединения железа 0,5-4; оксид цинка, 0,3-4j по крайней мере один компонент из группы карбок- симетилцеллюлоза, поливинилспирт 0,2- 1,2. Температура оптимального обжига изделий после нанесения шпикера 1040-1080 с, сцепление шликера по пятибальной шкале 4-5, ТКЛР (5,8- 6,1) 10, 1/град. 3 табл. (Л с 00 о 00 СП 00 00

| Эмалевый шликер | 1980 |

|

SU925891A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Шликер для изготовления керамических пленок | 1981 |

|

SU992450A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-05-07—Публикация

1986-02-17—Подача