1130

Изобретение относится к черной металлургии и может быть использовано при агломерации железорудных материалов .

Цель изобретения - повышение удельной производитель ности агломашин и прочности агломерата,

Способ осуществляют следующим образом.

Агломерационную шихту, составленную с учетом заданных параметров,

зажигают, спекают с подачей на поверхность спека распыленной воды до получения его высотой 90-95% от общей выеоты спекаемого слоя, затем слой подсушивают путем обдува его поверхности сжатым или горячим (нагретым до 100-300 С при охлаждении агломерата) воздухом до окончания процесса спекания. Момент прекращения подачи воды на поверхность спекаемого слоя определяют по достижению максимального значения температуры шихты при ее агломерации на нужной высоте слоя.

J5

20

Атасуйская аглоруда 54,0 Аглоруда . 17,5 Доломит3,9

Известняк14,0

Известь1,8

Коксик4,8

Спекание осуществлялось в аглочащ диаметром 300 мм при высоте слоя ших ты 250, 300 и 350 мм. Подача воды, сжатого и горячего воздуха на спекае мый слой производилась форсунками. Расход воды 0,001-0,012 агломерата, избыточное давление сжатого

. воздуха над слоем 2-7 мм вод.ст.. Максимальная температура свидетельст- j температура горячего воздуха .

30

вует об образовании аглоспека в слое. Распыление воды, подачу сжатого или горячего воздуха на слой осуществляют форсунками, причем подсушка должна производиться при избыточном давлении воздуха над спекаемым слоем.

Прекращение подачи воды на поверхность спекаемой шихты при высоте спека 90-95% от общей высоты слоя обеспечивает увеличение длительности ин- 35 возвратом. Удельная производитель- тенсифицирующего воздействия влаги ность установки рассчитывалась с учеФорсунки для подсушки спекаемого слоя воздухом установлены под углом 60 град к спекаемой поверхности для удаления паров воды за пределы установки. Спек после охлаждения в агло- чаше до температуры 100°С подвергался двухкратному сбрасыванию с высоты 2 м на стальную плиту. Выход класса 8-0 мм после сбрасывания считался

на процесс агломерации. Подсушка спекаемого слоя путчем обдува поверхнос- .ти до окончания процесса спекания обеспечивает полное удаление влаги из спеченного слоя шихты и повышение скорости фильтрации на этом участке. В совокупности это приводит к повышению прочности агломерата и удельной производительности агломашин.

При дальнейшем повышении высоты слоя спека, при котором заканчивают распыление воды .над слоем, происходит накопление влаги в спеке, которая не успевает испариться из слоя даже при подсушке его сжатьм или горячим воздухом. В результате происходит снижение удельной производительности аглоустановки и прочности агломерата.

Подсушка слоя сжатым воздухом или горячим воздухом после охлаждения агломерата также способствует интенсивному удалению из него длаги, что

0

5

0

позволяет закончить процесс распыления воды на поверхности при высоте спека 90-95% от общей высоты слоя, и приводит к увеличению прочности агломерата и удельной производительности аглоустановки.

Способ проверен в лабораторных условиях. Использовалась щихта, имеющая следующий состав, %:

Концентрат4,0

Атасуйская аглоруда 54,0 Аглоруда . 17,5 Доломит3,9

Известняк14,0

Известь1,8

Коксик4,8

Спекание осуществлялось в аглочаще диаметром 300 мм при высоте слоя шихты 250, 300 и 350 мм. Подача воды, сжатого и горячего воздуха на спекаемый слой производилась форсунками. Расход воды 0,001-0,012 агломерата, избыточное давление сжатого

30

35 возвратом. Удельная производитель- ность установки рассчитывалась с учеФорсунки для подсушки спекаемого слоя воздухом установлены под углом 60 град к спекаемой поверхности для удаления паров воды за пределы установки. Спек после охлаждения в агло- чаше до температуры 100°С подвергался двухкратному сбрасыванию с высоты 2 м на стальную плиту. Выход класса 8-0 мм после сбрасывания считался

0

том выхода возврата из спека. Качество агломерата оценивалось по показателю прочности в барабане.

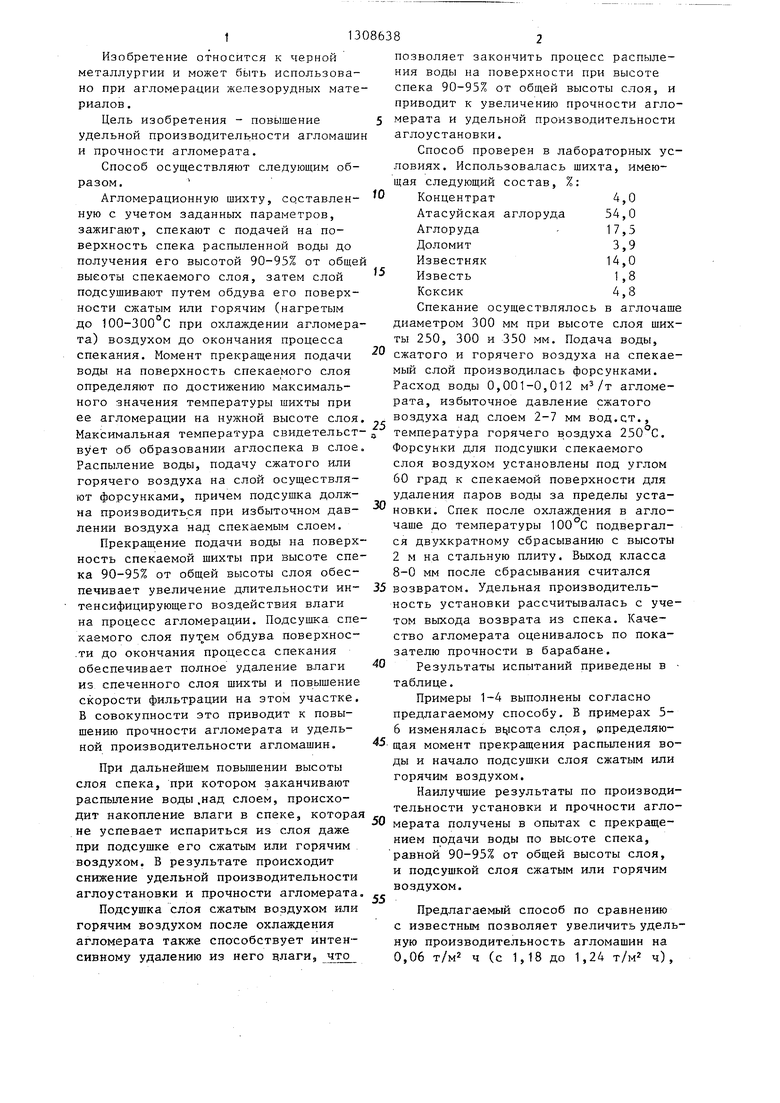

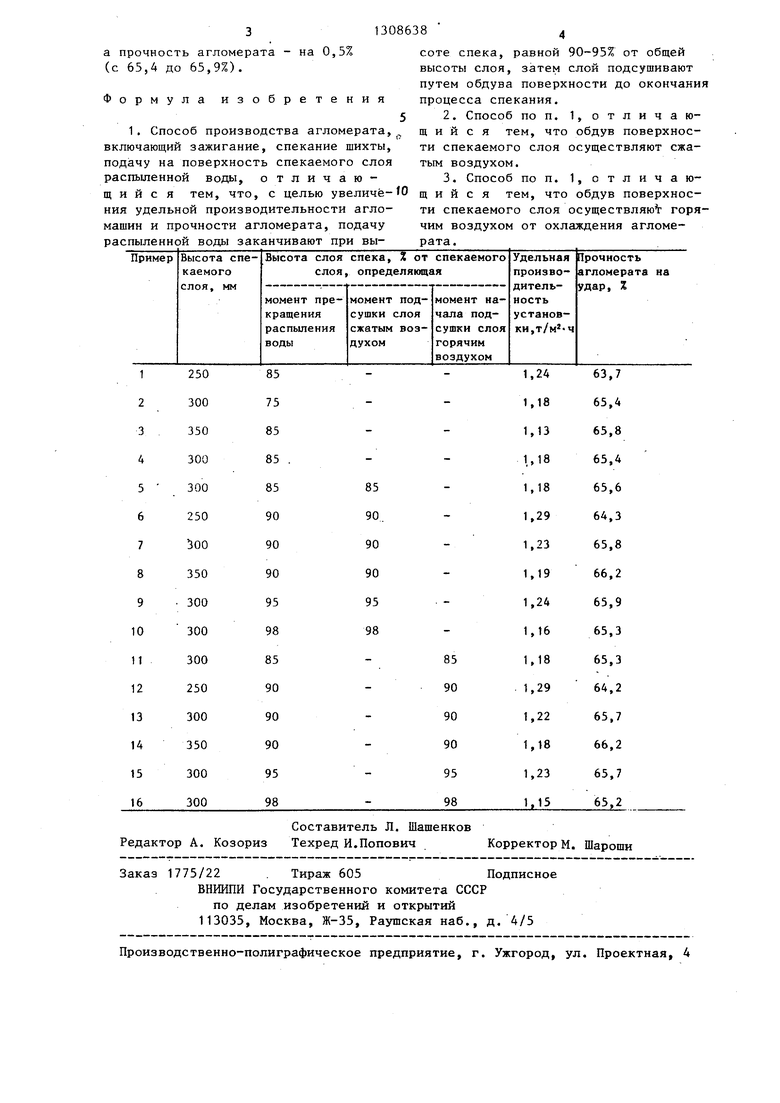

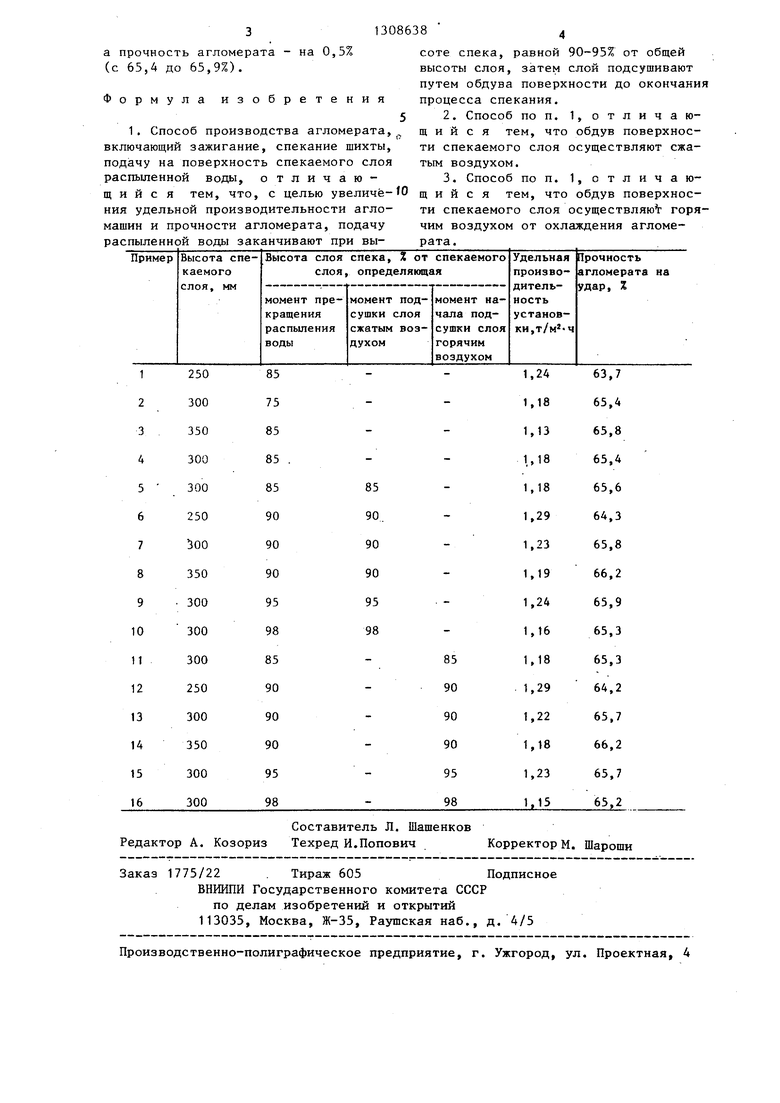

Результаты испытаний приведены в таблице,

Примеры 1-4 выполнены согласно предлагаемому способу, В примерах 5- 6 изменялась слоя, епределяю- 5 щая момент прекращения распыления воды и начало подсушки слоя сжатым или горячим воздухом.

Наилучшие результаты по производительности установки и прочности агломерата получены в опытах с прекращением подачи воды по высоте спека, равной 90-95% от общей высоты слоя, и подсушкой слоя сжатым или горячим воздухом.

0

Предлагаемый способ по сравнению с известным позволяет увеличить удельную производительность агломашин на 0,06 т/м2 ч (с 1,18 до 1,24 т/м ч).

а прочность агломерата - на 0,5% (с 65,4 до 65,9%).

Формула изобретения

13086384

соте спека, равной 90-95% от общей высоты слоя, затем слой подсушивают путем обдува поверхности до окончания процесса спекания, 5 2, Способ по п. 1, отличаю1 . Способ производства агломерата, , щ и и с я тем, что обдув поверхнос- включающий зажигание, спекание шихты, ти спекаемого слоя осуществляют ежа- подачу на поверхность спекаемого слоя распыленной воды, отличающийся тем, что, с целью увеличё- О щ и и с я тем, что обдув поверхнос- ния удельной производительности агло- ти спекаемого слоя осуществляют горя- машин и прочности агломерата, подачу чим воздухом от охлаждения агломе- распыленной воды заканчивают при вы- рата.

тын воздухом.

3. Способ по п. 1, отличаю

250 300 350 300 300 250

Зоо

350 . 300 300 300 250 300 350 300 300

85 75 85 85 85 90 90 90 95 98 85 90 90 90 95 98

Составитель Л. Шашенков Редактор А. Козориз Техред И.Попович Корректоры. Шароши

Заказ Ml5122 . Тираж 605Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

щ и и с я тем, что обдув поверхнос- ти спекаемого слоя осуществляют ежа- щ и и с я тем, что обдув поверхнос- ти спекаемого слоя осуществляют горя- чим воздухом от охлаждения агломе- рата.

тын воздухом.

3. Способ по п. 1, отличаю5

0.

0

0

5

8

85 90 90 90 95 98

1.24 1,18 1,13 1,18 1,18 1,29 1,23

1.19 1,24 1,16 1,18 1,29 1,22 1,18 1,23 1.15

63,7 65,4 65,8 65,4 65,6 64,3 65,8 66,2 65,9 65,3 65,3 64,2 65,7 66,2 65,7 65,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства агломерата | 1988 |

|

SU1514809A1 |

| Способ производства агломерата | 1987 |

|

SU1439138A1 |

| Способ подготовки агломерационной шихты к спеканию | 1989 |

|

SU1759917A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| Способ подготовки к спеканию агломерационной одноосновной шихты | 1970 |

|

SU487121A1 |

| Способ спекания двухслойной шихты | 1983 |

|

SU1104177A1 |

| Способ подготовки агломерационной шихты к спеканию | 1983 |

|

SU1191478A1 |

| Способ получения агломерата | 1987 |

|

SU1470796A1 |

| Способ производства агломерата | 1982 |

|

SU1079676A1 |

| Способ подготовки шихты к спеканию | 1979 |

|

SU840165A1 |

Изобретение относится к черной металлургии и может быть использовано при агломерации железорудных материалов. Целью изобретения является повышение удельной производительности агломашин и прочности агломерата. Спекание производят с подачей распыленной воды на поверхность спеченного слоя. Подачу воды прекращают, когда высота спека достигнет 90-95% от общей высоты слоя, после чего на слой подают сжатый или горячий воздух для его подсушки. Интенсифицируется процесс спекания и увеличивается прочность агломерата. 2 з.п. ф-лы , 1 табл. (Л со о оо О5 оо 00

| Способ агломерации железных руд и концентратов | 1980 |

|

SU937528A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ производства агломерата на агломерационной машине | 1973 |

|

SU460296A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-05-07—Публикация

1985-07-24—Подача