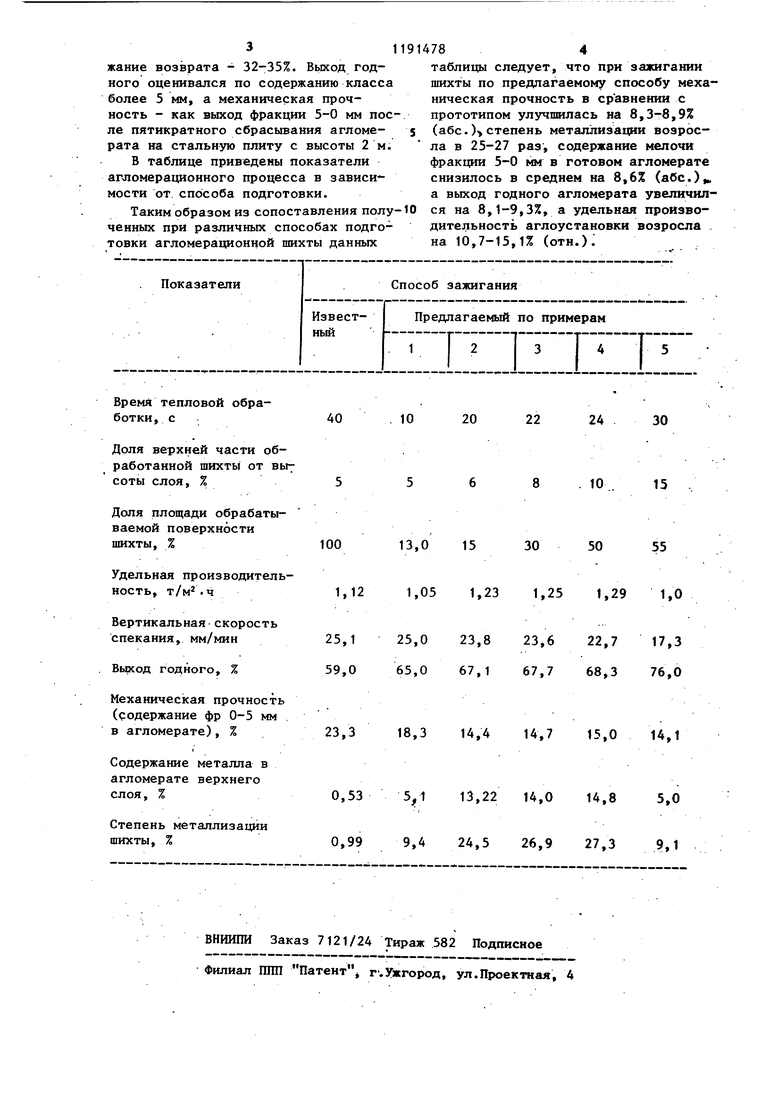

СХ) 1 Изобретение относится к металлур гической промышленности, а именно к производству агломерата на аглом рационных фабриках, и может быть использовано при спекании руд и концентратов. Целью изобретения является увели чение металлизации агломерата и повышение производительности аглом рационных машин и доменных печей. В способе подготовки агломераци ной шихты, включающем предварительный ее подогрев, восстановление верхнего слоя и зажигание горновыми газами, перед зажиганием топлива 15-50% поверхности слоя шихты опла ляют и восстанавливают на глубину 6-10% от общей высоты слоя,. Восстановительную обработку оплавлением шихты целесообразно проводить не более 50% площади поверхности шихты, поступающей на заж гание. Увеличение площади поверхнос ти шихты сверх 50% приводит к чрезмерному заплавлению поверхности ших ты, уменьшению скорости фильтрации газов, содержания железа металлического и резкому снижению произво дительности аглоустановки. При оплавлении поверхности шихты менее чем на 15% степень металлизации снижается в 2 и более раз, что делает оплавление практически бессмысленным из-за резкого снижения зффективности тепловой обработки . Кроме того, расплавлению и метал лизации подвергают высшие окислы шихты в слое на 6-10% его глубины от общей высоты слоя. Уменьшение глубины оплавляемого слоя ниже 6% от общей высоты слоя шихты ведет к резкому снижению содержания железа металлического в агломерате и удельной производительности аглоустановки. При увеличении глубины оплавления (свыше 10% от общей высо ты ее слоя) время тепловой обработки возрастает, что ведет к снижению удельной производительности агломашины и перерасходу твердого топлива. Пример. Предлагаемый способ опробован на лабораторной агломерационной установке с аглочашей диаметром 210 мм. Высота слоя шихты составила 200 мм, разрежение под колосииковой решеткой 9007821000 мм вод.ст. (8,82-9,80 КНА). Восстановительное оплавление перёд зажиганием топлива осуществляли за счет энергии плазменной дуги, создаваемой плазмотроном мощностью 50-60 кВт с подачей 1 м /ч пропана в плазменную зону. Высокотемпературной тепловой обработке в восстановительной атмосфере подвергают 1/51/6 площади зажигания со стороны загрузочного устройства. При этом шихта, находящаяся в непосредственной близости от плазменной зоны, расплавляется и восстанавливается ионизированными струями плазменных горелок до закиси железа и далее до железа металлического, образуя структуру готового металлизованного агломерата. Зажигание топлива как по предложенному способу, так и по прототипу производили газовой горелкой, имеющей возможности регулирования коэффициента избытка воздуха в пределах 1 о i 1. Общее время зажигания как по прототипу, так и по предлагаемому способу во всех пяти случаях составляло 2 мин. Спеканию подвергалась шихта следующего состава: Коршуновский концентрат56,73 Лисаковский концентрат 7-93 Соколовско-Сарбайская аглоруда 17,28 Атасуйская железомарганцеваяруда3,12. Краснокаменская .аглоруда1,61 Таштагольская доменная руда (отсев)0,43 Отсев Абагурского агломерата 0,33 Окалина3,75 Колошниковая пыль .0,48 Окатыши (отсев) 1,01 Соколовско-Сарбайский концентрат7,33 В качестве топлива использовалась коксовая мелочь фракции 3-0 мм. Содержание топлива в шихте без возврата составляло 6,0%, а содер31жание возврата - 32-35%. Выход годного оценивался по содержанию класса более 5 мм, а механическая прочность - как выход фракции 5-0 мм после пятикратного сбрасывания агломерата на стальную плиту с высоты 2 м. В таблице приведены показатели агломерационного процесса в зависимости от способа подготовки. Таким образом из сопоставления полу ченных при различных способах подготовки агломерационной шихты данных 19 5 -10 784 таблицы следует, что при зажигании шихты по предлагаемому способу механическая прочность в сравнении с прототипом улучшилась на 8,3-8,9% (абс.)степень металлизации возросла в 25-27 раз, содержание мелочи фракции 5-0 мм в готовом агломерате снизилось в среднем на 8,6% (абс.). а выход годного агломерата увеличился на 8,1-9,3%, а удельная производительность аглоустановки возросла . на 10,7-15,1% (отн.)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты к спеканию | 1980 |

|

SU1041591A1 |

| Способ зажигания | 1974 |

|

SU511358A1 |

| Способ спекания железорудных материалов | 1986 |

|

SU1397518A1 |

| Способ зажигания агломерационной шихты | 1979 |

|

SU773106A1 |

| Шихта для производства офлюсованного агломерата | 1988 |

|

SU1595931A1 |

| Шихта для получения офлюсованного марганцевого агломерата | 1988 |

|

SU1557180A1 |

| Способ производства агломерата | 1982 |

|

SU1079676A1 |

| Способ агломерации железных руд и концентратов | 1980 |

|

SU933762A1 |

| Способ спекания магнезиального агломерата | 1978 |

|

SU768838A1 |

| Способ агломерации железных руд и концентратов | 1984 |

|

SU1339152A1 |

СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ, включающий предварительньй ее подогрев, восстановление верхнего слоя и залмгание горновыми газами, отличающийся тем, что, с целью увеличения металлизации агломерата и повьшения производительности агломерационных машин и Д1оменных печей, перед зажиганием 15-50% поверхности слоя шихты оплавляют и восстанавливают на глубину 6-10% от общей высоты слоя.

Время тепловой обработки, с

Доля верхней части обработанной шихты от вьгсоты слоя, %

Доля площади обрабатываемой поверхности шихты, %

Удельная производительность, т/м . ч

Вертикальная скорость спекания, мм/мин

Вьрсод годного, %

Механическая прочность

(содержание фр 0-5 мм

в агломерате), %

Содержание металла в

агломерате верхнего

слоя, %

Степень металлизации

шихты, %

10

20

22

24 30

15

13,0 15

30

50

55

1,23 1,25 1,291,0

23,823,622,717,3

67,167,768,376,0

14,414,715,014,1

13,2214,014,85,0

24,526,927,39,1

| Известия ВУЗов ЧМ, 1-971, № 3, ,с | |||

| Способ укрепления под покрышкой пневматической шины предохранительного слоя или манжеты | 1917 |

|

SU185A1 |

| Способ зажигания | 1974 |

|

SU511358A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-11-15—Публикация

1983-12-23—Подача