w

11310392

Изобретение относится к усовершенствованному способу получения фтали- мидов щелочных металлов, используемых в качестве промежуточных продуктов при синтезе замедлителей подвул- канизации каучуков.

Известен способ получения фталими- да калия взаимодействием 5%-ного раствора фталимида в абсолютном этаноле с 25%--ным этанольным раствором гидрата окиси калия. После сливания растворов реакционную массу быстро охлаждают, отфильтровывают фталимид калия, осадок суспендируют в ацетоне, фильтруют и сушат при умеренном нагреве на воздухе. Выход продукта около 90%.

Недостаток способа заключается в невысоком выходе целевого продукта, значительном расходе этанола и ацетона, взрыво- и пожароопасности используемых растворителей. Известен также способ получения фталимидов щелочных металлов взаимодействием суспензии тонкоизмельчен2

зол, уайт-спирит. Для приготовлени раствора бутилата и гидрата окиси лочного металла используют бутанол или его смесь с перечисленными растворителями. Выход продукта 97-99 содержание основного вещества 95-9

Недостаток способа заключается в сложности и длительности вспомог тельных стадий фильтрования и сушк продукта от органического раствори теля. Суспензия продукта, полученн указанным способом, неудовлетворительно фильтруется, осадок плохо о жимается и содержит значительное к t5 личество растворителя. Отфильтрова ная паста склонна к тиксотропному разжижению при воздействии механич ких воздействий, налипает на метал ческие поверхности, что существенн усложняет транспортировку пасты от фильтра к сушилке. Налипание проду на стенки и ротор вакуумгребковой шилки затрудняет процесс сушки, де ет его длительным и малоэффективны

20

ного фталимида в обезвоженных алифа- Длительность сушки 5-6 ч, а всего

тических спиртах, содержащих в молекуле от 1 до 4 атомов углерода, с раствором гидрата окиси или алкоголя та щелочного металла в тех же спиртах. Процесс проводят при 35-50 С в течение 1-6 ч. После выдержки суспензию охлаждают до 20 С, осадок промыв.ают спиртом и сушат. Выход целевого продукта 85%.

Недостатком способа является низкий выход целевого продукта.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения фталимидов щелочных металлов, заключающийся в том, что к суспензии фта- .лимида в органическом растворителе при 50-110°С в течение 60-70 мин дозируют смесь растворов бутилата и гидрата окиси щелочного металла в органическом растворителе при мольном соотношении бутилат щелочного металла: грщрат окиси щелочного металла, равном 0,5:0,5-0,99:0,01. Синтез проводят в емкостном аппарате, снабженном мешалкой и обратным холодильнико .для возврата паров растворителя. После полного смещения реагентов реакционную массу выдерживают 20 мин, охлаждают, фильтруют и высушивают. Для приготовления суспензии фталимида в качестве органического растворителя используют бутанол, бензол, хлорбен

0392

2

зол, уайт-спирит. Для приготовления раствора бутилата и гидрата окиси щелочного металла используют бутанол или его смесь с перечисленными растворителями. Выход продукта 97-99%, содержание основного вещества 95-99%.

Недостаток способа заключается в сложности и длительности вспомогательных стадий фильтрования и сушки продукта от органического растворителя. Суспензия продукта, полученного указанным способом, неудовлетворительно фильтруется, осадок плохо отжимается и содержит значительное ко- 5 личество растворителя. Отфильтрованная паста склонна к тиксотропному разжижению при воздействии механических воздействий, налипает на металлические поверхности, что существенно усложняет транспортировку пасты от фильтра к сушилке. Налипание продукта на стенки и ротор вакуумгребковой сушилки затрудняет процесс сушки, делает его длительным и малоэффективным.

0

процесса 6,5-8,5 ч.

Цель изобретения - упрощение и интенсификация процесса.

Поставленная цель достигается спо30 собом получения фталимидов щелочных металлов путем взаимодействия фтйли- мида со спиртовым раствором гидрата окиси и/или алкоголятом щелочного металла при 50-140 с, отлича35 ющимся тем, что взаимодействие ведут под вакуумом и выделяющиеся пары спирта и воды удаляют со скоростью, обеспечивающей в реакционной массе в процессе подачи спиртового

40 раствора концентрацию спирта 10- 60 мас.%.

Согласно данному способу синтез фталимидов щелочньк металлов проводя в смесителях, приспо.собленных для пе45 ремешивания пастообразных продуктов, например в смесителях типа Бернер- Пфлейдерер.- Процесс проводят при 50- 140 С, предпочтительно при 70-80 с. При температуре реакционной массы

50 вьш1е 100 С существенно снижается содержание основного вещества в целевом продукте, при температуре менее 50 С увеличивается продолжительность процесса и снижается качество продук55 та. В качестве органического растворителя для приготовления раств ора гидрата окиси или алкоголята щелочного металла используют алифатические

спирты, содержащие 1-4 атома углерода в молекуле. Спиртовый раствор при перемешивании постепенно подают в смеситель на предварительно нагретый до ЗО-ЮО С фталимид. Пары спирта и воды, выделяющейся в процессе взаимодействия, удаляют из зоны реакции, создавая в смесителе разрежение в 0,3-0,8 атм. Скорость подачи спиртового раствора и скорость удаления па-fOкрьш1ке смесителя и погруженной в ре- ров спирта и воды регулируют такимакционную массу. К нагретому фтали- образом, чтобы содержание жидкой фазыМИДУ при перемешивании со скоростью в реакционной массе во время придачи15 г/мин подают раствор, состоящий раствора составляло 10-60 мае.%,из 115,59 г(2,06 моль) гидрата окиси предпочтительно 30-40 мас.%. При соб-15калия и 650 г бутанола. Одновременно людении указанного условия не наблюда-в смесителе устанавливают разрежение ется налипания реакционной массы нав 0,5-0,7 атм. Пары бутанола и воды.

стенки илопасти смесителя и образования комков целевого продукта. По окончании дозирования спиртового раствора из реакционной массы отгоняют остатки спирта до содержания летучих не более 0,5% и охлаждают полученный продукт до комнатной температуры.

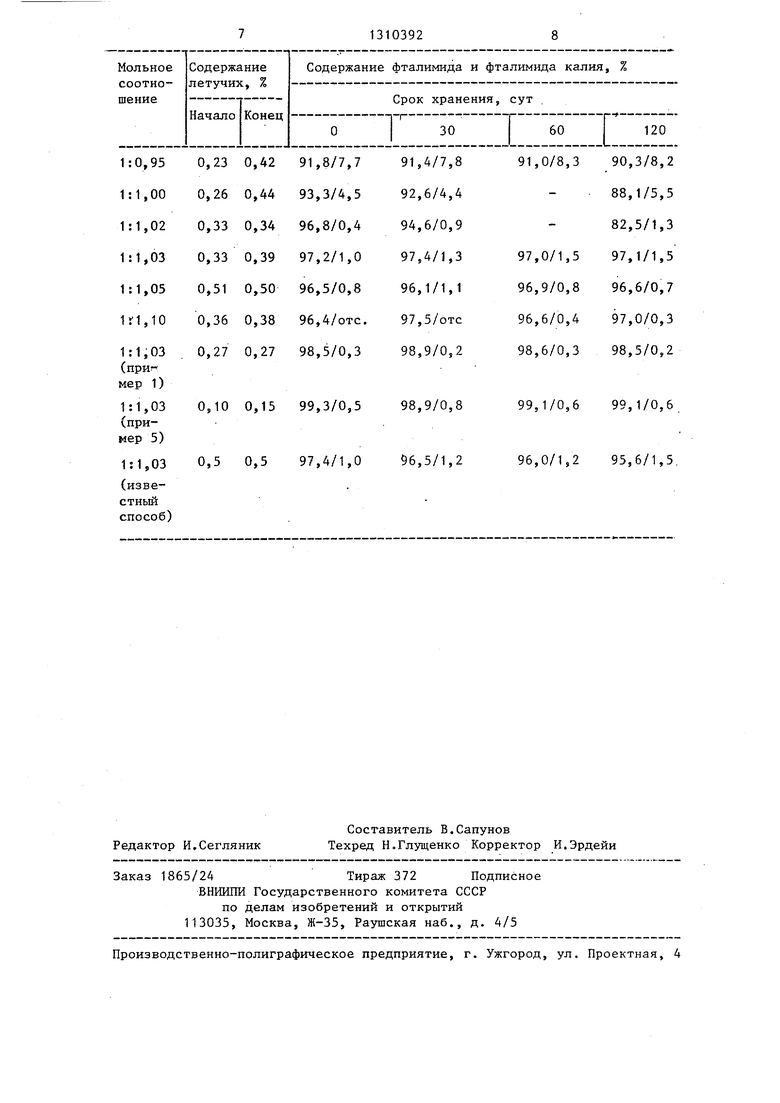

Целевой продукт получают в виде сухого тонкодисперсного порошка, содержащего 95-992 основного вещества. Влияние количества щелочи на состав продукта приведено в таблице.

Из приведенных в таблице данных видно, что наличие в целевом продукте свободной щелочи не увеличивает гигроскопичность продукта и содержание летучих соединений в процессе хранения остается неизменным. Продукт, полученный при стехиометричес- ком количестве и избытке щелочи менее 0,03 моль, нестабилен при хранении. Продукт, полученный при избытке щелочи 0,03 моль и вьш1е, стабилен при хранении и по истечение 120 сут содержание основного вещества в нем практически не изменяется. Продукт, полученный в условиях примеров 1 и 5, по содержанию основного.ёёщества, содержанию непрореагировавшего фталимида и стабильности при хранении не уступают продукту, полученному в условиях известного способа.

Таким образом, из приведенных данных следует, что небольшой избыток свободной щелочи (0,03 моль или 0,6 мас.%) не только не ухудшает качество целевого продукта, но и способствует его лучшей сохранности при 55 ния раствора и отгонки бутанола в длительном хранении.- реакционной массе поддерживают 95Пример 1. В смеситель типа 100 С, реакционная масса представляет Вернер-Пфлейдерер емкостью 1,5 л, сыпучую пасту, содержащую 10-15% буснабженный рубашкой для обогрева, герметичной крышкой со штуцерами для загрузки реагентов и отсоса паров, прямым холодильником и приемником конденсата, загружают 294,26 г(2 моль) фталимида и при перемешивании нагревают до 75 С. Температуру реакционной массы измеряют при помощи.хромель- копелевой термопары, укрепленной на

выделяющейся в процессе взаимодействия фталимида с гидратом окиси каЛИЯ, конденсируют в холодильнике и собирают в приемник. В процессе придачи спиртового раствора и отгонки бутанола в реакционной массе поддерживают температуру 70-75°С. При соблюдении указанных условий реакционная масса в процессе пр1адачи раствора представляет пластичную пасту и содержит 35-40% бутанола. К концу дозировки бутанольного раствора из

реакционной массы отгоняется 400- 450 г бутанола. При перемешивании и температуре 70-75°С в течение 40- 50 мин отгоняют оставшийся бутанол, выдерживают 10-20 мин и охлаждают

реакционную массу до 20-30 с. Отогнанный бутанол регенерируют и используют для проведения следующей операции.

Получают 374,22 г мелкокристаллического порошка белого цвета, содержащего 98,5% основного вещества и 0,3% летучих соединений. Выход продукта 99,5% от теории, считая на 100% фталимид калия. Длительность

процесса 100-120 мин.

Пример 2. В смеситель загружают 294,26 г (2 моль) фталимида, герметизируют смеситель, при перемешивании нагревают фталимид до 100105 С, устанавливают в смесителе разрежение в 0,3-0,5 атм и со скоростью 17-18 г/мин подают раствор, состоящий из 115,59 г гидрата окиси калия и 650 г бутанола. В процессе дозирова51

танола. К концу дозировки отгоняется 580-610 г бутанола, В течение 20- 30 мин при перемешивании отгоняют оставшийся бутанол, 10 мин выдерживают и охлаждают реакционную массу до 20-30°С.

Получают 378,26 г порошка белого цвета, содержащего 95% основного вещества и 0,2% летучих соединений. Выход продукта 97%, считая на 100% фта лимид калия.

Длительность процесса 75-85 мин.

ПримерЗ. В смеситель загружают 294,26 г (2 моль) фталимида, герметизируют смеситель, при перемешивании нагревают фталимид до 55 , устанавливают в смесителе разрежение в 0,7-0,8 атм, и со скоростью 12-13 г/мин подают раствор, состоящий из 115,59 г гидрата окиси калия и 650 г бутанола. В процессе дозировки раствора и отгонки бутанола температуру реакционной массы поддерживают в пределах 50-55 С. К концу дозировки раствора из реакционной массы отгоняют 150-200 г бутанола и масса представляет пасту, содержащую 55-60% бутанола. По окончании дозировки в течение 120-150 мин отгоняют оставшийся бутанол, 30 мин вьщержи- вают и .охлаждают массу до 20-30 С.

Получают 366,67 г порошка белого цвета, содержащего 98% основного вещества и 0,5% летучих. Выход 97,5% считая на 100% фталимид калия. Длительность процесса 210-220 мин.

Пример 4. В условиях примера 1 из 294,26 г (2 моль) фталимида и -731,17 г раствора, содержащего 231,17 г (2,06 моль) бутилата калия и 500 г бутанола и нагретого до 70 С, получают 373,45 г порошка белого цвета, содержащего 99,1% основного вещества и 0,5% летучих. Выход 99,9% считая на 100% фталимид калия.

Пример5. Б условиях примера 1 из 294,26 г фталимида и 771,37 г

103926

раствора, состоящего из 109,81 г гидрата окиси калия, 11,56 г бутилата калия и 650 г бутанола , получают 372,7 г порошка белого цвета, содер- 5 жащего 99,3% основного вещества и 0,1% летучих.

считая на 100% фталиВыход 99,9% МИД калия.

Примерб. В условиях приме10

15

25

ра 1 из 294,26 г (2 моль) фталимида и раствора 82 г гидрата окиси натрия в 600 г бутанола получают 346,95 г порошка белого цвета, содержащего 97% фталимида натрия и 0,3% летучих.

Выход 99,5% считая на 100% фталимид натрия.

Пример7.В условиях примера 1 из 294,26 г фталимида и 115,59 г гидрата окиси калия, растворенного в 20 650 г этилового спирта, получают

374,27 г порошка белого цвета, содержащего 97% основного вещества и 0,3% летучих.

Выход 98% считая на 100% (талимид калия.

Пример8. В условиях примера 1 из 294,26 г фталимида и 115,59 г гидрата окиси калия, растворенного в 650 г изопропилового спирта, получают 372,35 г порошка белого цвета, содержащего 98% основного вещества и 0,1% летучих.

Выход 98,5% считая на 100% фталимид калия.

Таким образом, предлагаемьй способ получения фталимидов щелочных металлов позволяет существенно упростить и интенсифицировать процесс, исключить стадии фильтрования суспензии 40 и сушки пасты, ликвидировать межоперационную транспортировку липкой мажущейся пасты, значительно упростить аппаратурное оформление процесса, механизировать и автоматизировать про- 45 цесс. При. этом длительность процесса получения сокращается с 6-8 ч до 1,5- 3.5 ч.

30

35

Заказ 1865/24Тираж 372 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фталимидов щелочных металлов | 1979 |

|

SU875794A1 |

| Способ получения 2-[4-(2-фуроил)-пиперазин-1-ил-4-АМИНО-6,7-ДИМЕТОКСИХИНАЗОЛИНА | 1978 |

|

SU946402A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ 3-ОКСИБЕНЗХИНУКЛИДИНА | 1969 |

|

SU242172A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОЙ ФОРМЫ4,4'-БИC-[2"-ФEHИЛAMИHO-4"-(N-METИЛ-p-OKCИЭTИЛAMИHO)-s-ТРИАЗКНИЛ-6"-АМИНО]-СТИЛЬБЕН-2,2'- | 1972 |

|

SU345685A1 |

| Способ получения сложных эфиров замещенных циклопропанкарбоновых кислот | 1975 |

|

SU727135A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛКСАНТОГЕНАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2001 |

|

RU2184728C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛКСАНТОГЕНАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2002 |

|

RU2211831C1 |

| Способ регулирования роста злаковых растений | 1980 |

|

SU932965A3 |

| СПОСОБ ПОЛУЧЕНИЯ 3 β - ГИДРОКСИПРЕГН-5-ЕН-20-ОНА | 1989 |

|

RU2026865C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВЫХ ИЛИ МЕТАКРИЛОВЫХ ЭФИРОВ ОДНО- И МНОГОАТОМНЫХ СПИРТОВ | 1971 |

|

SU289083A1 |

| Нетодь эксперимента в органической химии | |||

| М.: Химия, 1969, с.415 | |||

| Способ определения неомицина сульфата в воздухе | 1986 |

|

SU1420523A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Способ получения фталимидов щелочных металлов | 1979 |

|

SU875794A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1987-05-15—Публикация

1982-03-01—Подача