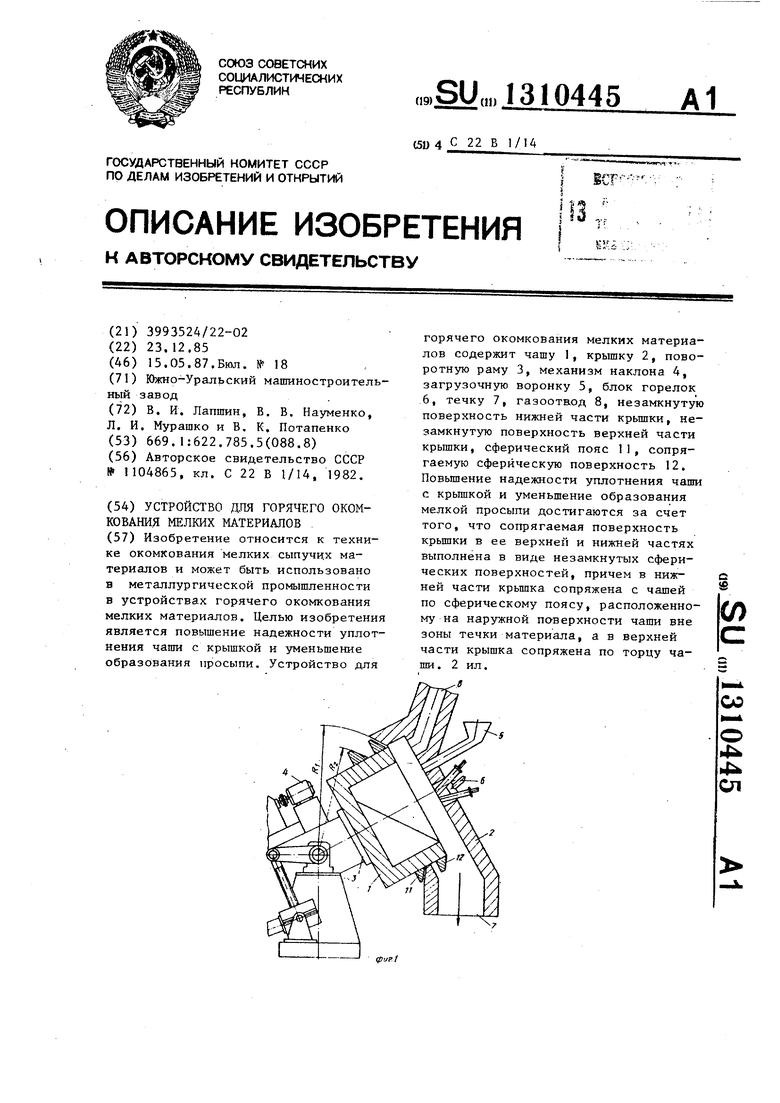

Изобретение относится к технике окомкования мелких сыпучих материа- лов, преимущественно минерального сырья, замасленных прокатных шламов, некондиционных флюсов, и может быть использовано в металлургической, горнорудной и других отраслях промышленности в устройствах горячего окомкования мелких материалов,

Цель изобретения - повьшение надежности уплотнения чаши с крышкой и уменьшение просыпи.

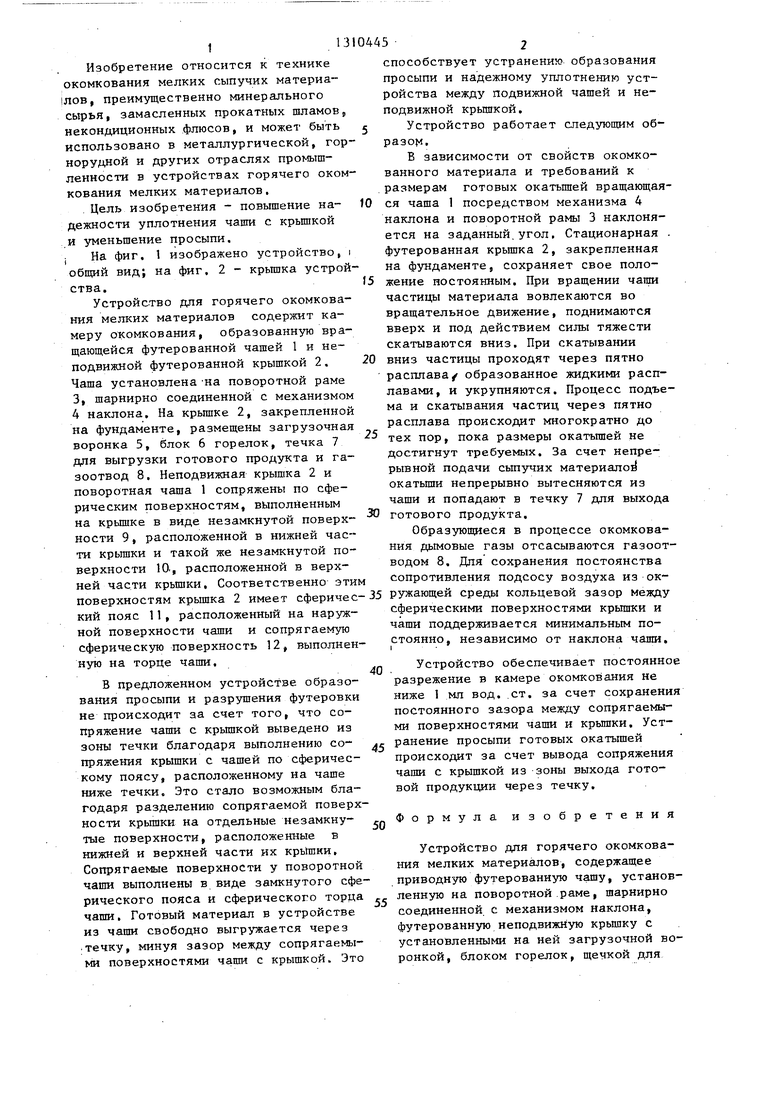

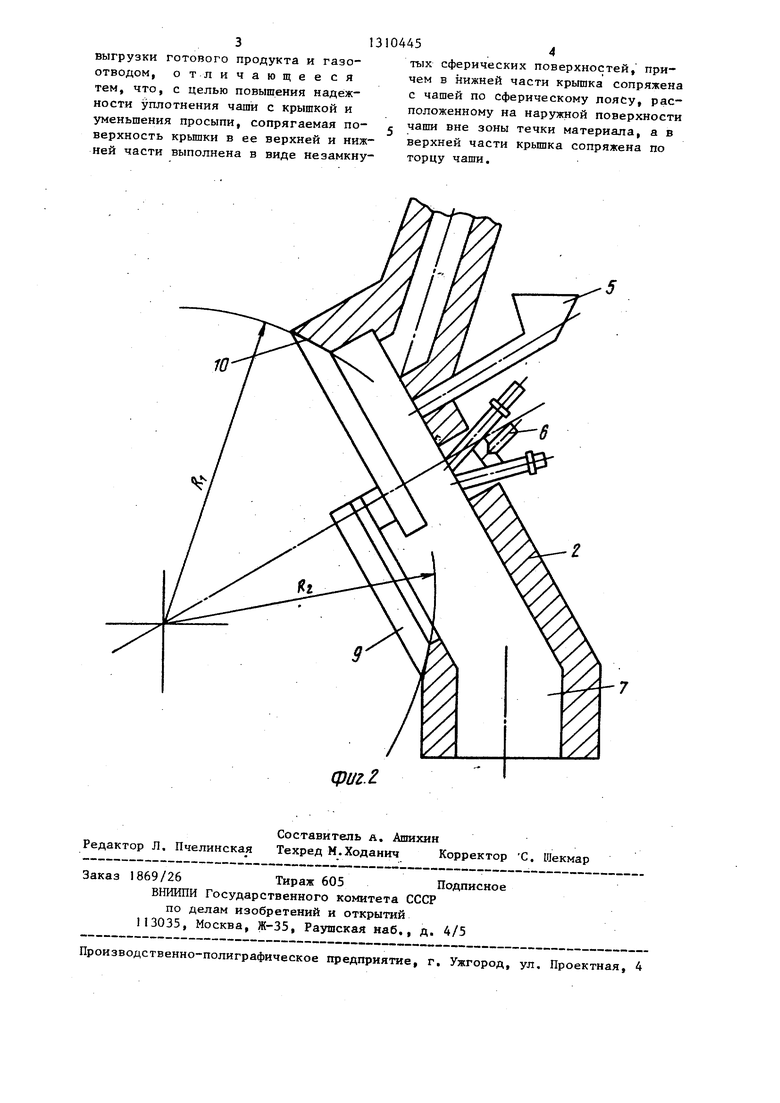

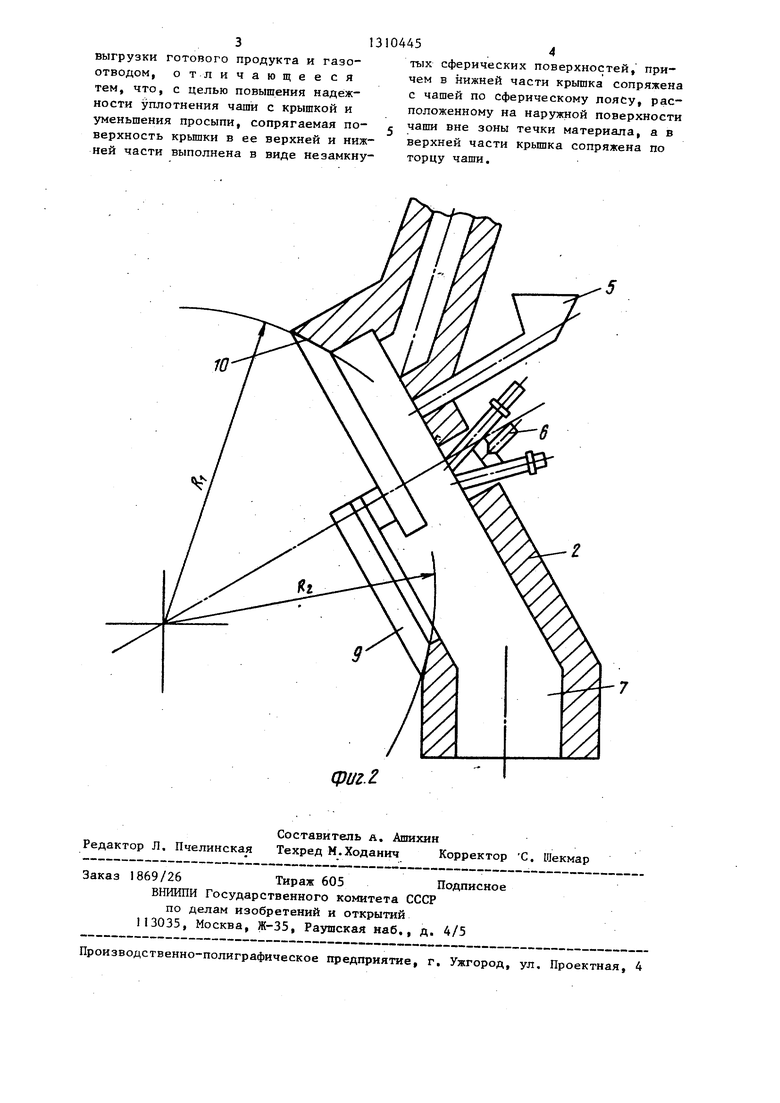

На фиг. 1 изображено устройство, i вид; на фиг. 2 - крышка устройства.

Устройство для горячего окомкования мелких материалов содержит камеру окомкования, образованную вращающейся футерованной чашей 1 и неподвижной футерованной крышкой 2, Чаша установлена на поворотной раме 3| шарнирно соединенной с механизмом 4 наклона. На крьшхке 2, закрепленной на фундаменте, размещены загрузочная воронка 5, блок 6 горелок, течка 7 для выгрузки готового продукта и газоотвод 8. Неподвижная крышка 2 и поворотная чаша 1 сопряжены по сферическим поверхностям, выполненным на крьш1ке в виде незамкнутой поверхности 9, расположенной в нижней части крьш1ки и такой же незамкнутой поверхности 10., расположенной в верхней части крьш1ки. Соответственно этим

10

способствует устранению образования просыпи и надежному уплотнению устройства между подвижной чашей и неподвижной КрЬШ1КОЙ.

Устройство работает следующим об- разон.

В зависимости от свойств окомко- ванного материала и требований к размерам готовых окатьш1ей вращающаяся чаша 1 посредством механизма 4 наклона и поворотной рамы 3 наклоняется на заданный,угол, Стационарная . футерованная крьш1ка 2, закрепленная на фундаменте, сохраняет свое поло- 15 жение постоянным. При вращении чапш частицы материала вовлекаются во вращательное движение, поднимаются вверх и под действием силы тяжести скатываются вниз. При скатывании вниз частицы проходят через пятно расплава образованное жидкими расплавами, и укрупняются. Процесс подъема и скатывания частиц через пятно расплава происходит многократно до тех пор, пока размеры окатьппей не достигнут требуемых. За счет непрерывной подачи сьшучих материалов окатьш1и непрерывно вытесняются из чаши и попадают в течку 7 для выхода готового продукта.

Образующиеся в процессе окомкования дымовые газы отсасываются газоотводом 8. Для сохранения постоянства сопротивления подсосу воздуха из ок20

25

30

поверхностям крьш1ка 2 имеет сферичес- 35 ружающей среды кольцевой зазор между кий пояс 11, расположенный на наружсферическими поверхностями крышки и чаши поддерживается минимальным постоянно, независимо от наклона чащи.

ной поверхности чаши и сопрягаемую сферическую поверхность 12, выполненную на торце чаши.

В предложенном устройстве образования просыпи и разрушения футеровки не происходит за счет того, что сопряжение чаши с крьш1кой выведено из зоны течки благодаря выполнению сопряжения крышки с чащей по сферическому поясу, расположенному иа чаше ниже течки. Это стало возможным благодаря разделению сопрягаемой поверхности крышки на отдельные незамкну- тые поверхности, расположенные в нижней и верхней части их крЫшки. Сопрягаемые поверхности у поворотной чаши выполнены в виде замкнутого сферического пояса и сферического торца f, ленную на поворотной.раме, шарнирно

чаши. Готовый материал в устройстве из чаши свободно выгружается через .течку, минуя зазор между сопрягаемыми поверхностями чаши с крышкой. Это

соединенной с механизмом наклона, футерованную неподвижную крышку с установленными на ней загрузочной во ронкой, блоком горелок, щечкой для

10

04452

способствует устранению образования просыпи и надежному уплотнению устройства между подвижной чашей и неподвижной КрЬШ1КОЙ.

Устройство работает следующим об- разон.

В зависимости от свойств окомко- ванного материала и требований к размерам готовых окатьш1ей вращающаяся чаша 1 посредством механизма 4 наклона и поворотной рамы 3 наклоняется на заданный,угол, Стационарная . футерованная крьш1ка 2, закрепленная на фундаменте, сохраняет свое поло- 15 жение постоянным. При вращении чапш частицы материала вовлекаются во вращательное движение, поднимаются вверх и под действием силы тяжести скатываются вниз. При скатывании вниз частицы проходят через пятно расплава образованное жидкими расплавами, и укрупняются. Процесс подъема и скатывания частиц через пятно расплава происходит многократно до тех пор, пока размеры окатьппей не достигнут требуемых. За счет непрерывной подачи сьшучих материалов окатьш1и непрерывно вытесняются из чаши и попадают в течку 7 для выхода готового продукта.

Образующиеся в процессе окомкования дымовые газы отсасываются газоотводом 8. Для сохранения постоянства сопротивления подсосу воздуха из ок20

25

30

ружающей среды кольцевой зазор между

сферическими поверхностями крышки и чаши поддерживается минимальным постоянно, независимо от наклона чащи.

Устройство обеспечивает постоянное разрежение в камере окомкования не ниже 1 мл вод. .ст. за счет сохранения постоянного зазора между сопрягаемыми поверхностями чаши и крышки. Устранение просыпи готовых окатышей происходит за счет вывода сопряжения чаши с крышкой из зоны выхода готовой продукции через течку.

Формула, изобретения

Устройство для горячего окомкования мелких материалов, содержащее приводную футерованную чашу, усташовсоединенной с механизмом наклона, футерованную неподвижную крышку с установленными на ней загрузочной воронкой, блоком горелок, щечкой для

выгрузки готового продукта и газоотводом, отличающееся тем, что, с целью повышения надежности уплотнения чаши с крышкой и уменьшения просыпи, сопрягаемая поверхность крьш1ки в ее верхней и нижней части выполнена в виде неэамкну104454

тых сферических поверхностей, причем в нижней части крышка сопряжена с чашей по сферическому лоясу, расположенному на наружной поверхности чаши вне зоны течки материала, а в верхней части крьш1ка сопряжена по торцу чаши.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чашевой окомкователь | 1983 |

|

SU1194901A1 |

| Агрегат горячего окомкования | 1979 |

|

SU829701A1 |

| Устройство для ввода раскислителей в ковш | 1979 |

|

SU855008A2 |

| Способ переработки расплава шлака и устройство для его осуществления | 1985 |

|

SU1316987A1 |

| Устройство для разделения сыпучих материалов по размерам | 1984 |

|

SU1214250A1 |

| ЧАШЕВОЙ ОГНЕВОЙ ГРАНУЛЯТОР | 1972 |

|

SU355014A1 |

| Способ непрерывного предварительного нагрева шихтовых материалов для сталеплавильной печи и установка для его осуществления | 1986 |

|

SU1493114A3 |

| Устройство для охлаждения сыпучего материала (его варианты) | 1983 |

|

SU1143961A1 |

| Устройство для заправки электродуговой печи | 1989 |

|

SU1765658A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ЖЕЛЕЗОРУДНОГО СЫРЬЯ В ЖИДКОЙ ВАННЕ | 1994 |

|

RU2081178C1 |

Изобретение относится к технике окомкования мелких сыпучи.х материалов и может быть использовано в металлургической промышленности в устройствах горячего окомкования мелких материалов. Целью изобретения является повышение надежности уплотнения чаши с крышкой и уменьшение образования просыпи. Устройство для горячего окомкования мелких материалов содержит чашу 1, крышку 2, поворотную раму 3, механизм наклона 4, загрузочную воронку 5, блок горелок 6, течку 7, газоотвод 8, незамкнутую поверхность нижней части крьш1ки, незамкнутую поверхность верхней части крышки, сферический пояс 11, сопрягаемую сферическую поверхность 12. 11овьш1ение надежности уплотнения чаши с крышкой и уменьшение образования мелкой просыпи достигаются за счет того, что сопрягаемая поверхность крьш1ки в ее верхней и нижней частях выполнена в виде незамкнутых сферических поверхностей, причем в нижней части крьш1ка сопряжена с чашей по сферическому поясу, расположенному на наружной поверхности чаши вне зоны течки материала, а в верхней части крышка сопряжена по торцу чаши . 2 ил . i (Л оо 4;а 4 СЛ , ipuf.l

(PUI.Z

Составитель А. Ашихин Редактор Л. Пчелинская Техред М.Ходанич Корректор С. Шекмар

Заказ 1869/26Тираж 605Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Авторское свидетельство СССР № 1104865, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-05-15—Публикация

1985-12-23—Подача