Изобретение относится к обработке металлов давлением, в частности к оснастке для листовой штамповки.

Цель изобретения - расширение технологических возможностей при гибке длинномерных заготовок.

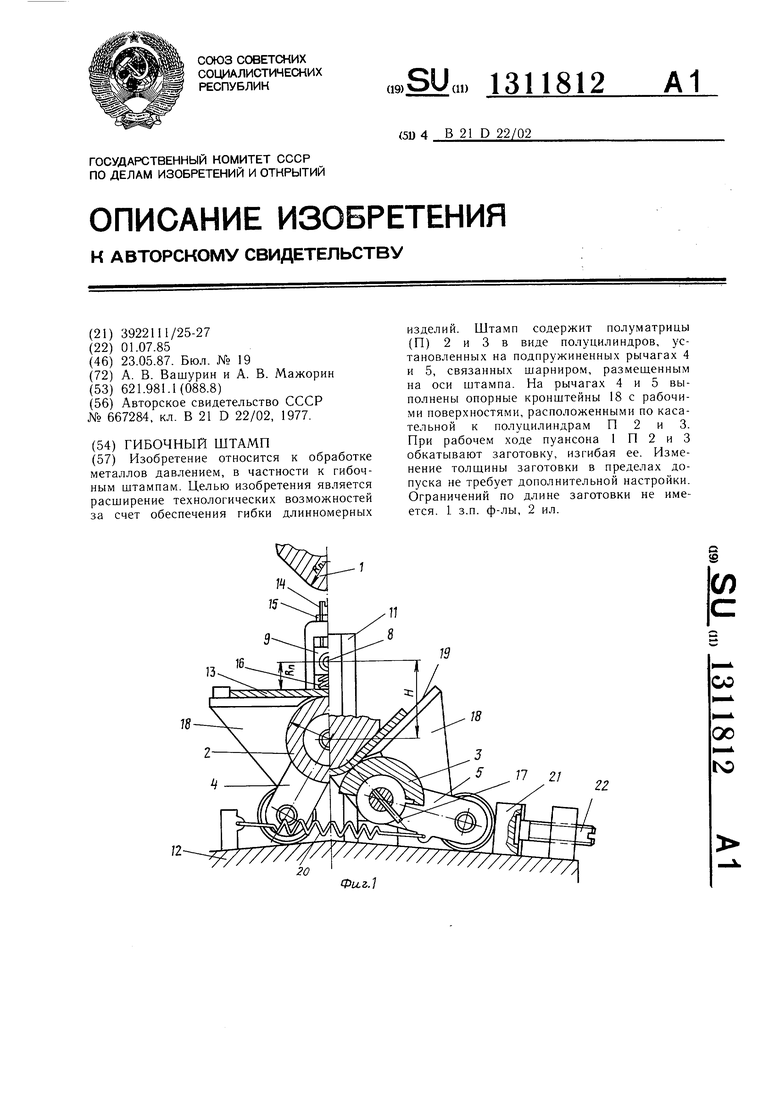

На фиг. 1 изображен гибочный штамп (на левой половине фигуры перед гибкой заготовки, на правой - в конце гибки заготовки), вид сбоку; на фиг. 2 - то же, вид сверху.

Штамп состоит из пуансона 1 и полуматриц 2 и 3 в виде полуцилиндров, нерабочие плоскости которых размещены в плоскости симметрии штампа. Полуматрицы установлены на соответствующих поворотных рычагах 4 и 5 при помощи осей 6 и 7 с возможностью поворота вокруг этих осей.

Каждая пара рычагов 4 и 5 шар- нирно соединена между собой посредством осей 8, которые установлены в сухарях 9, размещенных в пазах поворотных рычагов 4 и 5. Кроме того, оси 8 закреплены в сухарях 10, размещенных в стойках 11 с возможностью вертикального перемещения. Последние закреплены на основании 12 штампа. Расстояние между осями 6 и 7 и осью 8, обеспечивающее гибку заготовки 13 заданной толщины, регулируют винтами 14 и фиксируют гайками 15, причем сухари 9 и 10 подпружинены упругими элементами, например пружинами 16 сжатия. Величину Н рассчитывают по формуле

.+SM)C+RM,

где RjT, -радиус пуансона 1;

SHAKC- толщина материала заготовки с максимальным допуском;

RM - радиус матрицы.

Первоначальное положение полуматриц 2 и 3 обеспечивают ограничительные штифты 17. На каждой паре поворотных рычагов 4 и 5 установлены опорные кронштейны 18, рабочие поверхности 19 которых выполнены касательно к рабочей поверхности полуматриц 2 и 3.

Исходное положение поворотных рычагов 4 и 5 обеспечивают пружины 20 растяжения, а угол поворота рычагов ограничивают упоры 21, перемещение которых регулируют винтами 22.

Штамп работает следующим образом.

На рабочие поверхности 19 кронштейнов 18 кладут заготовку 13, например, до упора. При рабочем ходе пуансон 1 опускается на заготовку и, преодолевая усилие пружин 20 растяжения, заставляет рычаги 4 и 5 поворачиваться вместе с соответствующими полуматрицами 2 и 3, которые в свою очередь, обкатываясь вокруг наружной поверхности заготовки 13, гнут ее. Одновременно поворачиваются и опорные кронштейны 18, рабочие поверхнос0

5

0

5

0

5

ти 19 которых, оставаясь все время касательными к соответствующим рабочим поверхностям полуматриц 2 и 3, поддерживают не участвующие в гибке концы заготовок, и в конце рабочего хода эти участки заготовки размещаются между наклонными поверхностями пуансона и рабочими поверхностями 19 опорных кронщтей- нов 18, обеспечивая получение детали с заданным углом гибки.

При обратном ходе пресса рычаги 4 и 5 поворачиваются в обратном направлении под действием пружин 20, полуматрицы 2 и 3 также возвращаются вместе с рычагами в первоначальное положение, одновременно поворачиваясь вокруг осей 6 и 7, и готовую деталь снимают со штампа.

Настройку штампа на другую толщину материала заготовки и другой радиус гибки детали осуществляют изменением размера Н за счет перемещения сухарей 9 при помощи винтов 14 и упругих элементов 16, а также за счет перемещения упоров 21 винтами 22, причем радиус матрицы выбирают заведомо больше максимального радиуса пуансона для обеспечения полной обкатки всего участка гибки изготавливаемой детали.

В предлагаемом штампе изменение толщины материала заготовки в пределах допуска не влияет на качество поверхности изготавливаемой детали, так как настройка размера Н может быть выполнена на максимальную толщину заготовки в пределах допуска, что не влияет на качество поверхности детали, потому что полуматрицы все равно обкатываются по наружной поверхности обрабатываемой детали без проскальзывания и запирания.

Формула изобретения

1.Гибочный штамп, содержащий осно- 40 ванне, пуансон и роликовые полуматрицы,

установленные на концах подпружиненных поворотных рычагов, отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения гибки длинномерных заготовок, он снабжен роликовы- ми опорными элементами, размещенными на нерабочих концах поворотных рычагов с возможностью перемещения по основанию, рычаги связаны между собой шарниром, размещенным на оси штампа, каждая полуматрица выполнена з виде полуцилиндров, нерабочие плоскости которых размещены в плоскости симметрии, проходящей вдоль оси шарнира, связывающего поворотные рычаги.

2.Штамп по п. 1, отличающийся тем, что поворотные рычаги снабжены опорными

55 кронштейнами с рабочими поверхностями, расположенными по касательной к полуцилиндрам.

50

Фаг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибочный штамп | 1974 |

|

SU538761A1 |

| Гибочный штамп | 1982 |

|

SU1061887A1 |

| Штамп для угловой гибки | 1980 |

|

SU978977A1 |

| Штамп для гибки | 1986 |

|

SU1315079A1 |

| ШТАМП ДЛЯ П-ОБРАЗНОЙ ГИБКИ | 1994 |

|

RU2078634C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ПРОФИЛЬНЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2565317C2 |

| Штамп для одноугловой гибки | 1989 |

|

SU1708473A1 |

| Штамп для гибки | 1988 |

|

SU1523223A1 |

| Способ и устройство для гибки тонколистового металла | 2017 |

|

RU2638465C1 |

| Штамп для гибки деталей типа скоб | 1986 |

|

SU1346298A1 |

Изобретение относится к обработке металлов давлением, в частности к гибочным штампам. Целью изобретения является расширение технологических возможностей за счет обеспечения гибки длинномерных изделий. Штамп содержит полуматрицы (П) 2 и 3 в виде полуцилиндров, установленных на подпружиненных рычагах 4 и 5, связанных шарниром, размещенным на оси штампа. На рычагах 4 и 5 выполнены опорные кронштейны 18 с рабочими поверхностями, расположенными по касательной к полуцилиндрам П 2 и 3. При рабочем ходе пуансона 1 П 2 и 3 обкатывают заготовку, изгибая ее. Изменение толщины заготовки в пределах допуска не требует дополнительной настройки. Ограничений по длине заготовки не имеется. L з.п. ф-лы, 2 ил. 13 20 Фи.г.1 (Л 19 00 00 ю

| Штамп гибочный | 1977 |

|

SU667284A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-05-23—Публикация

1985-07-01—Подача