Изобретение относится к обработке металлов давлением, в частности к гибка в штампах.

Цель изобретения - расширение технологических возможностей штампа за счет обеспечения гибки концевых участков детали на углы больше, меньше

и равные 180 . |

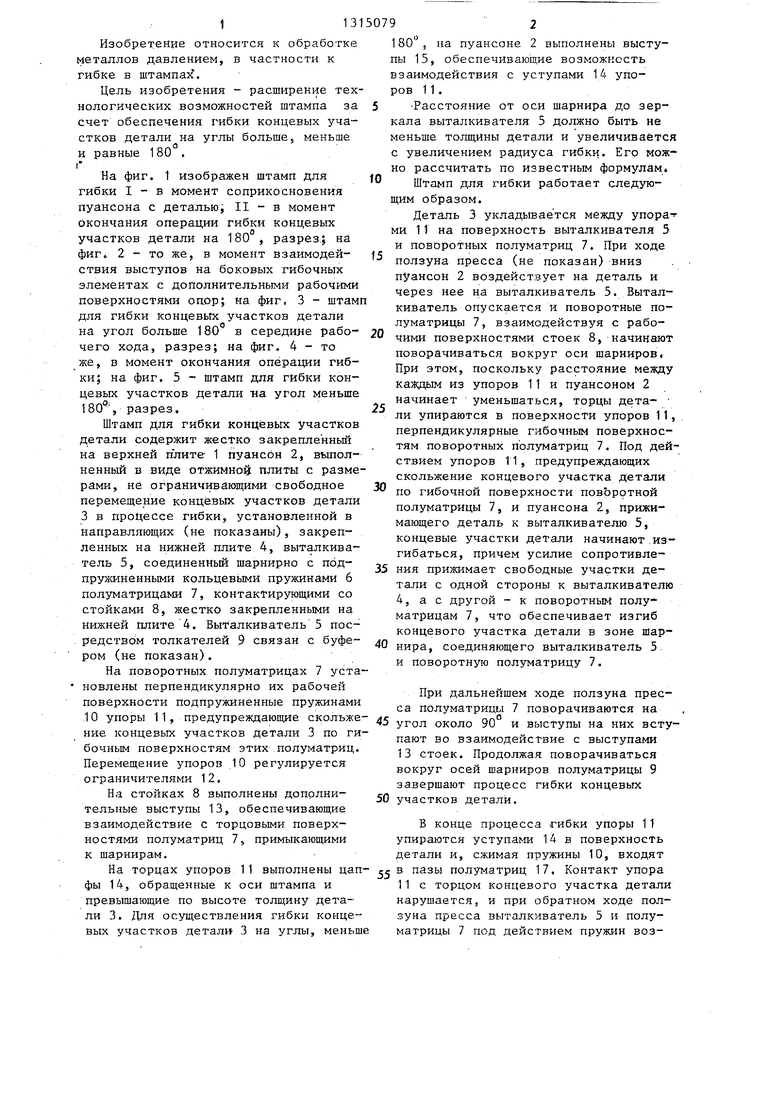

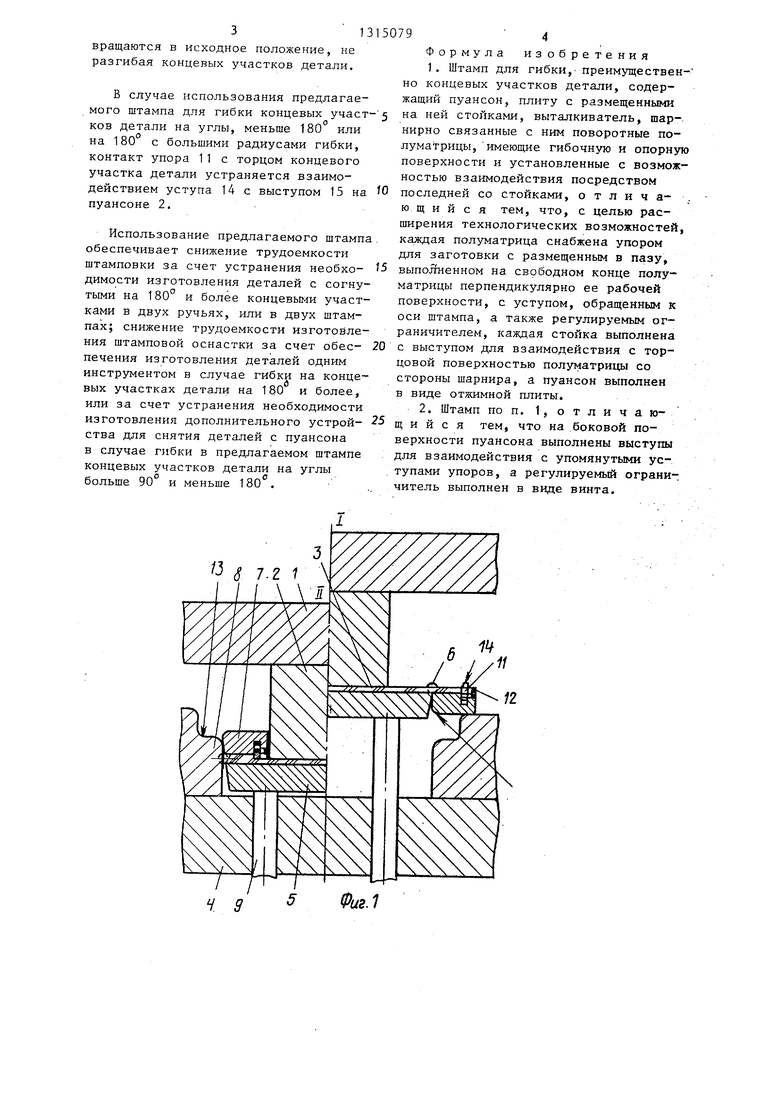

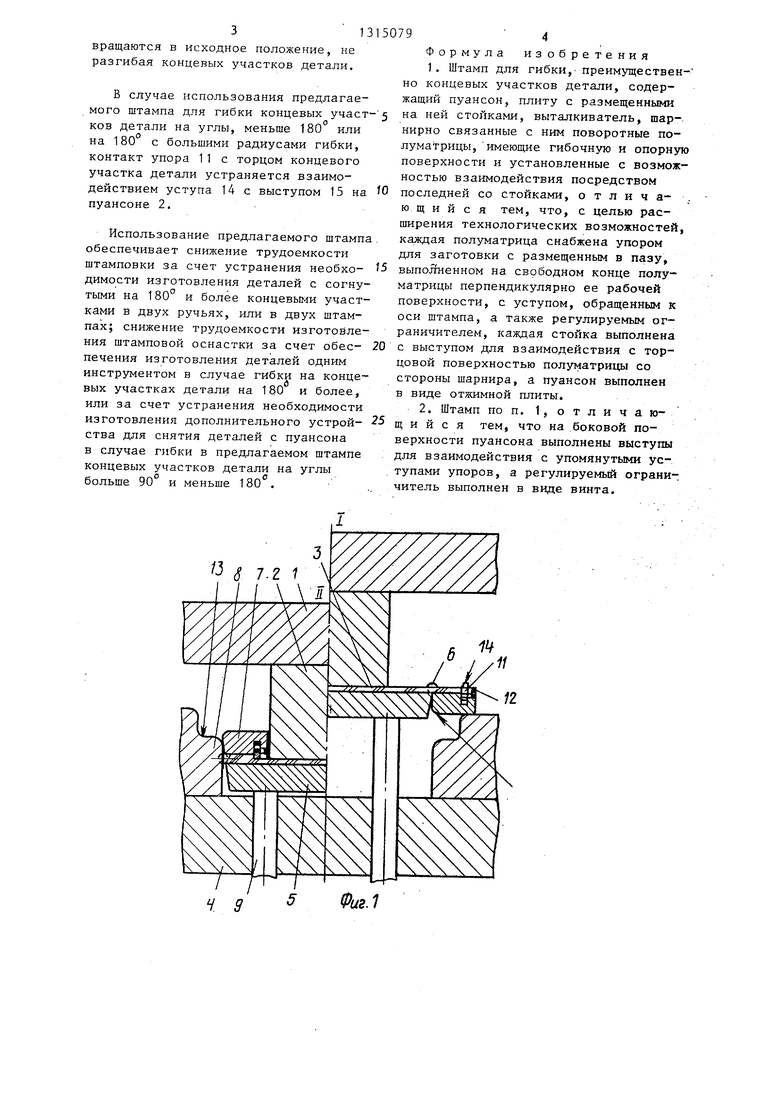

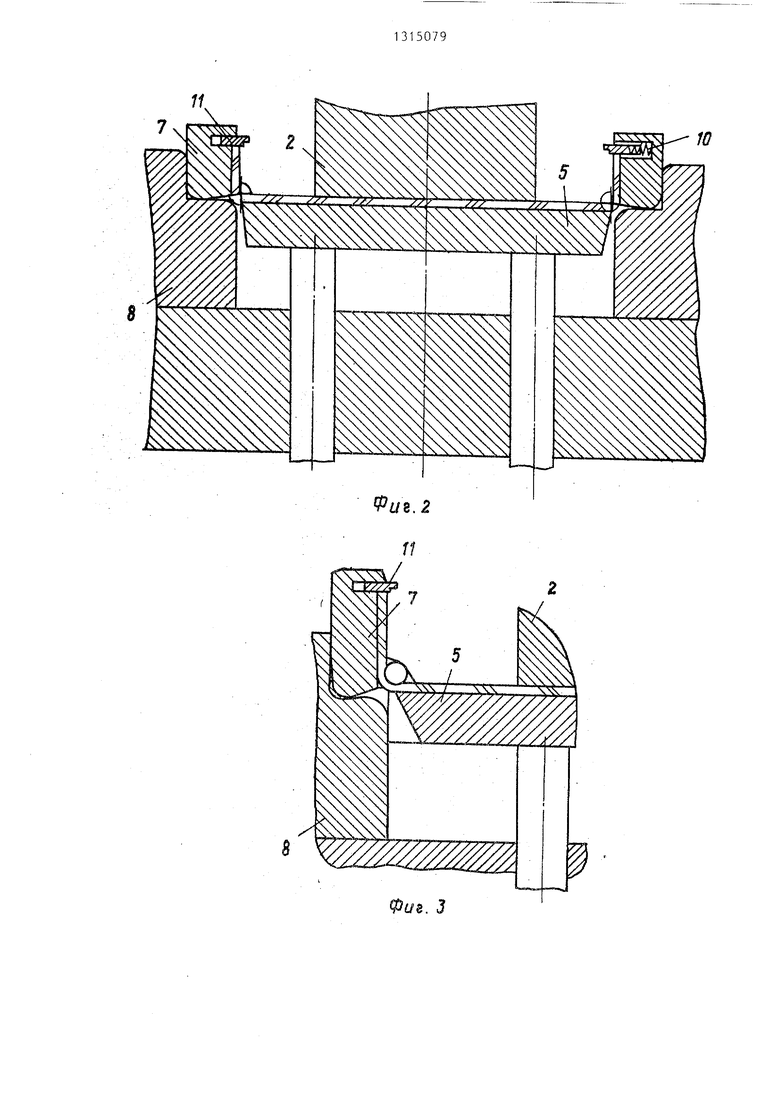

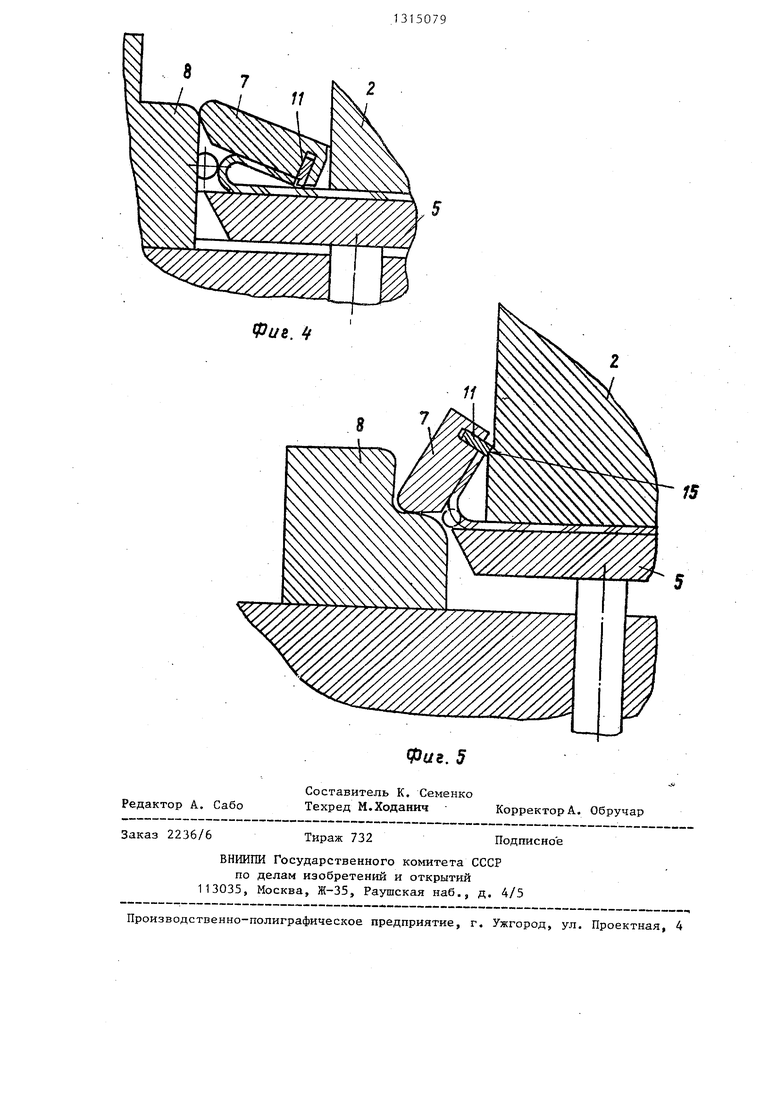

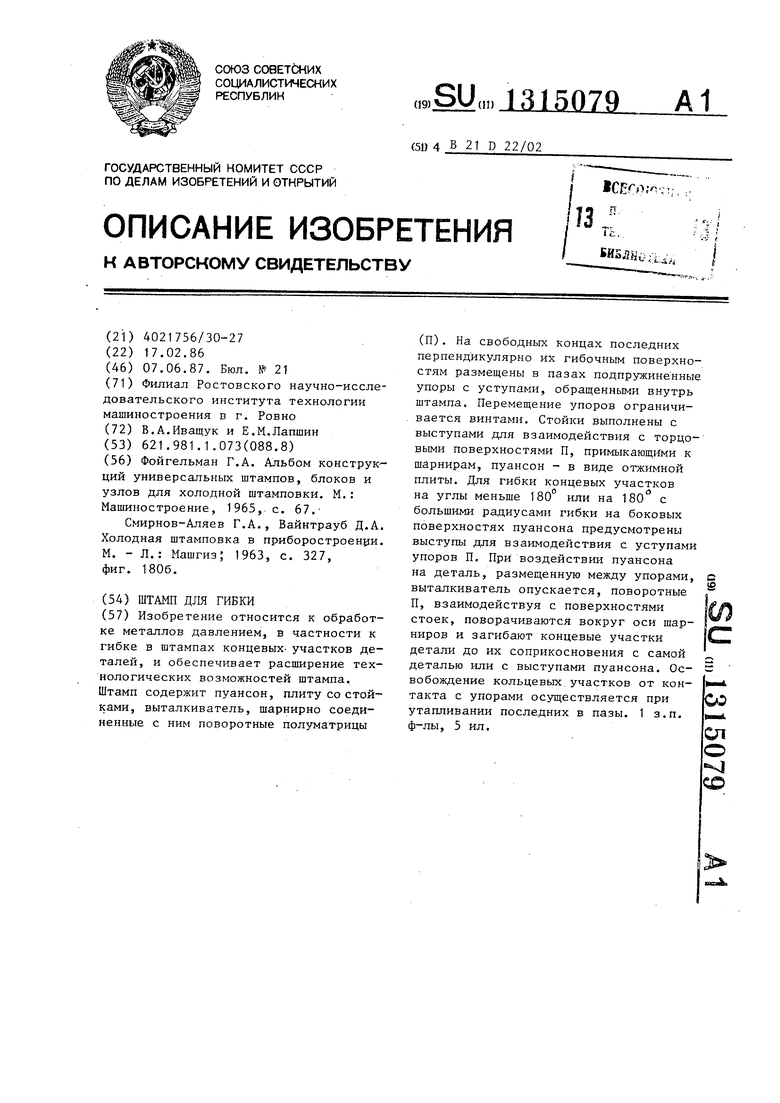

На фиг. 1 изображен штамп для гибки I - в момент соприкосновения пуансона с деталью, II - в момент окончания операции гибки концевых участков детали на 180 , разрез.; на фиг 2 - то же, в момент взаимодействия выступов на боковых гибочных элементах с дополнительными рабочими поверхностями оцор; на фиг. 3 - штамп для гибки концевых участков детали на угол больше 180 в середине рабочего хода, разрез; на фиг. 4 - то же, в момент окончания операции гибки; на фиг. 5 - штамп для гибки концевых участков детали -на угол меньше 180, разрез.

Штамп для гибки концевых участков детали содержит жестко закрепленный на верхней плите 1 пуансон 2, выполненный в виде отжимной плиты с размерами, не ограничивающими свободное перемещение концевых участков детали 3 в процессе гибки, установленной в направляющих (не показаны), закрепленных на нижней плите.4, выталкиватель 5, соединенный шарнирно с подпружиненными кольцевыми пружинами 6 полуматрицами 7, контактирующими со стойками 8, жестко закрепленными на нижней плите 4. Выталкиватель 5 посредством толкателей 9 связан с буфером (не показан).

На поворотных полуматрицах 7 уста- новлены перпендикулярно их рабочей поверхности подпружиненные пружинами .10 упоры 11, предупреждаюш 1е скольжение концевых участков детали 3 по гибочным поверхностям этих .полуматриц. Перемещение упоров 10 регулируется ограничителями 12.

На стойках В выполнены дополнительные выступы 13, обеспечивающие взаимодействие с торцовыми поверхностями полуматриц 7, примыкающими к шарнирам.

10

15

13150792

1 во, на пуансоне 2 выполнены выступы 15, обеспечивающие возможность взаимодействия с уступами 14 упоров 11.

Расстояние от оси шарнира до зеркала выталкивателя 5 должно быть не меньше толщины детали и увеличивается с увеличением радиуса гибки. Его можно рассчитать по известным формулам Штамп для гибки работает следующим образом.

Деталь 3 укладывае тся между упора- ми 11 на поверхность выталкивателя 5 и поворотных полуматриц 7. При ходе ползуна пресса (не показан) вниз пуансон 2 воздействует на деталь и через нее на выталкиватель 5. Выталкиватель опускается и поворотные полуматрицы 7, взаимодействуя с рабочими поверхностями стоек 8, начинают поворачиваться вокруг оси шарниров. При этом, поскольку расстояние между каждым из упоров 11 и пуансоном 2 начинает уменьшаться, торцы дета- ли упираются в поверхности упоров 11, перпендикулярные г.ибочным поверхностям поворотных полуматриц 7. Под действием упоров 11, предупреждающих скольжение концевого участка детали по гибочной поверхности поворотной полуматрицы 7, и пуансона 2, прижимающего деталь к выталкивателю 5, концевые участки детали начинают .изгибаться, причем усилие сопротивле- 35 ния прижимает свободные участки детали с одной стороны к выталкивателю 4, ас другой - к поворотным полуматрицам 7, что обеспечивает изгиб концевого участка детали в зоне шар- 40 нира, соединяющего выталкиватель 5. и поворотную полуматрицу 7.

20

25

30

45

са полуматрицы угол около 90

50

При дальнейшем ходе ползуна прес- 7 поворачиваются на и выступы на них вступают во взаимодействие с выступами 13 стоек. Продолжая поворачиваться вокруг осей шарниров полуматрицы 9 завершают процесс гибки концевых участков детали.

В конце процесса гибки упоры 11 упираются уступами 14 в поверхность детали и, сжимая пружины 10, входят

На торцах упоров 11 выполнены цап- с в пазы полуматриц 17. Контакт упора фы 14, обращенные к оси штампа и превышающие по высоте толщину дета и

ли 3. Для осуществления гибки конце11 с торцом концевого участка детали нарушаетсяS и при обратном ходе ползуна пресса выталкиватель 5 и полувых участков детали 3 на углы, меньше матрицы 7 под действием пружин воз

са полуматрицы угол около 90

При дальнейшем ходе ползуна прес- 7 поворачиваются на и выступы на них вступают во взаимодействие с выступами 13 стоек. Продолжая поворачиваться вокруг осей шарниров полуматрицы 9 завершают процесс гибки концевых участков детали.

В конце процесса гибки упоры 11 упираются уступами 14 в поверхность детали и, сжимая пружины 10, входят

в пазы полуматриц 17. Контакт упора

и

11 с торцом концевого участка детали нарушаетсяS и при обратном ходе ползуна пресса выталкиватель 5 и полу313

вращаются в исходное положение, не разгибая концевых участков детали.

В случае использования предлагаемого штампа для гибки концевых участ ков детали на углы, меньше 180 или на 180 с большими радиусами гибки, контакт упора 11 с торцом концевого участка детали устраняется взаимодействием уступа 14 с выступом 15 на пуансоне 2.

Использование предлагаемого штампа обеспечивает снижение трудоемкости штамповки за счет устранения необходимости изготовления деталей с согнутыми на 180 и более концевыми участками в двух ручьях, или в двух штампах; снижение трудоемкости изготовления штамповой оснастки за счет обеспечения изготовления деталей одним инструментом в случае гибки на концевых участках детали на 180 и более, или за счет устранения необходимости изготовления дополнительного устройства для снятия деталей с пуансона в случае гибки в предлагаемом штампе концевых участков детали на углы больше 90° и меньше 180 .

0

5079 4

Формула изобретения 1. Штамп для гибки,- преимуществен- но концевых участков детали, содержащий пуансон, плиту с размещенными на ней стойками, выталкиватель, шар- нирно связанные с ним поворотные полуматрицы, имеющие гибочную и опорную поверхности и установленные с возможностью взаимодействия посредством последней со стойками, о т л и ч а- . ю щ и и с я тем, что, с целью расширения технологических возможностей, каждая полуматрица снабжена упором для заготовки с размещенным в пазу,

5 выполненном на свободном конце полуматрицы перпендикулярно ее рабочей поверхности, с уступом, обращенным к оси штампа, а также регулируемым ограничителем, каждая стойка выполнена с выступом для взаимодействия с торцовой поверхностью полуматрицы со стороны шарнира, а пуансон выполнен в виде отжимной плиты.

2. Штамп по п, 1, о т л и ч а ю- щ и и с я тем, что на боковой поверхности пуансона выполнены выступы для взаимодействия с упомянутыми уступами упоров, а регулируемый ограничитель выполнен в виде винта.

0

5

у ff

Фиг.1

ю

i/8.2

Редактор А, Сабо

Составитель К. Семенко Техред М.Ходанич

Заказ 2236/6

Тираж 732

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг, 5

Корректор А. Обручар

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для гибки концевых участков деталей на 180 @ | 1987 |

|

SU1466837A1 |

| Штамп для гибки | 1986 |

|

SU1349831A1 |

| Гибочный штамп | 1990 |

|

SU1729660A1 |

| Штамп для гибки скоб из штучных заготовок | 1990 |

|

SU1807904A3 |

| Штамп для гибки | 1988 |

|

SU1523223A1 |

| Штамп для изготовления деталей типа втулок из листового материала | 1986 |

|

SU1433602A1 |

| Гибочный штамп | 1985 |

|

SU1311812A1 |

| Гибочный штамп | 1975 |

|

SU513765A1 |

| Штамп для угловой гибки | 1980 |

|

SU978977A1 |

| Гибочный штамп | 1985 |

|

SU1260065A1 |

Изобретение относится к обработке металлов давлением, в частности к гибке в штампах концевых- участков деталей, и обеспечивает расширение технологических возможностей штампа. Штамп содержит пуансон, плиту со стойками, выталкиватель, шарнирно соединенные с ним поворотные полуматрицы (П). На свободных концах последних перпендикулярно их гибочным поверхностям размещены в пазах подпружине нные упоры с уступами, обращенными внутрь штампа. Перемещение упоров ограничивается винтами. Стойки выполнены с выступами для взаимодействия с торцовыми поверхностями П, примыкающими к шарнирам, пуансон - в виде отжимной плиты. Для гибки концевых участков на углы меньше 180 или на 180 с большими радиусами гибки на боковых поверхностях пуансона предусмотрены выступы для взаимодействия с уступами упоров П, При воздействии пуансона на деталь, размещенную между упорами, выталкиватель опускается, поворотные П, взаимодействуя с поверхностями стоек, поворачиваются вокруг оси шарниров и загибают концевые участки детали до их соприкосновения с самой деталью или с выступами пуансона. Освобождение кольцевых участков от контакта с упорами осуществляется при утапливании последних в пазы. 1 з.п. ф-лы, 5 ил. С СО ел О

| Фойгельман Г.А | |||

| Альбом конструкций универсальных штампов, блоков и узлов для холодной штамповки | |||

| М.: Машиностроение, 1965, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Смирнов-Аляев Г.А., Вайнтрауб Д.А | |||

| Холодная штамповка в приборостроении | |||

| М | |||

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Перепускной клапан для паровозов | 1922 |

|

SU327A1 |

| Способ подготовки глины для глинобитных, саманных и т.п. построек из необожженной глины | 1924 |

|

SU1806A1 |

Авторы

Даты

1987-06-07—Публикация

1986-02-17—Подача