(54) ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU893492A1 |

| Поточная линия для сборки и сваркиМЕТАллОКОНСТРуКций | 1979 |

|

SU804314A1 |

| Поточная линия для изготовления сварных балок | 1978 |

|

SU749607A1 |

| Поточная линия для изготовления изделий | 1979 |

|

SU837691A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU939174A1 |

| Поточная линия для сборки и сварки уголков с поперечными армирующими элементами | 1987 |

|

SU1407738A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1976 |

|

SU725856A1 |

| Автоматизированная поточная линия для сборки и сварки металлоконструкций | 1976 |

|

SU656786A1 |

| Поточная линия для обработки металлоконструкций | 1984 |

|

SU1191245A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1979 |

|

SU785006A1 |

1

Изобретение относится к области сварки, 1а именно к конструкции поточной линии для сборки и сварки изделий, преимущественно из круглого профиля. Наиболее успешно предлагаемое изобретение может быть использовано при сборке и сварке каркасов жаток зерноуборочных комбайнов СК-5, СК-6, СКД-5 и др.,

Известны поточные линии для сборки и сварки изделий, содержащие транспортные средства, сборочно-сварочные стапели, сварочное оборудование и накопители 1.

Эта линия не нуждается в устройствах ориентации технологических подузлов между операциями, так как плоское изделие от начала до ее конца перемещается в ориентоваином положении. .Для изготовления изделий из круглого профиля такая линия непригодна.

Известна также поточная лютия для сборки и сварки изделий, содержащая смонтированные на основании по ходу технологического процесса сб орочно-сварочные стапели, питатели, транспортеры-накопители и устройства ориентации гсхиологических подуз1юв 2.

Недостатком указанной поточной линии является то, что она малопроизводительна, так как велико межоперационное время.

Целью изобретения является повышение производительности ПОТОЧРЮЙ линии благодаря сокращению межоперационного времени.

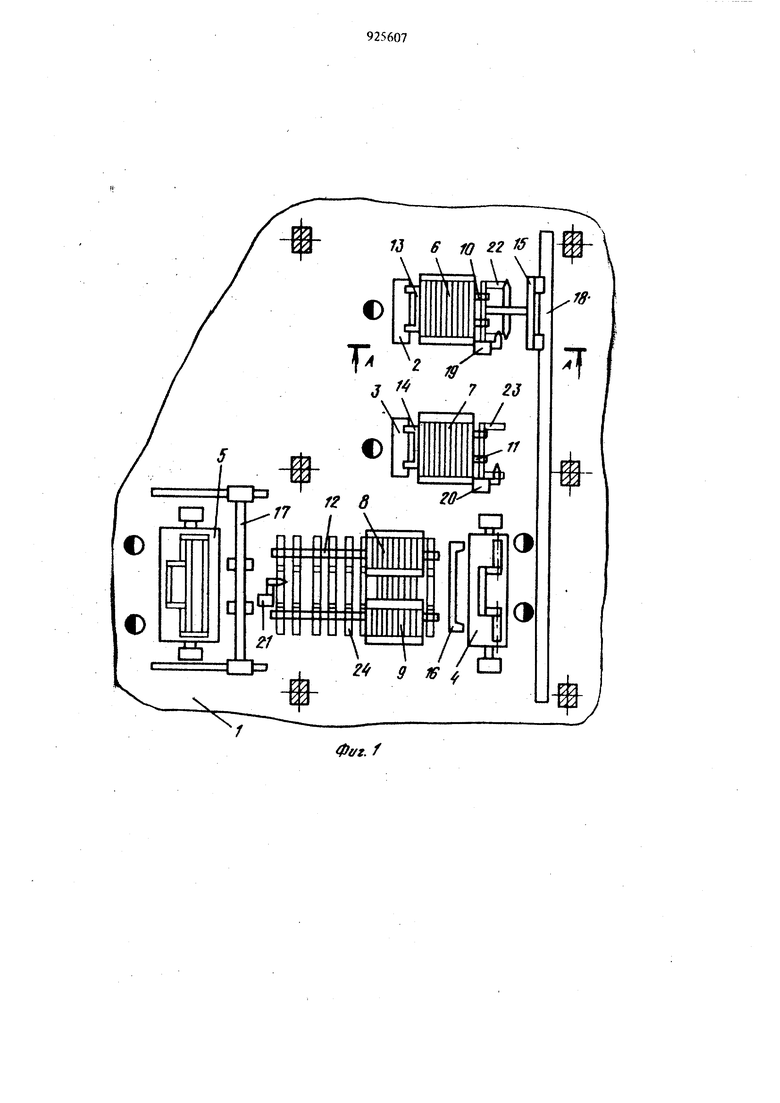

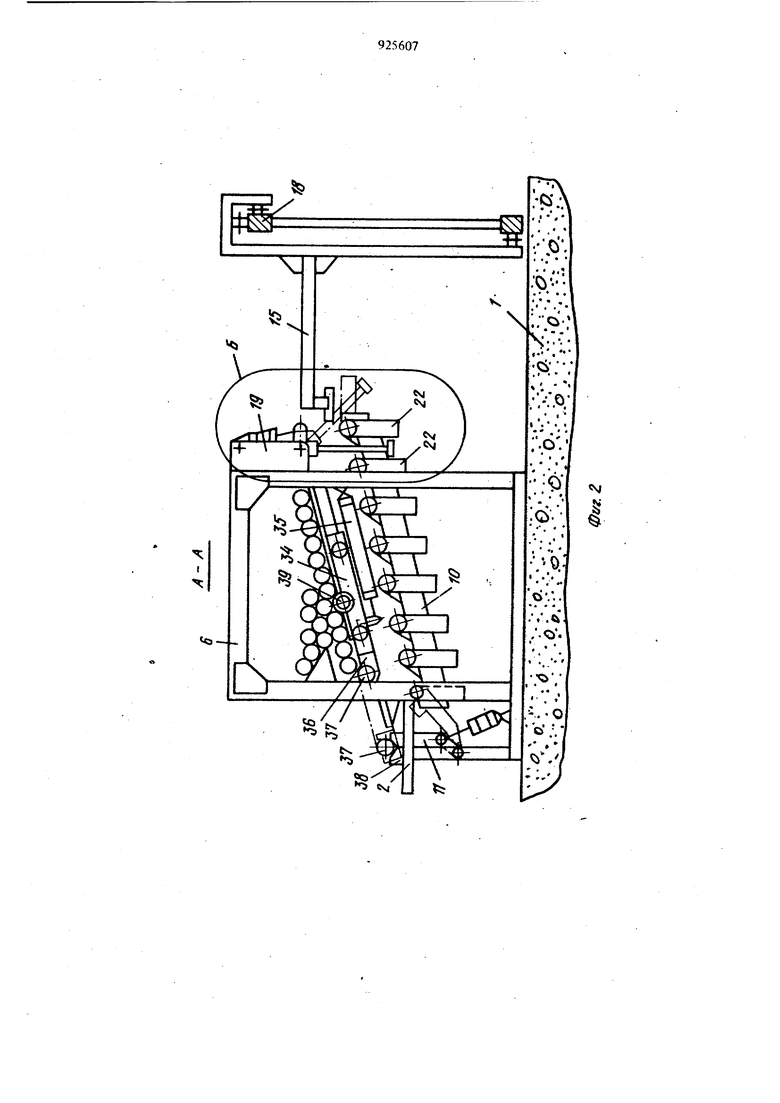

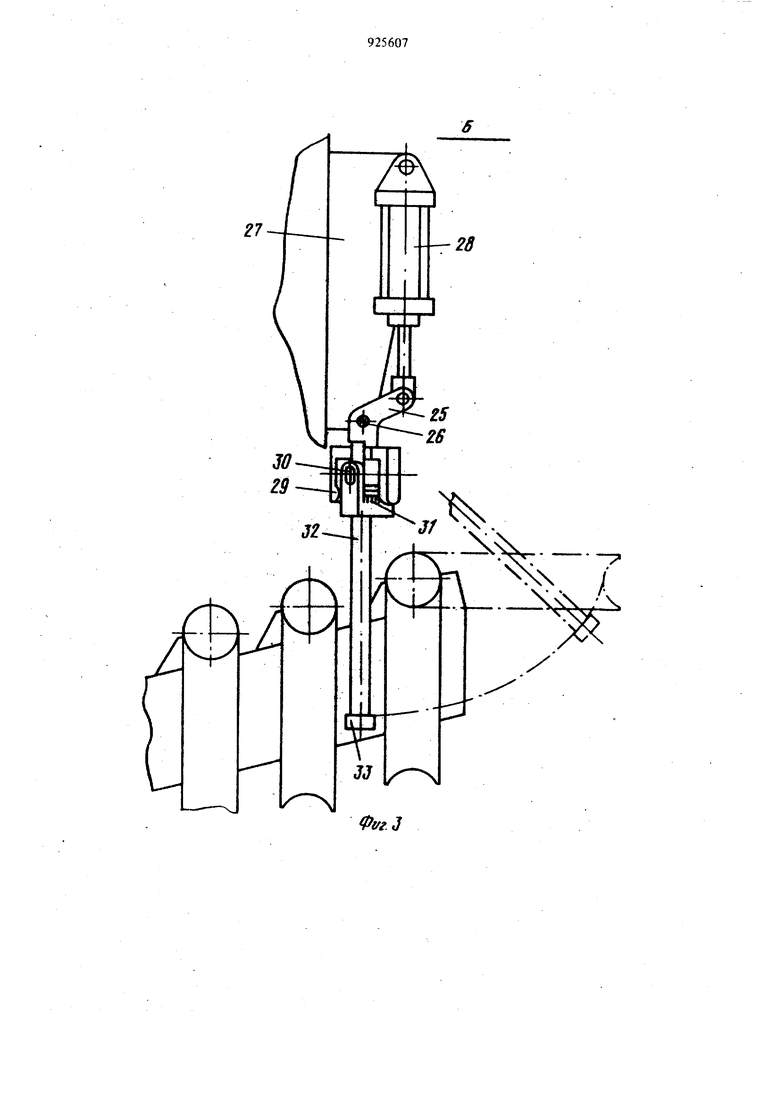

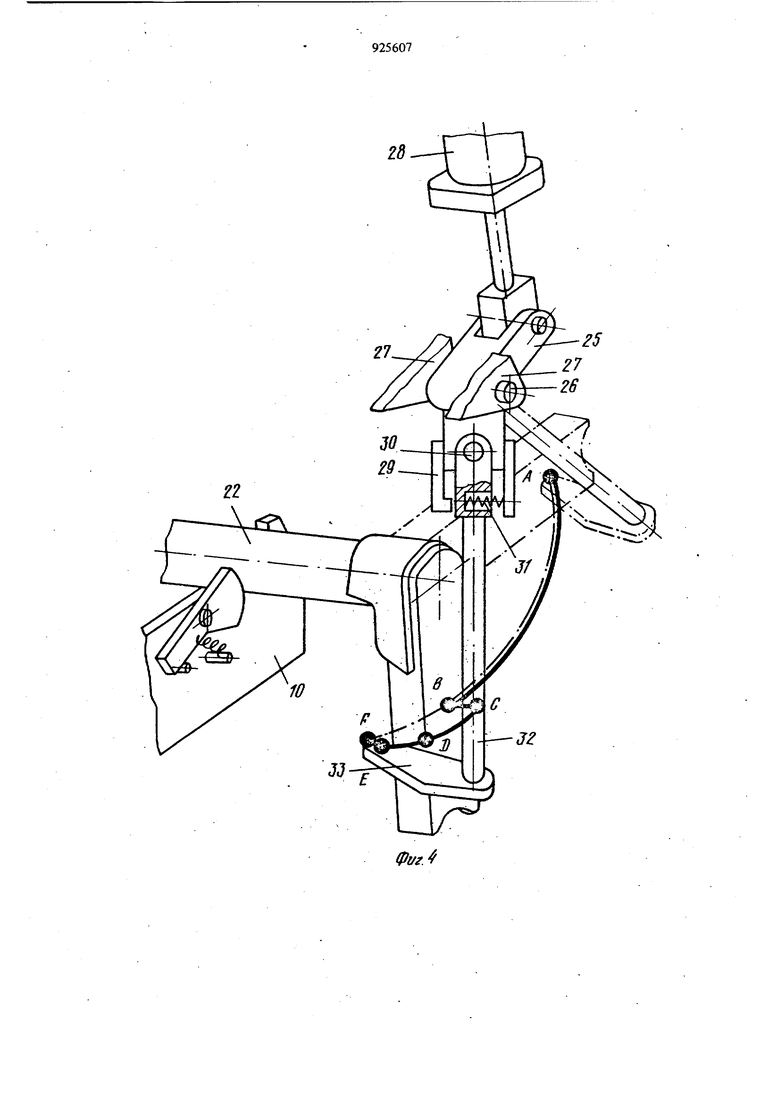

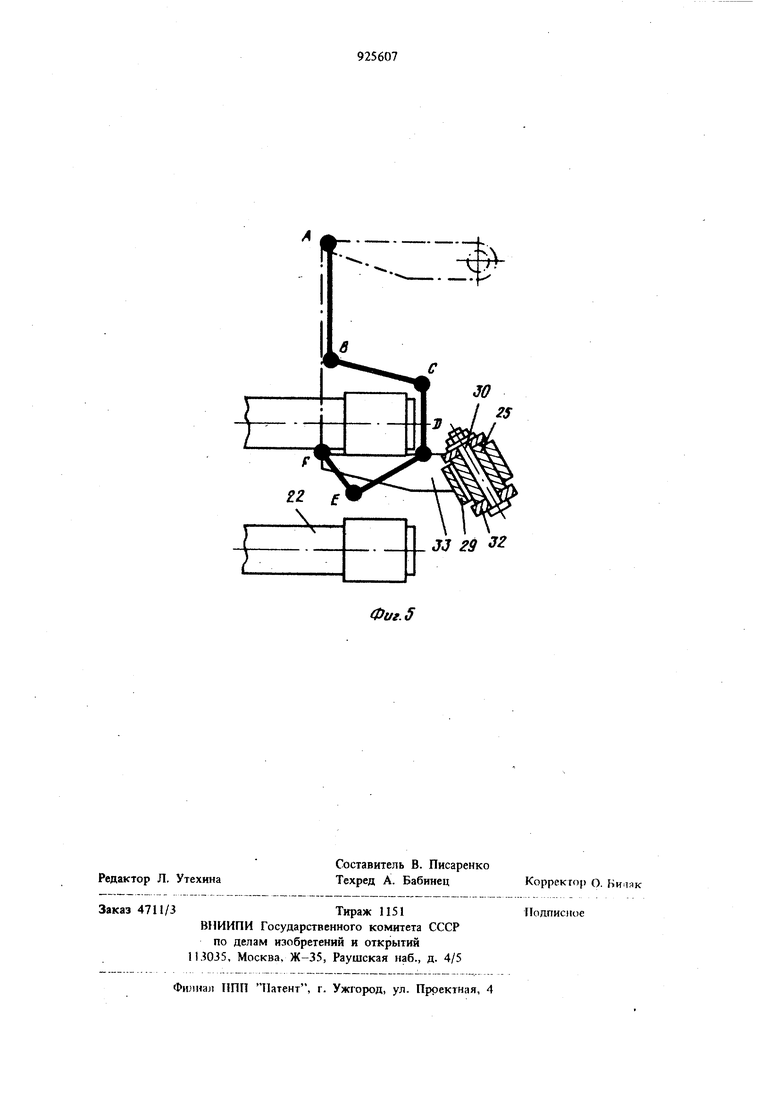

Эта цель достигается тем, что в предлагаемой поточной линии для сборки и сварки изделий, преимущественно из круглого профиля, содержащей смонтированные на основании по ходу технологического процесса сборочно-сварочные стапели, питатели, транспортеры-накопители и устрюйства ориентации технологических подузлов, каждое устройство ориентации выполнено в виде силового цилиндра со штоком, поворотного на оси двуплечего рычага и Г-образного захвата. Силовой цилиндр и ось жестко закреплены на корпусе питателя. Одно плечо двуплечего рычага шарнирно соединено со штоком силового цилиндра, а другое шарнирно соединено с одним из плеч Г-образного захвата. Проекции осей поворота Г-образного захвата и двуплечего рычага на плоскость, параллельную 39 основанию расположены под углом друг к другу, а Г-образный захипт подпружинен относительно двушгсчего рычага. На фиг. 1 дана поточная линия, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел Б на фиг. 2; на фиг. 4 то же, что на фиг, 3 в изометрии и с траекторией перемещения Г образного захвата; на фиг. 5 - развертка траектории перемещения Г-образного захвата. Предлагаемая поточная линия содержит смонтированные на основании 1 по ходу техяологического процесса сборочно-сварочные стапелТ1 2-5, питатели 6 -9, шаговые транспортеры-накопители 10-12, перегружатели 1317, направляющую 18, вдо:гь которой перемещается перегружатель 15 и устройства ориентаАии 19-2 технологических подузлов 22-24 установле1Н1ые на конечной позиции каждого транспортера-накопителя 10-12. Устройство ориентащ1и выполнено в виде двуплечего рычага 25, установленного на оси 26 корпуса 27 питателя 6, одно плечо которого соединено со щтоком силового цилиндра 28, а другое снабжено упором 29 и осью 30, а также поджатым пружиной 31 к упору 29 стержнем 32 Г-образиого захвата 33. Ось 30 стержня 32 и ось 26 расположены под углом друг к другу. Питатели 6-9 выполнены в виде бункеров, каждый из которых в нижней части снабжен кареткой 34 с приводо 35 и захватом 36 поштучной выдачи трубных заготовок 37 в подъемные призмы 38 сборочных-сварочных стапелей 2,3,4 или 5. На каждой каретке 34 установлены ролики-ворощители 39. Работа предлагаемой поточной линии показана на примере сборки и сварки каркасов жаток зерноуборочных комбайнов, основные технологические подузлы которых изготовлен из труб. Одна из трубных заготовок 37 из питател 6 захватом 36 вьщается в сборочно-сварочны стапель 2 с помощью каретки 34 с приводом 35, затем поднимаются призмы 38, освобожд захват 36 от заготовки 37, после чего карет ка 34 с захватом 36 возвращается в исходное положение. Ролики-воро1Ш1тели 39исклю чают возможность образования сводов из заготовок 37 в бункере-питателе 6, что гарантирует бесперебойное поступление заготовок 37 в стапель 2. После выдачи в стапель 2 одной заготовки 37 призмы 38 опускаются и 0 стапеле 2 производятся сборка и сварка технологического подузла 22. По окончании сварки подузел 22 перегружателем 13 переносится на начальную позиш1ю транспортеранакопителя 10. Если на транспортере 10 нет ни одного ползуна подузла 22, то он включается, и вознратно-поступательным перемещением его рабочего органа подузел 22 перемещается на конечную (позицию загрузки) транспортера-накопителя 10, Следующие подузлы 22, поступаюише со стапеля 2 на начальную позитртю транспортера-накопителя 10 будут также перемещаться к конечной позиции и занимать последовательно все позиции накопления от конечной до начальной. В случае съема с конечной позиции одного подузла 22 все последующие подузлы 22 переместятся на щаг и конечная позиция транспортера-накопителя 10 вновь будет занята. Таким образом, на конечной позиции транспортера-накопителя 10 всегда находится один подузел 22, готовый для последующих его перемещений, а позиции транспортера-накопителя 10 при зтом по;нюстью использованы для накопления подузлов 22, На конечной позиции шагового транспортера-накопителя 10 расположено устройство ориентации 19 подузлов 22. Устройство 19 работает следующим образом. При выдвижении ЩТОКУ цилиндра 28 рычаг 25 поворачивается вокруг оси 26 корпуса 27 и перемещает стержень 32 захвгта 33 до тех пор пока захват 33 не коснется подузла 22 (перемещение конца захвата 33 из точки А в точку В). При дальнейщем выдвижении щтока цилиндра 28 рычаг 25 будет продолжать поворачиваться вокруг оси 26, а Конец 33 скользит вдоль уз;|а 22 до тех пор пока захват 33 не выйдет из соприкосновения с подузлом 22 (перемещение из точки В в точку С), благодаря тому что захват 33, войдя в контакт с массивным подузлом 22. остановится, а стержень 32 будет поворачиваться вокруг установленной под углом относительно траектории перемещения осей 30, сжимая пружину 31, После перехода конца захвата 33 в точку С дальнейшее сжатие пружины 31 прекратится, и стержень 32 будет продолжать свое перемещение вместе с рычагом 25, перенося захват 33 из точки С в точку Д. После зтого он выйдет из контакта с подузлом 22 и под действием пружины 31 стержень 32, поворачиваясь вокруг оси 30, переместит захват 33 в точку Е до касания его со следующим подузлом 22. Таким образом произойдет захват подузла 22 на конечной позиции транспортера-накопителя 10 захватом 33. При обратном перемещении штока цилиндра 28 захват 33 выйдет из контакта с подузлом 22 предпоследней позиции и, перемещаясь из точки Е в точку Г, в результате обратного перемещения рычага 25 (поворот вокруг оси 26) и под действием пружины 5 31, поворачивающей до упора 29 стержень 32 вокруг оси 30 надежно захватит подузел 22 на конечной позиции транспортера-иакопителя 10. При дальнейшем перемещении рычага 25 рь1чаг 33 сориентирует подузел 22, переместясь при этом из точки Г в точку А. После ориентации на конечной позиции транспортеранакопителя 10 подузел 22 в сориентированном положении захватывается перегружателем 15 и по направляющей 18 перемещается в базиру ющие призмы сборочиоСварочиого стапеля 4. Изготовление, ориеиташя и передача в стапель 4 подузлов 23 и 22 осуществляется аналогично. Трубы для (орки узла 24 поступают ю бункеров 8 и 9 аналогично тому, как в стапели 2 и 3 они поступают из бункеров б и 7. После сварки узел 24 из стапеля 4 захватывается перегружателем 16 и укладывается на начальную позицию траиспортера-иакопителя 12 на конечной позиции которого узел 24 ориентируется устройством ориентации 21, захватывается перегружателем г-17 и передается, в сборочно-сварочный стапель 5 для окончательной сборки и сварки изделия. В связи с тем, что в предлагаемой поточной лииии для сбортся и сварки издел технологические 1ЮДУЭЛЫ ориентируются на коне шых позищ1ях транспортеров-накопителей без промежуточной передачи их на (яециальные стенды для ориенташт, сокращается время на транспортировку подузлов, что значительно повыщает производительность, а несложное устройство ортеитащш и минимальное количество перегружателей повышает надежность линии в целом, причем устройства ориентации имеют небольшой перебег толкателя за изделие, что-при достаточно большом и надежном захвате его гарантирует бесперебойную работу ортентируюших устройств и позволяет расстояние между позиииями накопителя узлов предельно умень0шть,за счет 7 чего емкость накопителя максимально увеличивается. Экономический эффект от внедрения этой линии по предварительному расчету составит не менее 50 тыс. рублей в год. Предлагаемую поточную линию намечено использовать на Тульском комбайновом заводе. Формула изобретения Поточная лннн) для сборки и сварки изделий преимущеетвеино из круглого профиля, содержащая смоигированные на осиоваи по ходу -технолопрюского процесса сборочио-сварочные стаппёли, питатели, тртнсяортеры-иакопители н устройства о(1ентацкк технолошческйх подузлов, отличающаяся тем, что, с целью повышения производительности путем сокращения межоп ащюиного аремени, а также надежносш работы, каждое ус хжапво ориентации выполнено в вида силового цилиндра со штоком, поворотного на оси уплечего рычага и Г-образнсию захвата, при этом силовой цилиндр и ось рычага жестко закреплены на корпусе питателя, одно плечо, двуплечего рычага щарни{жо соединено со апоком силового цилиндра, а другое шарнирно соединено с одним из плеч Г-образного захвата, причем 1фоекцми осей поворота Г-о юзного захвата и двуплечего рычага на алоскость, параллельную основаюио, расположены под углом друг к , а Г сбразный захвбт пощ ужинен относительно двуплечего рыяага. Исто%1ики информации, принятые во внимание при экспертизе. 1.Авторское свидетельство СССР № 657942, кл. В 23 К 37/04, от 9.03.77. 2.Авторское свидетельство СССР N 662305, кл. В 23 К 37/04, от 11.01.77 (прототип).

Фиг.

Фиг. 5

Авторы

Даты

1982-05-07—Публикация

1980-09-15—Подача