113

Изобретение относится к огнеупорам и может быть использовано при изготовлении огнеупорного припаса дпя обжига различной керамической, ра- дио-и электротехнической продукции.

Цель изобретения - снижение влак- ности прессового порошка, повышение механической прочности и термостойкости.

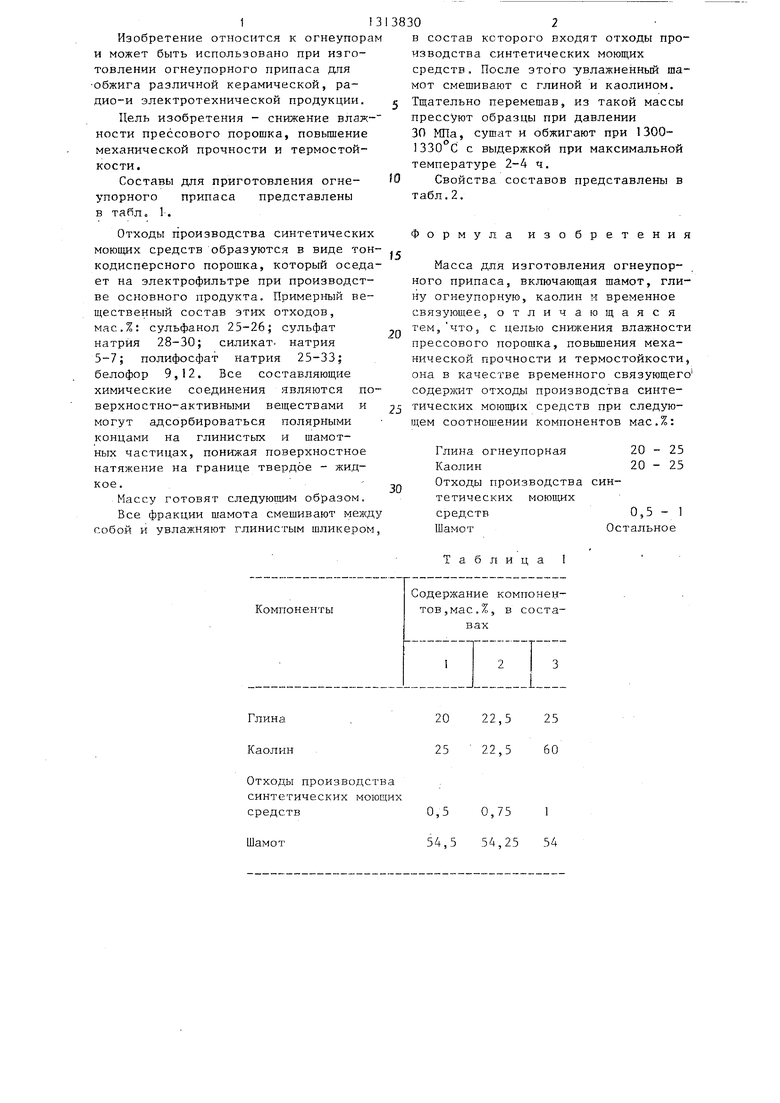

Составы для приготовления огнеупорного припаса представлены в табло 1.

Отходы производства синтетических моющих средств образуются в виде тонкодисперсного порошка, который оседает на электрофильтре при производстве основного продукта. Примерный ве- ш;ественный состав этих отходов, мас.%: сульфанол 25-26 сульфат натрия 28-30; силикат- натрия 5-7; полифосфат натрия 25-33; белофор 9,12. Все составляющие химические соединения являются поверхностно-активными веществами и могут адсорбироваться полярными кондами на глинистых и шамотных частицах, понижая поверхностное натяжение на границе твердое - жидкое.

Массу готовят следующим образом.

Все фракции шамота смешивают менсду собой и увлажняют глинистым шликером,

Глина- Каолин

Отходы производства синтетических моющих средств

Шамот

138302

в состав которого входят отходы производства синтетических моющих средств. После зтого увлажненный шамот смешива.ют с глиной и каолином. 5 Тщательно перемешав, из такой массы прессуют образцы при давлении 30 МПа, сушггт и обжигают при 1300- 1330 С с выдержкой при максимальной температуре 2-4 ч.

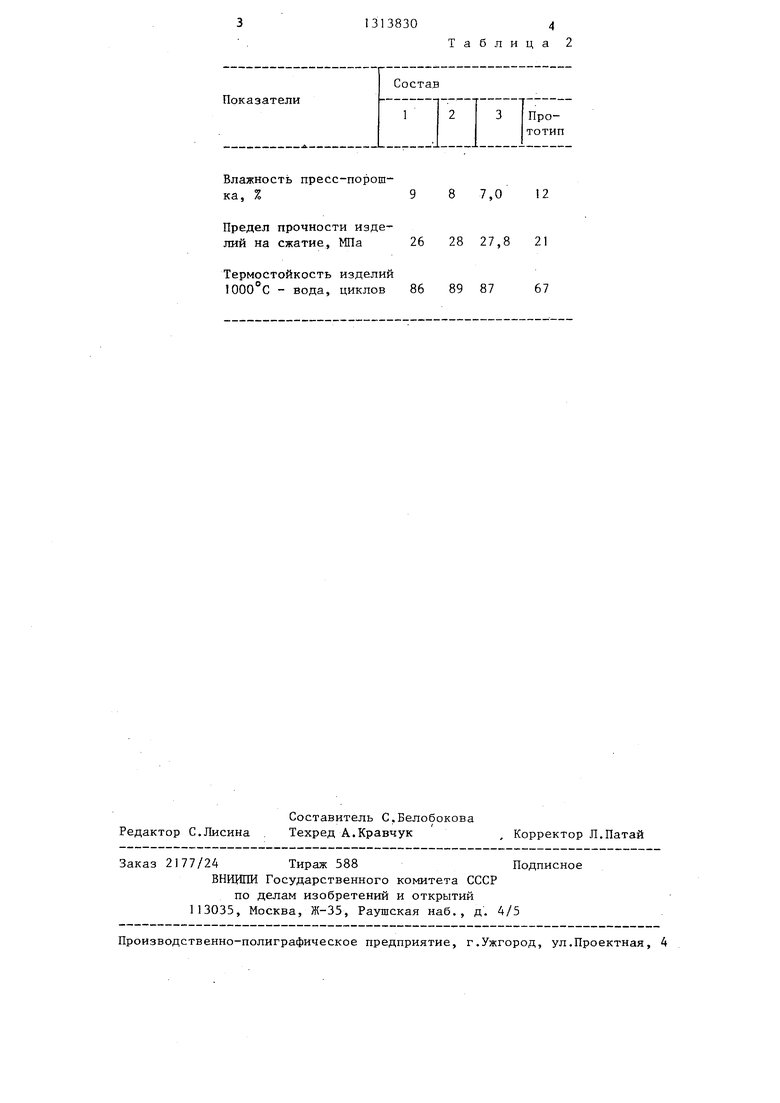

Ш Свойства составов представлены в табл.2.

Формула изобретения

Масса для изготовления огнеупорного припаса, включающая шамот, глину огнеупорную, каолин н временное связуюшее, отличающаяся тем, что 5 с целью снижения влажности прессового порошка, повьшзения механической прочности и термостойкости, она в качестве временного связующего содержит отходы производства синтетических средств при следующем соотношении компонентов мас.%:

Глина огнеупорная 20 - 25 Каолин20 - 25

Отходы производства синтетических моющих средств0,5 - 1

Шамот

Остальное

Таблица 1

20 22,5 25 22,5

25 60

0,5 0,75 1 54,5 54,25 54

Влажность пресс-порошка, %

Предел прочности изделий на сжатие, МПа

Термостойкость изделий

1000°С - вода, циклов

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1983 |

|

SU1131849A1 |

| Шихта для изготовления огнеупорного припаса | 1982 |

|

SU1039924A1 |

| Огнеупорная масса | 1982 |

|

SU1058929A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2172725C1 |

| Масса для изготовления огнеприпаса | 1977 |

|

SU667529A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОГЛИНОЗЕМИСТЫХ ОГНЕУПОРОВ | 1991 |

|

RU2015131C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ШАМОТНЫХ ОГНЕУПОРОВ | 2001 |

|

RU2213713C2 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ МУЛЛИТОКРЕМНЕЗЕМИСТЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2016 |

|

RU2638599C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕПРИПАСА | 1995 |

|

RU2079467C1 |

Изобретение относится к керамике и огнеупорам и предназначено для изготовления огнеупорного припаса для обжига различной керамической продукции. С целью снижения влажности прессового порошка, повышения механической прочности и термостойкости масса для изготовления огнеупорного припаса содержит, мае. %: глина огнеупорная 20- 25, каолин 20-25, отходы производства синтетических моющих средств 0,5-1 шамот остальное. Влажность пресс-порошка 7-9%, термостойкость изделий (1000°С - вода) 86-89 циклов, предел прочности изделий на сжатие 26-28 МПа. 2 табл. (Л :лэ : 00 со

| Керамическая масса для изготовления огнеприпаса и способ изготовления огнеприпаса | 1980 |

|

SU981292A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорная масса | 1982 |

|

SU1058929A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-05-30—Публикация

1985-04-26—Подача