ные динамические нагрузки при заходе металла в валки. Все это исключает появление ударных нагрузок в приводе, что в свою очередь приводит к повы1

Изобретение относится к прокатному машиностроению, в частности к конструкции приводов прокатных клетей, и наиболее эффективно может быть использовано в тяжелонагруженных трансмиссиях рабочих клетей полосовых станов горячей прокатки.

Цель изобретения - повышение производительности клети за счет увеличения нагрузочной способности привода.

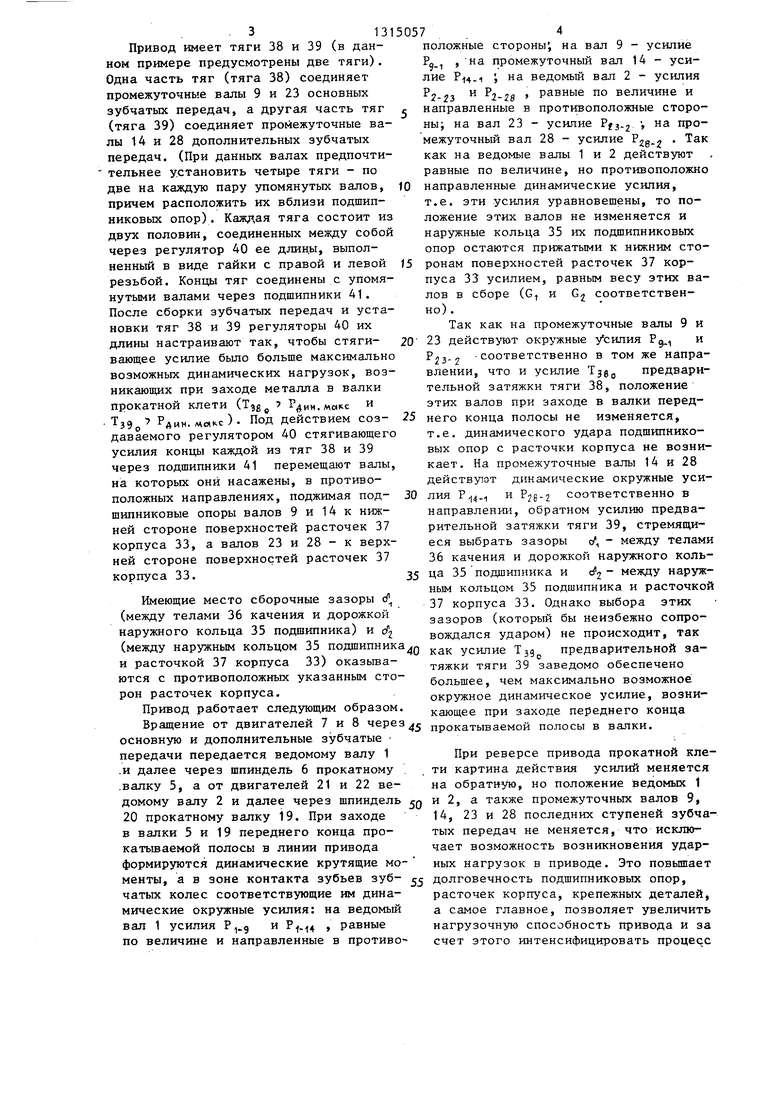

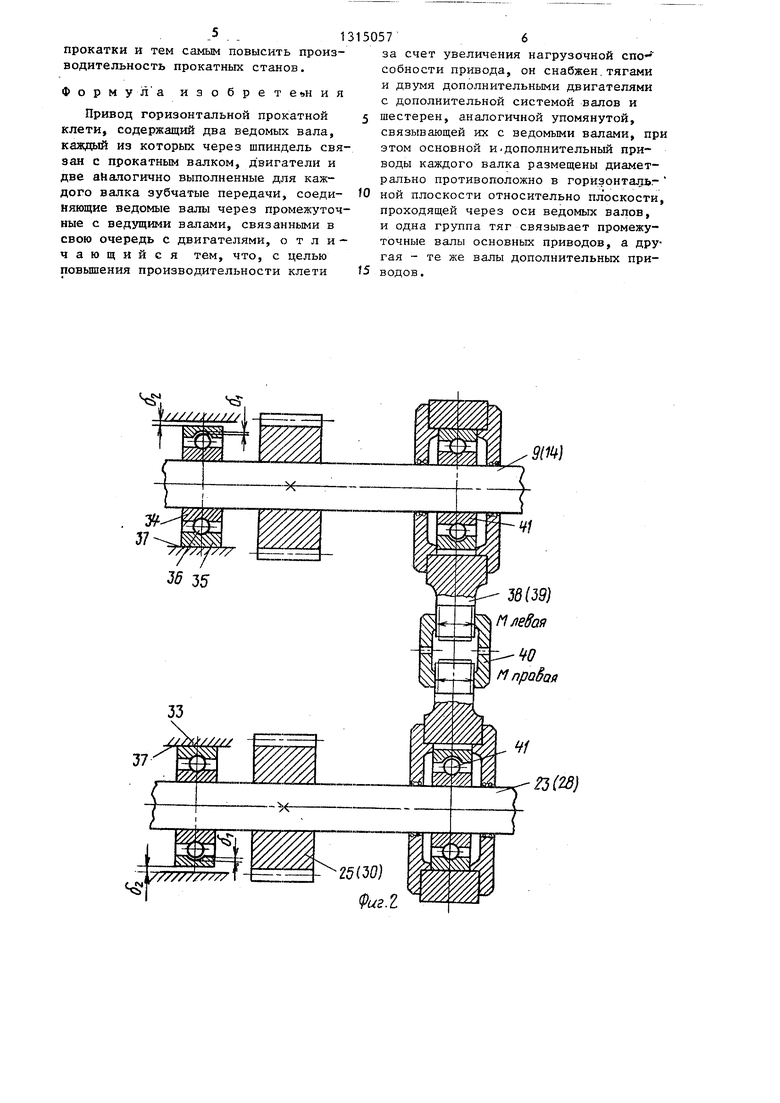

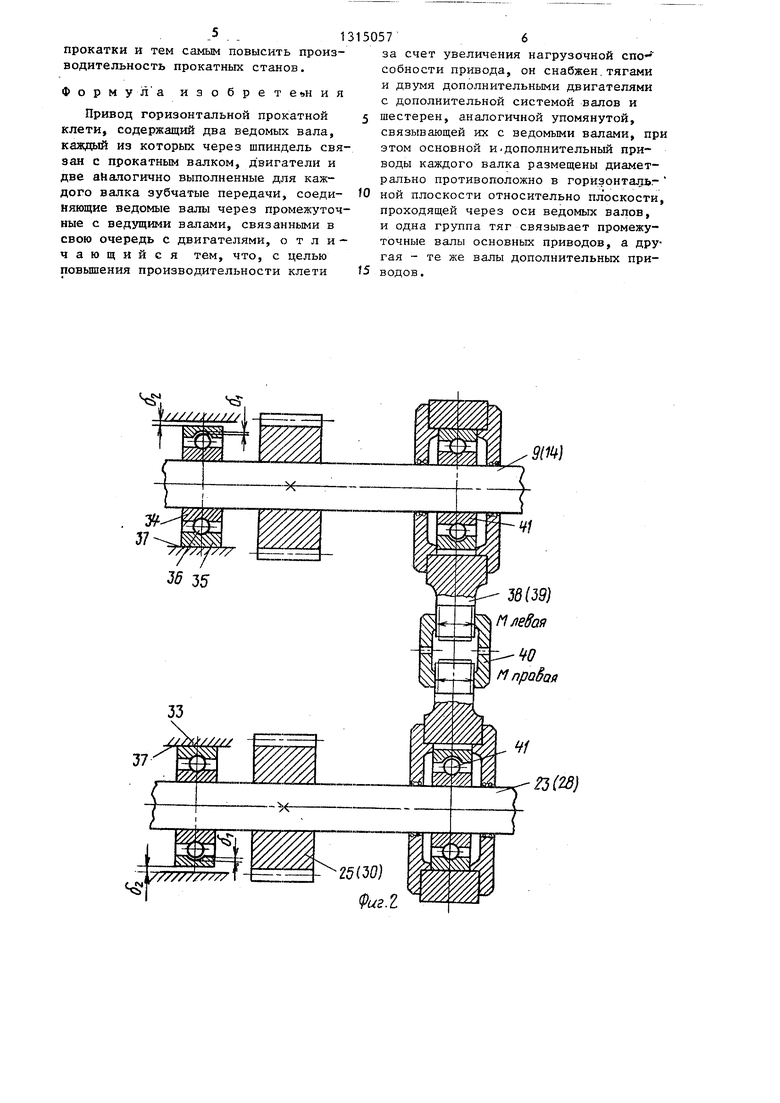

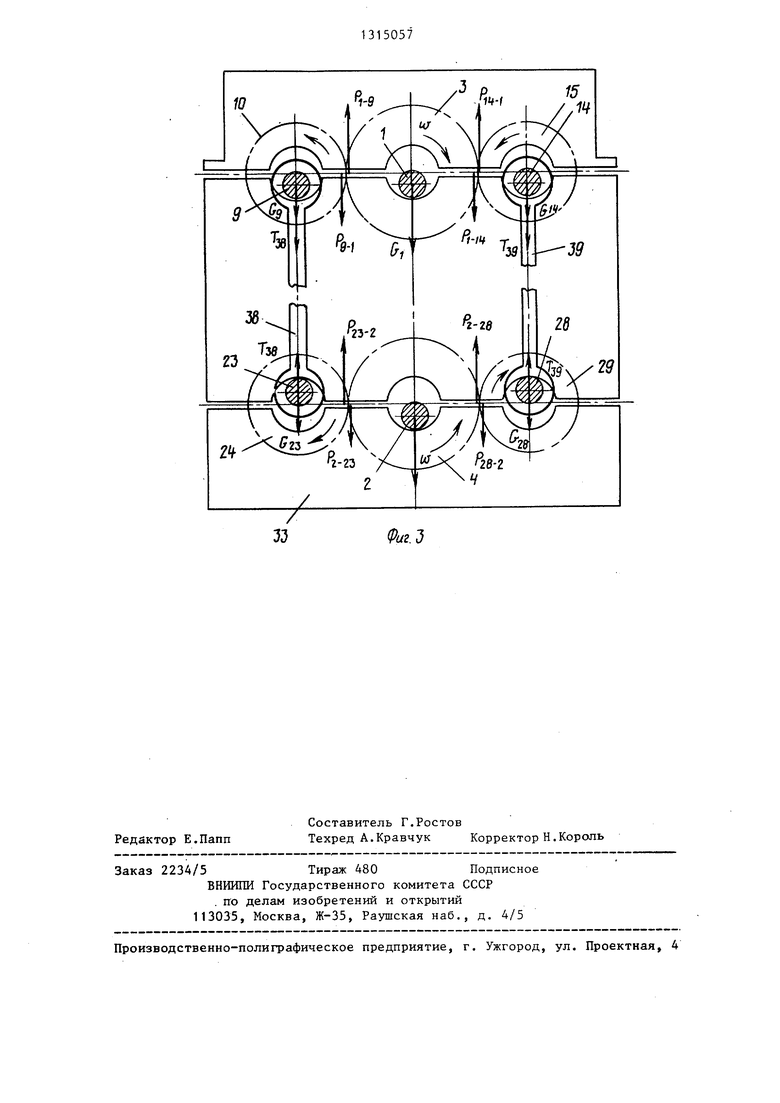

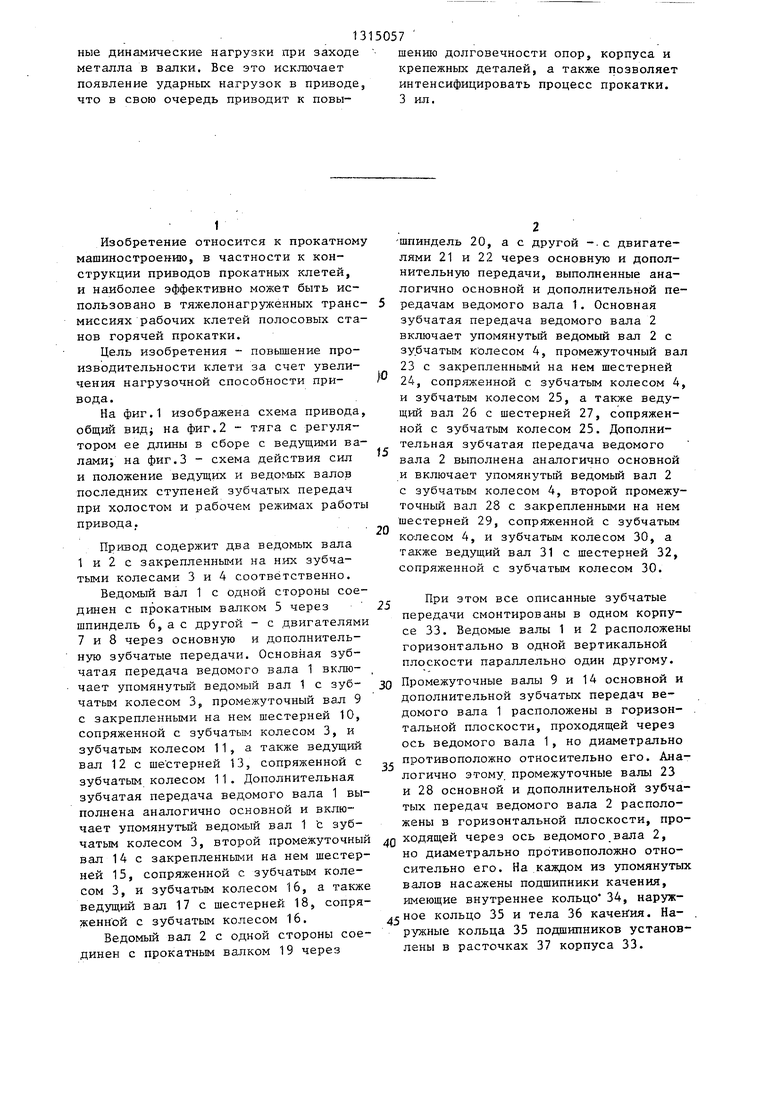

На фиг.1 изображена схема привода, общий вид; на фиг. 2 - тяга с регулятором ее длины в сборе с ведущими валами; на фиг.З - схема действия сил и положение ведущих и ведомых валов последних ступеней зубчатых передач при холостом и рабочем реж:нмах работы привода.

Привод содержит два ведомых вала 1 и 2 с закрепленными на них зубчатыми колесами 3 и 4 соответственно.

Ведомый вал 1 с одной стороны соединен с прокатным валком 5 через шпиндель 6,а с другой - с двигателями 7 и 8 через основную и дополнительную зубчатые передачи. Основная зубчатая передача ведомого вала 1 включает упомянутый ведомый вал 1 с зубчатым колесом 3, промежуточный вал 9 с закрепленными на нем шестерней 10, сопряженной с зубчатым колесом 3, и зубчатым колесом 11, а также ведущий вал 12 с ше стерней 13, сопряженной с зубчатым колесом 11. Дополнительная зубчатая передача ведомого вала 1 выполнена аналогично основной и включает упомянутый ведомый вал 1 с зубчатым колесом 3, второй промежуточный вал 14 с закрепленными на. нем шестерней 15, сопряженной с зубчатым колесом 3, и зубчатым колесом 16, а также ведущий вал 17 с шестерней 18, сопряженной с зубчатым колесом 16.

Ведомый вал 2 с одной стороны соединен с прокатным вапком 19 через

шению долговечности опор, корпуса и крепежных деталей, а также позволяет интенсифицировать процесс прокатки. 3 шт.

-шпиндель 20, а с другой -.с двигателями 21 и 22 через основную и дополнительную передачи, выполненные аналогично основной и дополнительной передачам ведомого вала 1. Основная зубчатая передача ведомого вала 2 включает упомянутый ведомьш вал 2 с зубчатым к олесом 4, промежуточный вал 23 с закрепленными на нем шестерней

24, сопряженной с зубчатым колесом 4, и зубчатым колесом 25, а также ведущий вал 26 с шестерней 27, сопряженной с зубчатым колесом 25. Дополни- тельная зубчатая передача ведомого вала 2 выполнена аналогично основной и включает упомянутый ведомый вал 2 с зубчатым колесом 4, второй промежуточный вал 28 с закрепленными на нем шестерней 29, сопряженной с зубчатым КС-лесом 4, и зубчатым колесом 30, а также ведущий вал 31 с шестерней 32, сопряженной с зубчатым колесом 30.

- При этом все описанные зубчатые передачи смонтированы в одном корпусе 33. Ведомые валы 1 и 2 расположены горизонтально в одной вертикальной плоскости параллельно один другому.

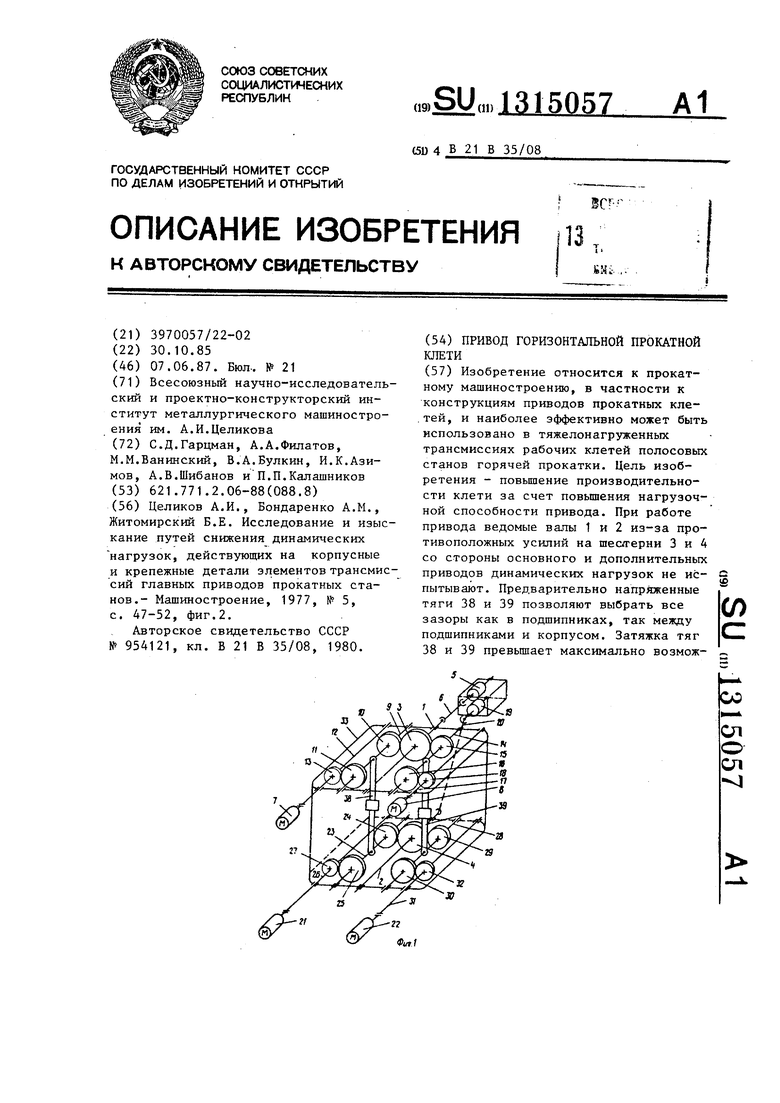

0 Промежуточные валы 9 и 14 основной и дополнительной зубчатых передач ведомого вала 1 расположены в горизон- . тальной плоскости, проходящей через ось ведомого вала 1, но диаметрально противоположно относительно его. Аналогично этому, промежуточные валы 23 и 28 основной и дополнительной зубчатых передач ведомого вала 2 расположены в горизонтальной плоскости, про- Q ходящей через ось ведомого вала 2, но диаметралъно противоположно относительно его. На каждом из упомянутых валов насажены подшипники качения, имеющие внутреннее кольцо 34, наруж- г ное кольцо 35 и тела 36 каченгия. На- . р-ужные кольца 35 подшипников установлены в расточках 37 корпуса 33.

5

Привод имеет тяги 38 и 39 (в данном примере предусмотрены две тяги), Одна часть тяг (тяга 38) соединяет промежуточные валы 9 и 23 основных зубчатых передач, а другая часть тяг (тяга 39) соединяет промежуточные валы 14 и 28 дополнительных зубчатых передач. (При данных валах предпочтительнее установить четыре тяги - по две на каждую пару упомянутых валов, причем расположить их вблизи подшипниковых опор). Каждая тяга состоит из двух половин, соединенных между собой через регулятор 40 ее длины, выполненный в виде гайки с правой и левой резьбой. Концы тяг соединены с упомянутыми валами через подшипники 41. После сборки зубчатых передач и установки тяг 38 и 39 регуляторы 40 их длины настраивают так, чтобы стягивающее усилие было больше максимально возможных динамических нагрузок, воз- никаюш 1х при заходе металла в валки

прокатной клети (Tjg 7 Г

Тз9

4ин,

и

дин. м«кс

). Под действием соз- 25

даваемого регулятором 40 стягивающего усилия концы каждой из тяг 38 и 39 через подшипники 41 перемещают валы, на которых они насажены, в противоположных направлениях, поджимая под- 30 шипниковые опоры валов 9 и 14 к нижней стороне поверхностей расточек 37 корпуса 33, а валов 23 и 28 - к верхней стороне поверхностей расточек 37 корпуса 33.35

45

36качения и дорожкой наружного ко ца 35 подшипника и cCj - между нар ным кольцом 35 подшипника и расточ

37корпуса 33. Однако выбора этих зазоров (который бы неизбежно сопр вождался ударом) не происходит, та

Т 39 предварительной з тяжки тяги 39 заведомо обеспечено большее, чем максимально возможное окружное динамическое усилие, возн кающее при заходе переднего конца прокатываемой полосы в валки.

Имеющие место сборочные зазоры d (между телами 36 качения и дорожкой наружного кольца 35 подшипника) и c/j (между наружным кольцом 35 подшипника усилие и расточкой 37 корпуса 33) оказьгоа- ются с противоположных указанным сторон расточек корпуса.

Привод работает следующим образом.

Вращение от двигателей 7 и 8 через основную и дополнительные зубчатые передачи передается ведомому валу 1 .и далее через шпиндель 6 прокатному .валку 5, а от двигателей 21 и 22 ведомому валу 2 и далее через шпиндель 20 прокатному валку 19. При заходе в валки 5 и 19 переднего конца про- катьшаемой полосы в линии привода формируются динамические крутящие мо- менты, а в зоне контакта зубьев зуб- долговечность подшипниковых опор.

50

При реверсе привода прокатной к ти картина действия усилий меняет на обратную, но положение ведомых и 2, а также промежуточных валов 9 14, 23 и 28 последних ступеней зуб тых передач не меняется, что исклю чает возможность возникновения уда ных нагрузок в приводе. Это повыша

чатых колес соответствующие им динамические окружные усилия: на ведомый вал 1 усилия Р.д и Р.4 равные по величине и направленные в противоположные стороны; на вал 9 - усилие 9-1 промежуточный вал 14 - усилие Pi4-i на ведомый вал 2 - усилия

равные по величине и противоположные сторо

10

J5

20

ны; на вал 23 - усилие Pti-z про- межуточный вал 28 - усилие Pge-z как на ведомые валы 1 и 2 действуют равные по величине, но противоположно направленные динамические усилия, т.е. эти усилия уравновешены, то положение этих валов не изменяется и наружные кольца 35 их подшипниковых опор остаются прижатыми к нижним сторонам поверхностей расточек 37 корпуса 33 усилием, равным весу этих валов в сборе (G и G соответственно) .

Так как на промежуточные валы 9 и 23 действуют окружные УСИЛИЯ Р.;, и Р.

23-Z влении

25

3035

45

соответственно в том же напра- 1, что и усилие предварительной затяжки тяги 38, положение этих валов при заходе в валки переднего конца полосы не изменяется, т.е. динамического удара подшипниковых опор с расточки корпуса не возникает. На промежуточные валы 14 и 28 действугат динамические окружные усилия и 26-2 соответственно в направлении, обратном усилию предварительной затяжки тяги 39, стремящиеся выбрать зазоры сД - между телами

36качения и дорожкой наружного кольца 35 подшипника и cCj - между наружным кольцом 35 подшипника и расточкой

37корпуса 33. Однако выбора этих зазоров (который бы неизбежно сопровождался ударом) не происходит, так

Т 39 предварительной затяжки тяги 39 заведомо обеспечено большее, чем максимально возможное окружное динамическое усилие, возникающее при заходе переднего конца прокатываемой полосы в валки.

усилие

- долговечность подшипниковых опор.

долговечность подшипниковых опор.

При реверсе привода прокатной клети картина действия усилий меняется на обратную, но положение ведомых 1 и 2, а также промежуточных валов 9, 14, 23 и 28 последних ступеней зубчатых передач не меняется, что исключает возможность возникновения ударных нагрузок в приводе. Это повышает

расточек корпуса, крепежных деталей, а самое главное, позволяет увеличить нагрузочную способность привода и за счет этого интенсифицировать процесс

5 . .1

прокатки и тем самым повысить производительность прокатных станов.

Формула иэобрете ния

Привод горизонтальной прокатной клети, содержащий два ведомых вала, каждый из которых через шпиндель связан с прокатным валком, д вигатели и две аналогично выполненные для каждого валка зубчатые передачи, соединяющие ведомые валы через промежуточные с ведущими валами, связанными в свою очередь с двигателями, о т л и - чающийся тем, что, с целью повьшения производительности клети

150576

за счет увеличения нагрузочной собности привода, он снабжен.тягами и двумя дополнительными двигателями с дополнительной системой валов и

5 шестерен, аналогичной упомянутой, связывающей их с ведомыми валами, при этом основной и.дополнительный приводы каждого валка размещены диаметрально противоположно в горизонталь.-

fO ной плоскости относительно пл оскости, проходящей через оси ведомых валов, и одна группа тяг связывает промежуточные валы основных приводов, а другая - те же валы дополнительных при 5 водов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть прокатного стана | 1985 |

|

SU1296247A1 |

| Прокатно-ковочный стан | 1988 |

|

SU1547891A1 |

| Прокатная клеть | 1987 |

|

SU1507466A1 |

| МНОГОВАЛКОВАЯ ПРОКАТНАЯ КЛЕТЬ | 1973 |

|

SU381197A1 |

| ПРОКАТНАЯ КЛЕТЬ С КОНСОЛЬНЫМИ ВАЛКАМИ | 1999 |

|

RU2189874C2 |

| Прокатный стан | 1989 |

|

SU1724400A1 |

| ПРИВОД ВАЛКА ПРОКАТНОЙ КЛЕТИ С ПЕРЕКОШЕННЫМИ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ ВАЛКАМИ, УСТАНОВЛЕННЫМИ В КЛЕТИ С ВОЗМОЖНОСТЬЮ ОСЕВОГО ПЕРЕМЕЩЕНИЯ | 1995 |

|

RU2084299C1 |

| РЕВЕРСИВНЫЙ ПРОКАТНЫЙ СТАН | 1996 |

|

RU2112614C1 |

| Рабочая клеть прокатного стана | 1989 |

|

SU1623807A1 |

| Устройство для привода вертикальных валков универсального прокатного стана | 1989 |

|

SU1637658A3 |

Изобретение относится к прокатному машиностроению, в частности к конструкциям приводов прокатных клетей, и наиболее зффективно может быть использовано в тяжелонагруженных трансмиссиях рабочих клетей полосовых станов горячей прокатки. Цель изобретения - повышение производительности клети за счет повьш1ения нагрузочной способности привода. При работе привода ведомые валы 1 и 2 из-за противоположных усилий на шес/герни 3 и 4 со стороны основного и дополнительных приводов динамических нагрузок не испытывают. Предварительно напряженные тяги 38 и 39 позволяют выбрать все зазоры как в подшипниках, так между подшипниками и корпусом. Затяжка тяг 38 и 39 превьшгает максимально возмож- в (Л а ел ел

2Z(2S)

Фиг.д

Редактор Е.Папп

Составитель Г.Ростов

Техред А.Кравчук Корректор Н.Король

Заказ 2234/5Тираж 480Подписное

ВНИИПИ Государственного комитета СССР

. по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Целиков А.И., Бондаренко A.M., Житомирский Б.Е | |||

| Исследование и изыскание путей снижения динамических нагрузок, действующих на корпусные и крепежные детали элементов трансмиссий главных приводов прокатных станов.- Машиностроение, 1977, W 5, с | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Прокатная клеть | 1980 |

|

SU954121A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-07—Публикация

1985-10-30—Подача