(21) 4343858/31-02

(22). 15.12.87

(46) 13.09.89. Бюл. № 34

(72) ;В.В. Панов,В.В. Гайдабура,

B.C. Нагорнов, А.Б. Гросман

и Ю.Р. Швабауэр

(33) 621.771.2.06(088.8)

(56) Авторское свидетельство СССР

№ 732522, кл. В 21 В 13/00, 1980.

Авторское свидетельство СССР № 804150, кл. В 21 В 13/00, 1981.

Авторское свидетельство СССР № 1043964, кл. В 21 В 13/00, 1983.

(34) ПРОКАТНАЯ КЛЕТЬ

(57) Изобретение относится к черной и цветной металлургии, а именно к прокатным клетям для производства полосовых, сортовых и фасонных, в том числе высокоточных профилей с постоянным и переменным по длине полосы сечениями. Цель изобретения - упрощение конструкции клети за счет использования существующих регулируемых тормозных устройств для создания и регулировки величины осевого, натягу

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный стан | 1987 |

|

SU1423195A1 |

| Рабочая клеть прокатного стана | 1988 |

|

SU1667960A2 |

| Рабочая клеть прокатного стана | 1986 |

|

SU1362515A1 |

| Рабочая клеть прокатного стана | 1987 |

|

SU1433511A1 |

| Предварительно напряженная прокатная клеть | 1987 |

|

SU1440570A1 |

| Прокатный стан | 1988 |

|

SU1600867A1 |

| Рабочая клеть прокатного стана | 1988 |

|

SU1585030A1 |

| Прокатный стан | 1986 |

|

SU1405910A1 |

| Прокатная клеть | 1986 |

|

SU1342545A1 |

| УЗЕЛ ТОРМОЗА НАЖИМНЫХ ВИНТОВ ОБЖИМНОГО СТАНА | 1997 |

|

RU2136416C1 |

Изобретение относится к черной и цветной металлургии, а именно к прокатным клетям для производства полосовых, сортовых и фасонных, в том числе высокоточных, профилей с постоянным и переменным по длине полосы сечениями. Цель изобретения - упрощение конструкции клети за счет использования существующих регулируемых тормозных устройств для создания и регулировки величины осевого натяга в упорных подшипниках, увеличение долговечности упорных подшипников путем снижения действующих на них в процессе прокатки осевых усилий, повышение точности прокатки и расширение технологических возможностей клети. Выполнение шевронного колеса 11 из двух косозубых шестерен 12 и 13 позволяет обеспечить постоянное и независимое от направления осевых составляющих усилия прокатки направление осевых усилий, действующих на упорные подшипники. При этом эти усилия снижаются в 5-11 раз. Шестерни 12 и 13 могут посредством подвижной шпонки, каждая в отдельности или совместно, быть связанными с рабочими валками 1. Управление тормозами валков и подвижными шпонками производится от месдоз, установленных между подушками и станиной в направлении осей валков. Это позволяет за счет изменения трмозных моментов на валках и направления осевых усилий в косозубых зацеплениях шестерен 12, 13 и 20 обеспечить в процессе прокатки постоянное соотношение величин осевой составляющей от усилия прокатки и осевого усилия косозубого зацепления. 1 з.п. ф-лы, 6 ил.

А-А

с

в

(Л

ел

31507

в уП П хп.гх подшипниках, увеличение ;1О. И овС Ч11Ости упорных подигипников путем снижения AeflcTByionaix на них в процессе прокатки осевых усилий, по- вьшгенио точности прокатки и расширение технологических возможностей клети. Выполнение шевронного колеса 11 из двух косозубых шестерен 12 и 13 позволяет обеспечить постоянное и не- зависимое от направления осевых составляющих усилия прокатки, направление осевых усилий, действующих на упорные подшипники. При этом эти усилия снижаются в 5-11 раз. Шестерни 12 и 13 могут посредством подвижной

Изобретение относится к черной и цветной металлургии, а именно к прокатным клетям для производства полосовых, сортовых и фасонных, я том числе высокоточных профилей с посто- янным и переменным по длине полосы сечением.

Цель изобретения - упрощение конструкции клети путем использования существующих регулируемых тормозных

устройств для создания и регулировки величины осевого натяга в упорных подшипниках, увеличение долговечности упорных подшипников путем снижения действующих на них в процессе прокат ки осевых усилий, повышение точности прокатки и расширение технологических возможностей каети.

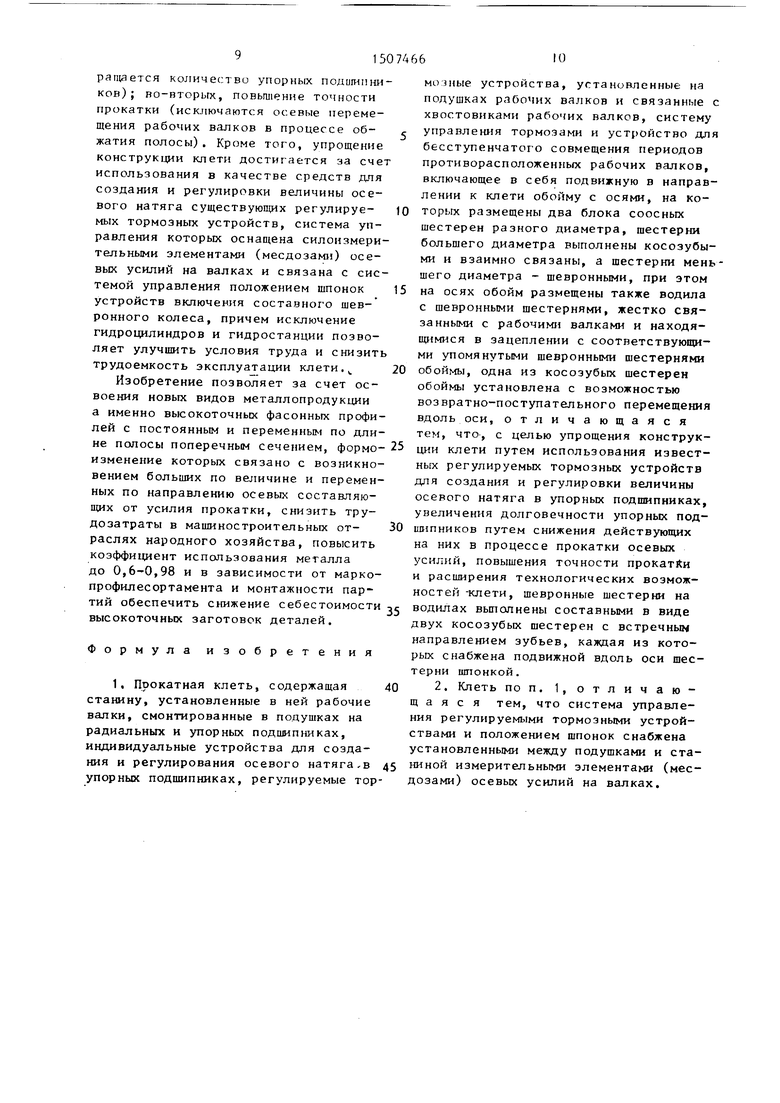

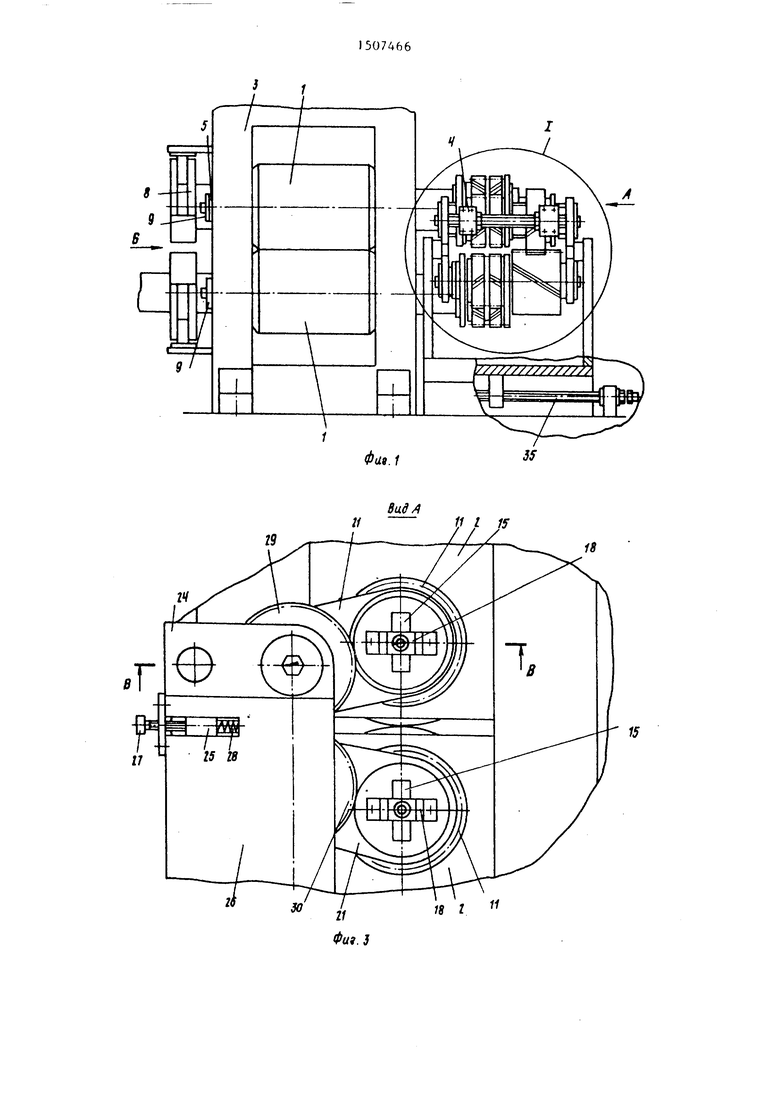

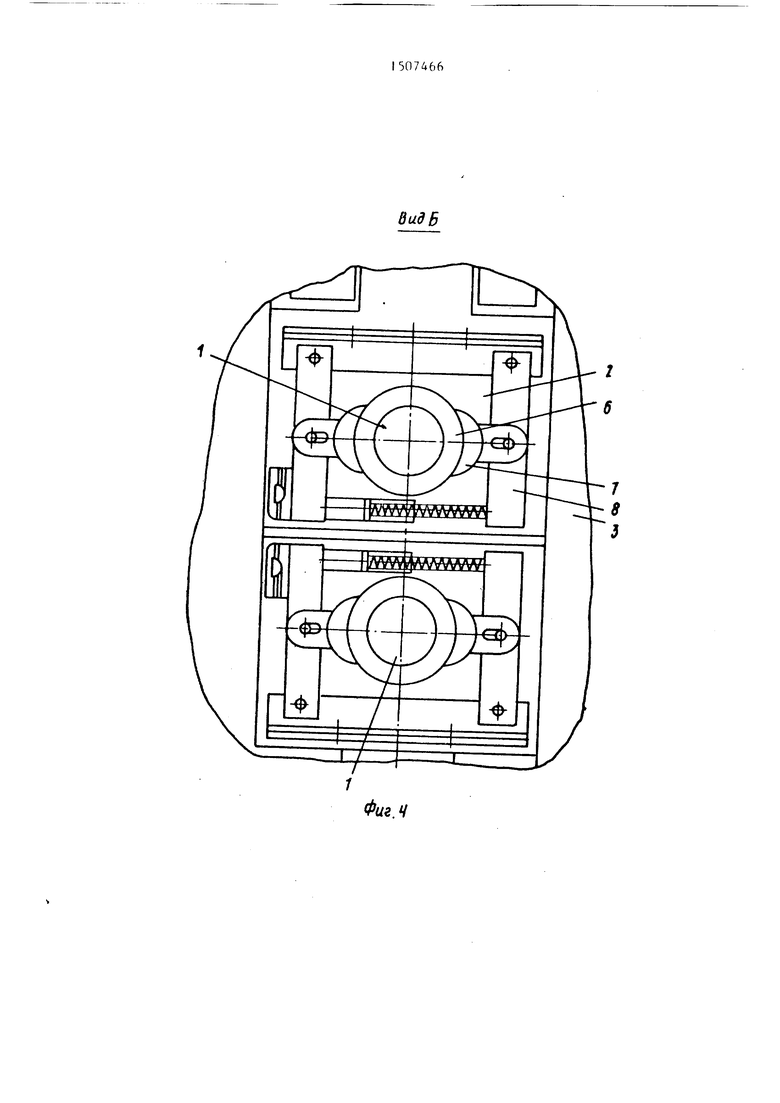

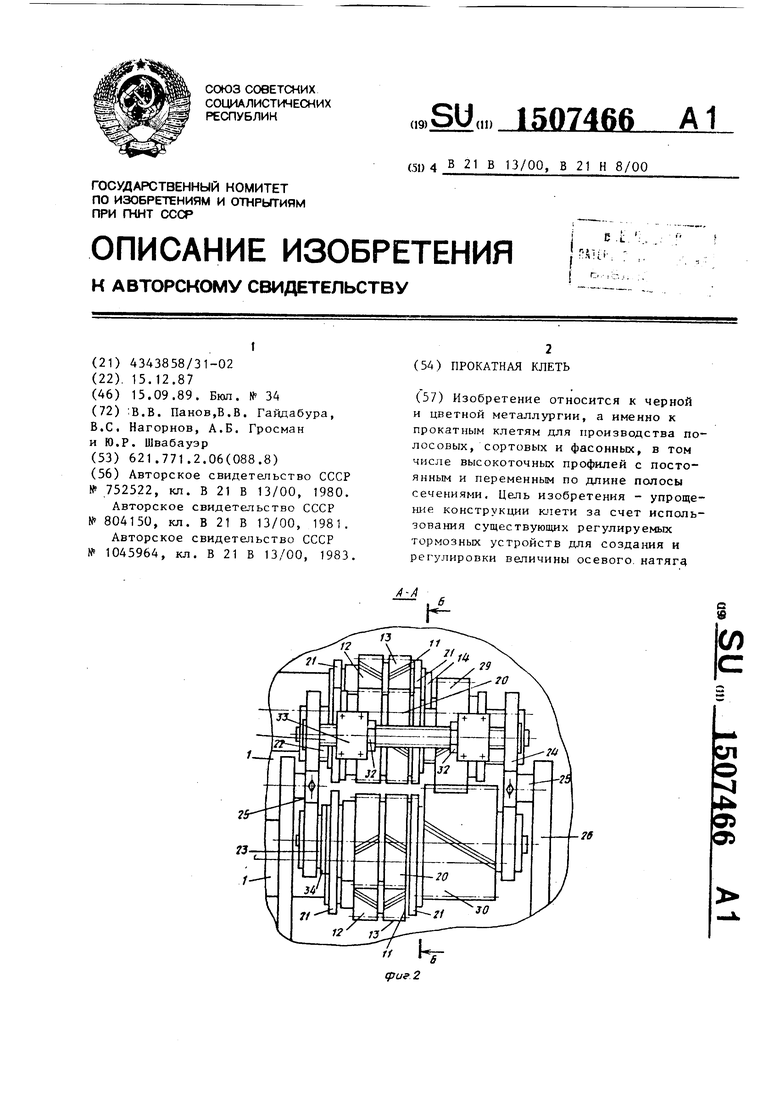

На фиг. 1 приведена клеть, вид по оси прокатки; на фиг. 2 - узел I на фиг, 1; на фиг, 3 - вид А на фиг. 1; на фиг. 4 - вид Б на фиг. 1; на фиг, 5 - разрез В-В на фиг. 3; на

фиг. 6 - разрез Г-Г на фиг. 5. I

Прокатная клеть содержит валки 1,

смонтированные на радиальных и упорных подшипниках (не показано) в поду ках 2, установленных в станине 3, j устройства для установки осевого лиф та в упорных подшипниках (не показано) в виде регулировочных гаек, воздействующих с упорными подшипниками с помощью промежуточных втулок и прокладок (не показано), устройство для бесступенчатого совмещения периодов А противорасположенных рабочих валков 1, устройства осевой регулировки 3 верхнего рабочего валка и радиаль,„

шпонки, каж.чая в отдельности или со- совместно, быть связанными с рабочими валками 1. Управление тормозами валков и подвижными шпонками производится от месдот, установленных между подушками и станиной в направлении осей валков. Это позволяет за счет изменения тормозных моментов на валках и направления осевых усилий в косозубых зацеплениях шестерен 12, 13 и 20 обеспечить в процессе прокатки постоянное соотношение величин осевой составляющей от усилия прокатки и осевого усилия косозубого зацепления. 1 з.п. ф-лы, 6 ил.

25

30

45

(п- -. , 35

40

ной регулировки (не показано) верхнего и нижнего рабочих валков 1. На хвостовики рабочих валков 1 насажены барабаны 6, взаимодействующие с колодками 7 регулируемых тормозных устройств, например, колодочных тормозов 8, установленных на подушках 2 рабочих валков 1. Между планками 9 подушек 2 и станиной 1 установлены силоизмери- тельные элементы (месдозы) (не показано), предназначенные для измерения осевых усилий на валках 1.

«

Устройство для бесступенчатого совмещения периодов 4 рабочих валков 1 содержит смонтированные посредством шпонок 10 на хвостовиках рабочих валков 1 с возможностью свободного взаимного поворота составные шевронные колеса 11, каждое из которых состоит из двух соосных косозубых колес 12, 13 со встречным направлением зубьев. Фиксация колес 12, 13 от осевых перемещений осуществляется с помощью упорных буртов, вьтопненных соответственно на хвостовиках рабочих валков 1 и в расточках косозубых колес 12 и упорных щайб 14. Шпонки 10 вы- . полнены подвижными в направлении осей рабочих валков 1 и связаны между собой траверсой 15, которая в свою очередь снабжена штоком 16, разме- щенньм в расточке корпуса 17 фиксатора 18, скрепленного с упорной шайбой 14. Рабочая длина щпонки 10 не превышает ширины любого из косозубых колес 12,13, Хвостовик штока 16 снабжен проточкой, сопрягаемой с рычагами

51507466

19 системы управления (не показано) цтонками 10. Составные шевронные колеса 12,13 образуют зубчатые зацепления с шевронными шестернями 20 и связаны с ними с помощью водил 21. Шевронные шестерни 20 смонтированы на осях 22, 23 обоймы 24, установленной на направляющих 25, обеспечивающих ее перемещение в направлении,JQ перпендикулярном плоскости осей рабочих валков 1 подвижной рамы 26. Одно из водил 21 каждой шевронной зубчатой пары снабжено регулируемыми упорами (не показано) их углового по- 5 ложения по отношению к обойме 24, вы- полненньос, например, в виде объемных кронштейнов с регулировочным винтом, прикрепленных к обойме 24, а обойма 24 - устройством перемещения ее в 20 раме 26, выполненным в виде передачи винт-гайка 27, и пружины 28, установленной с противоположной передачи винт-гайка 27 стороны в пазу обоймы 24. Соосно каждой из шевронных шесте- 25 реи 20 на осях 22 и 23 установлены находящиеся во взаимном зацеплении косозубые шестерни 29,30, диаметры которых больше диаметров шевронных

ных рабочих валков 1, устанавливаются соответственно на плитовину и направляющие подвижной рамы 26. Съемными кронштейнами с регулировочными винта- Nin (не показано) и передачей винт- гайка 27 устанавливается соосность осей составных шевронных колес 11 и ;рабочих валков. С помощью устройства 35 рама 26 перемещается к прокатной кчети и производится сопряжение внутренних расточек составных шевронных

колес 11 с хвостовиками рабочих валков 1. Далее посредством устройства 35 и вращением поворотной поводковой гайки 32, смонтированной в разъемном корпусе поводка 33, взаимодействующего с шевронной шестерней 20, составные шевронные колеса 11 прижимаются к упорным буртам хвостовиком рабочих валков 1, Вращением рабочих валков 1 производится совмещение продольных осей ишоночных пазов хвостовиков рабочих валков 1 и составных шевронных колес шестерен 11 в одной плоскости. Соосность продольных осей шпоночных пазов составных частей шевронных колес, а именно косозубых колес 12 и 13, обеспечивается при сборке устройшестерен 20. Одна из шевронных шесте- 30 бесступенчатого совмещения париодов противорасположенных валков 1, и в силу того, что каждое из составляющих шевронного колеса 11 находится в постоянном зацеплении с общей для них шевронной шестерней 20, взаимное угловое положение косозубых колес 12 и 13 остается неизменным на протяжении всего периода эксплуатации устройства 4, а следовательно, обеспечивается соосность продольных осей шпоночных пазов косозубых колес 12 и 13. Затем упорными шайба 14 в сборе со шпонкой 10, фиксатор 18 и рычагами 19 системы управл шпонками

рен 20 (верхняя) и косозубая шестерня 29 сопрягаются с осью 22 посредством, например, шлицевого соединения и снабжены устройствами их осевого перемещения, выполненными в виде винта

31 и поворотных поводковых гаек 32, смонтированных в разъемных корпусах поводков 33, а другая шевронная шестерня 20 (нижняя) и косозубая шестерня 30 зафиксированы от осевых переме- щений, например, с помощью гайки 34. Перемещение рамы 26 в направлении осей рабочих валков 1 осуществляется устройством 35.

Прокатная клеть работает следующим образом.

Предварительно собранные и настроенные, известным образом станина 3 с рабочими валками 1, регулируемыми тормозными устройствами, например, колодочными тормозами 8, устройствами радиальной (не показано) и осевой 5 регулировки рабочих валков 1, сило- измерительными элементами (месдозами)

(не показано) осевых усилий на рабо- с менно с этим подвижные шпонки 10 рычих валках 1,установленных между планками 9 подушек 2 и станиной 3 и устройство 4 для бесступенчатого совмещения периодов противорасположенчагами 19 системы управления шпонками и регулируемыми тормозными устройствами, например, колодочными тормозами 8 (система управления прокатной

ных рабочих валков 1, устанавливаютс соответственно на плитовину и направляющие подвижной рамы 26. Съемными кронштейнами с регулировочными винта Nin (не показано) и передачей винт- гайка 27 устанавливается соосность осей составных шевронных колес 11 и ;рабочих валков. С помощью устройства 35 рама 26 перемещается к прокатной кчети и производится сопряжение внутренних расточек составных шевронных

колес 11 с хвостовиками рабочих валков 1. Далее посредством устройства 35 и вращением поворотной поводковой гайки 32, смонтированной в разъемном корпусе поводка 33, взаимодействующего с шевронной шестерней 20, составные шевронные колеса 11 прижимаются к упорным буртам хвостовиком рабочих валков 1, Вращением рабочих валков 1 производится совмещение продольных осей ишоночных пазов хвостовиков рабочих валков 1 и составных шевронных колес шестерен 11 в одной плоскости. Соосность продольных осей шпоночных пазов составных частей шевронных колес, а именно косозубых колес 12 и 13, обеспечивается при сборке устрой5

Q

5

0

риодов противорасположенных валков 1, и в силу того, что каждое из составляющих шевронного колеса 11 находится в постоянном зацеплении с общей для них шевронной шестерней 20, взаимное угловое положение косозубых колес 12 и 13 остается неизменным на протяжении всего периода эксплуатации устройства 4, а следовательно, обеспечивается соосность продольных осей шпоночных пазов косозубых колес 12 и 13. Затем упорными шайба 14 в сборе со шпонкой 10, фиксатор 18 и рычагами 19 системы управл шпонками

10осуществляется осев угловая фиксация составных шевронных колес

11на хвостовиках рабочих валков 1,

а осевым перемещением косозубой шестерни 29 (нижний рабочий валок 1 заторможен соответствующим колодочным тормозом 8) - бесступенчатое совмещение периодов противорасположенных рабочих валков 1.

Включается привод клети и одновременно с этим подвижные шпонки 10 рычагами 19 системы управления шпонками и регулируемыми тормозными устройствами, например, колодочными тормозами 8 (система управления прокатной

клети), сопрягаются с каждым из косо- эубых колес 12 н 13, в результате чего осепые усилия на упорных подиип- никах (не показано) рабочих валков 1 при холостой прокрутке ютети отсутствуют (косозубые колесэ 12 и 13 выполняют роль шевронного колеса). При задаче полосы в момент ее захвата рабочими валками 1 возникающие осевые составляющие Р от усилия прокатки Р регистрируются силоизмерительными элементами (не показано), показания которых передаЬтся в контрольный блок, управляющий изменением силы то- ка (изменением усилия прижатия колодок 7 к барабанам 6) в электромагните (регулируемого тормозного устройства, например колодочного тормоза 8 и осевым положением шпонок 10 на хвостови- ках рабочих валков . В зависимости от величины и направления осевых составляющих от усилия прокатки каждый из валков нагружается соответствуюсцим тормозным моментом и устанавливается требуемое осевое положение шпонок. В силу ТОГО , что тормозные моменты на рабочих валках 1 могут изменяться в широком диапазоне и составляют существенную часть от величины крутящего момента на рабочих валках, а направление осевых усилий в косозубых зубчатых зацеплениях 12,13,20 может быть любым, величина осевого усилия в упомянутых косозубых зацеплениях может также изменяться в широком диапазоне Отсюда имеется реальная возможность в зависимости от показаний силоизме- рительных элементов (не показано) за счет изменения величины тормозных моментов на рабочих валках 1 и перемещения подвижных пшонок 10 обеспечить в процессе прокатки следующее постоянное соотношение величин осевой сос

тавляющей Рд от усилия прокатки Р и осевого усилия А, соответствующего косозубого зубчатого зацепления А 0,88-0,5 Р„ или А 1,2-1,5 РО, при этом имеется возможность обеспечения постоянного направления результирующей от осевых усилий А и Р., на протяжении всего процесса формоизменения полосы, что в свою очередь обуславливает возможность установки в подшипниковых опорах каждого рабочего валка по одному упорному подтип нику одностороннего действия.

Таким образом, учитывая противоположные направления усилий Р и А,

0

5 о 5

на упорные подигимники рабочих валков 1 в процессе деформации полосы будет действовать осевое усилие (осевой натяг), равное 0,2-0,5 Р и имеющее постоянное направление на протяжении всего процесса формоизменения полосы, в том числе и при деформации высокоточных периодических профилей, формоизменение которых связано с изменением направления осевых составляющих от усилия прокатки в процессе их обжатия,

Область применения данного технического решения не ограничивается рассмотренным выше исполнением прокатной клети.

Целесообразно использование данного технического решения и для конст- рук1дии прокатной клети с реечньм приводом, рейка которого расположена между осями рабочих валков и взаимодействует с каждьм из составных шевронных колес, смонтированных на хвостовиках рабочих валков, предназначенной для осуществления способа шаговой деформации и прокатки коротки; высокочастотных заготовок деталей. Такая клеть сочетает простоту ее кон- струки 1и с высокой точностью прокатки и долговечностью упорных подшипников.

Расиирение технологических возможностей клети обеспечивается за счет расширения сортамента высокоточных профилей постоянного и переменного по длине сечения путем освоения производства профилей, формоизменение которых связано с возникновением значительных по величине и переменных по направлению (в т.ч. и в процессе обжатия полосы) осевых составляющих от усилия прокатки, так как данное техническое решение позволяет обеспечить постоянное, независящее от 5 направления осевых составляюш;их усилия прокатки, направление осевых усилий действующих на упорные подшипники, причем величина этих усилий в 5-11 раз меньше величин осевого натяга в упорных подшипниках в известных решениях. Резкое снижение осевых усилий, действующих в процессе деформации полосы на упорные подшипники, обуславливает увеличение их долго0

5

0

0

вечности, а стабильное, не зависящее от направления усилий прокатки, направление осевого натяга обеспечивает: во-первых, упрощение конструкции подшипниковых опор (в два раза сокращается количество упорных подитшш ков) ; во-вторых, повышение точности прокатки (исключаются осевые перемещения рабочих валков в процессе об- жатия полосы). Кроме того, упрощение конструкции клети достигается за счет использования в качестве средств для создания и регулировки величины осевого натяга существующих регулируе- мых тормозных устройств, система управления которых оснащена силоизмери- тельными элементами (месдозами) осевых усилий на валках и связана с системой управления положением щпонок устройств включенкя составного шевронного колеса, причем исключение гидроцилиндров и гидростанции позволяет улучшить условия труда и снизить трудоемкость эксплуатации клети.

Изобретение позволяет за счет освоения новых видов металлопродукции а именно высокоточньгх фасонных профилей с постоянным и переменным по длине полосы поперечным сечением, формо- изменение которых связано с возникновением больших по величине и переменных по направлению осевых составляющих от усилия прокатки, снизить трудозатраты в машиностроительных от- раслях народного хозяйства, повысить коэффициент использования металла до 0,6-0,98 и в зависимости от марко- профилесортамента и монтажности партий обеспечить снижение себестоимости высокоточных заготовок деталей.

Формула изобретения

1, Прокатная клеть, содержащая

станину, установленные в ней рабочие валки, смонтированные в подушках на радиальных и упорных подшипниках, индивидуальные устройства для создания и регулирования осевого натяга,в упорных подшипниках, регулируемые тор

с ю 15 20

25 30

0

5

5

мозные устройства, установленные на подушках рабочих валков и связанные с хвостовиками рабочих валков, систему управления тормозами и устройство для бесступенчатого совмещения периодов противорасположенных рабочих валков, включающее в себя подвижную в направлении к клети обойму с осями, на которых размещены два блока соосных шестерен разного диаметра, шестерни большего диаметра выполнены косозубы- ми и взаимно связаны, а шестерни меньшего диаметра - шевронными, при этом на осях обойм размещены также водила с шевронными шестернями, жестко связанными с рабочими валками и находящимися в зацеплении с соответствующими упомянутыми шевронными шестернями обоймы, одна из косозубых шестерен обоймы установлена с возможностью возвратно-поступательного перемещения вдоль оси, отличающаяся тем, что, с целью упрощения конструкции клети путем использования известных регулируемых тормозных устройств для создания и регулировки величины осевого натяга в упорных подшипниках, увеличения долговечности упорных подшипников путем снижения действующих на них в процессе прокатки осевых усилий, повышения точности прокатЛи и расширения технологических возможностей -клети, шевронные шестерни на водилах выполнены составными в виде двух косоэубых шестерен с встречным направлением зубьев, каждая из которых снабжена подвижной вдоль оси шестерни шпонкой.

19

14

Фа8.1

18

15

18 г.

11

Фиг.Ч

31

V W 11 rj

Vl-

./5 f7 iq

Й/

W

Авторы

Даты

1989-09-15—Публикация

1987-12-15—Подача