ной втулке 135Установленной в опоре скольжения со смазкой под давлением с возможностью осевого смещения, С другой стороны деталь поджата силовыми элементами О к базирующему центру. Переходная втулка 13 связан в осевом направлении посредством упорного подшипника 15 с силовыми элементами 11, установленными на корпусе 1, каждый из которых соединен с силочувствительным элементом опоры скольжения - полостью 4, рас1

Изобретение относится к станкостроению и может быть использовано при обработке деталей типа тел вращения, преимущественно имеющих коническую базовую поверхность, например инструментальных оправок.

Целью изобретения является повышение точности обработки путем повышения жесткости опоры.

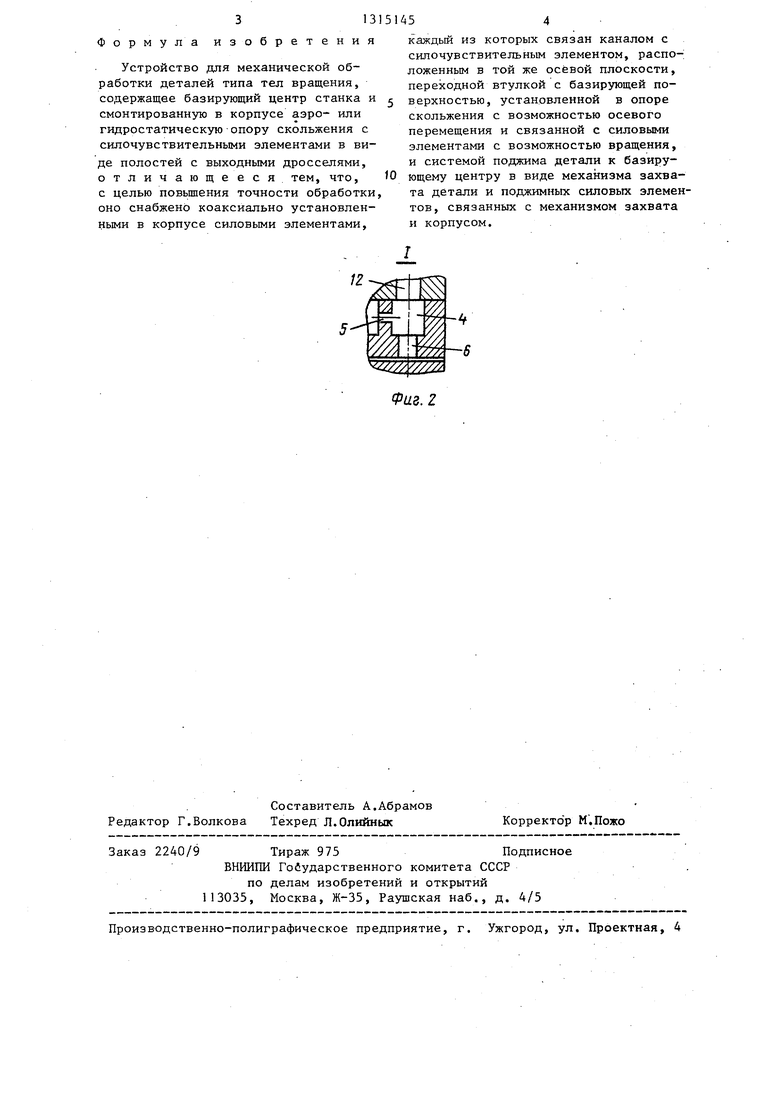

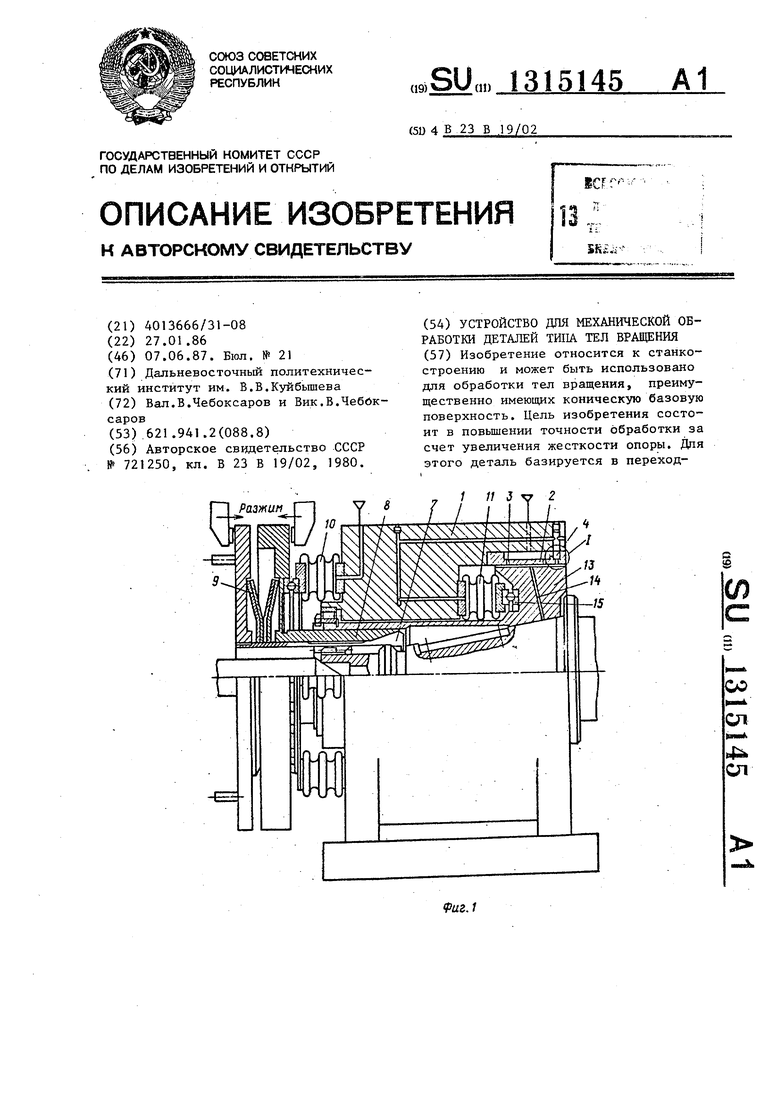

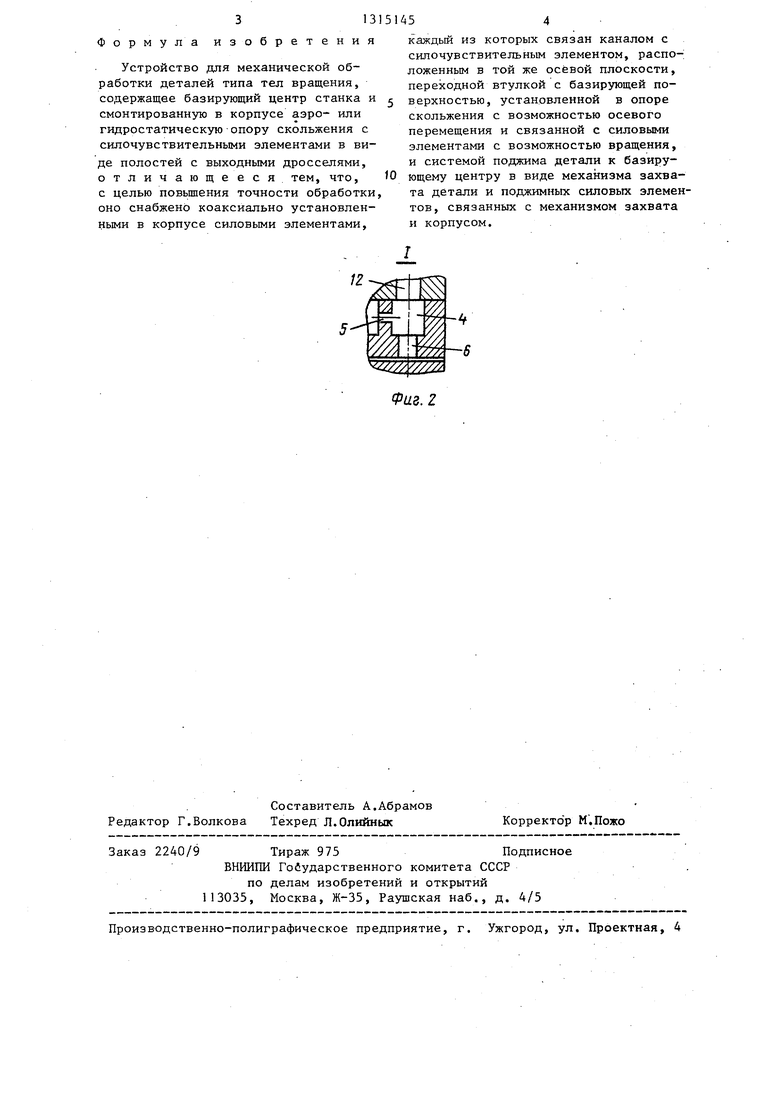

На фиг, 1 дано предлагаемое уст- ройство, общий вид; на фиг, 2 - узел

1на фиг, 1.

Устройство содержит корпус 1, за- крепленньш на станке так, что опора скольжения корпуса концентрична оси цен тров станка.

Опора скольжения включает втулку

2с расположенными в симметричных осевых плоскостях входными дросселям

3и силочувствительными элементами в виде полостей 4 с входными дросселями 5 и выходными отверстиями 6. Устройство также содержит систему поджима детали к базирующему центру, включающую зажимную цангу 7 с повод- ковым фланцем, зажимную втулку 8 с фланцем, причем фланцы разделены пружинами 9 и поджаты к базирующему центру станка поджимными силовыми элементами-сильфонами 10, закреплен- ными симметрично на корпусе 1. В последнем вдоль оси центров установлены силовые элемекты-сильфоны 11, соединенные каналами 12 с расположенными в тех же осевых плоскостях по- лостями 4. В устройство также входит переходная втулка 13 с отверстиями

14 для чистки базовых поверхностей соединенная с силовыми элементами по145

I положенной в той же осевой плоскости. При радиальном смещении детали , под действием силы резания в полости 4 повышается давление рабочей среды, передающееся на силовые элементы 11. Последние оказывают на переходную втулку 13 и деталь вращающий момент, который вместе с моментом от опоры скольжения уравновешивает момент сил резания и выводит деталь на линию центров с высокой точностью. 2 Ш1.

ср.едством упорного подшипника 15, установленного на ее торце.

Рабочей средой устройства может быть жидкость или сжатый воздух (при небольших силах резания, при щлифовании).

Устройство работает следующим образом.

Перед установкой детали цанговый захват разжимается внешним приводом. Деталь ме,дленно устанавливается на центр станка,, при этом в,зазор по базовым поверхностям через отверстия 14 под. давлением проходит рабочая среда, очищая поверхности от загрязнения. После того, как зазор полностью выберется, цанга 7 зажимается втулкой 8 под действием пружины 9, а сильфоны 10 поджимают деталь к ценру. Переходная втулка 13, а вместе с ней и деталь центрируются в опоре скольжения, В начале обработки под действием силы резания деталь начинает поворачиваться вокруг точки ее установки на центр станка. Уменьшается зазор между переходной втулкой 13 и втулкой 2 в направлении поворота детали. В результате в полости 4, расположенной в этом направлении, повышается давление рабочей среды, которое через канал 12 передается на соответствующий силовой элемент 11. Последний через подшипник 15 ока зывает на переходную втулку 13 и деталь вращаюш 1Й момент, который вместе с моментом от опоры скольжения уравновешивает момент сил резания и выводит деталь на линию центров с высокой точностью.

313151

Формула изобретения

Устройство для механической обработки деталей типа тел вращения, содержащее базирующий центр станка и смонтированную в корпусе аэро- или гидростатическую опору скольжения с силочувствительными элементами в виде полостей с выходными дросселями, отличающееся тем, что, 0 с целью повьшения точности обработки, оно снабжено коаксиально установленными в корпусе силовыми элементами.

54

каждый из которых связан каналом с силочувствительным элементом, расположенным в той же осевой плоскости, переходной втулкой с базирующей поверхностью, установленной в опоре скольжения с возможностью осевого перемещения и связанной с силовыми элементами с возможностью вращения, и системой поджима детали к базирующему центру в виде механизма захвата детали и поджимных силовых элементов, связанных с механизмом захвата и корпусом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ круглого врезного шлифования маложестких фасонных деталей | 1984 |

|

SU1242317A1 |

| Гидролюнет | 1986 |

|

SU1337228A1 |

| СПОСОБ УСТАНОВКИ ДЕТАЛЕЙ ТИПА ВТУЛКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288077C1 |

| Способ установки детали и устройство для его осуществления (варианты) | 2015 |

|

RU2639589C2 |

| Способ обработки деталей и устройство для его осуществления | 1989 |

|

SU1683868A1 |

| Задняя бабка токарного станка | 1980 |

|

SU878417A1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| СПОСОБ УСТАНОВКИ ДЕТАЛИ ПО ПЛОСКОСТИ И ОТВЕРСТИЯМ | 2000 |

|

RU2201322C2 |

| Способ обработки искривленных нежестких цилиндрических деталей с утолщениями на концах | 1979 |

|

SU776748A1 |

| Способ компенсации упругих деформаций технологической системы | 1985 |

|

SU1335415A1 |

Изобретение относится к станкостроению и может быть использовано для обработки тел вращения, преимущественно имеющих коническую базовую поверхность. Цель изобретения состоит в повышении точности обработки за счет увеличения жесткости опоры. Для этого деталь базируется в переходел 00 О1 СП

Редактор Г.Волкова

Составитель А.Абрамов Техред Л.Олкйнык

Заказ 2240/9 Тираж 975Подписное

БНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.2

Корректо р М.Пожо

| Шпиндельный узел | 1977 |

|

SU721250A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-06-07—Публикация

1986-01-27—Подача