13

Изобретение относится к машиностроению и может быть использовано при обработке на металлорежущих станкам в условиях пониженной жесткости технологической системы (системы СПИД).

Цель изобретения - повьшение точности и производительности обработки за счет быстродействия компенсации .упругих деформаций и технологической системы.

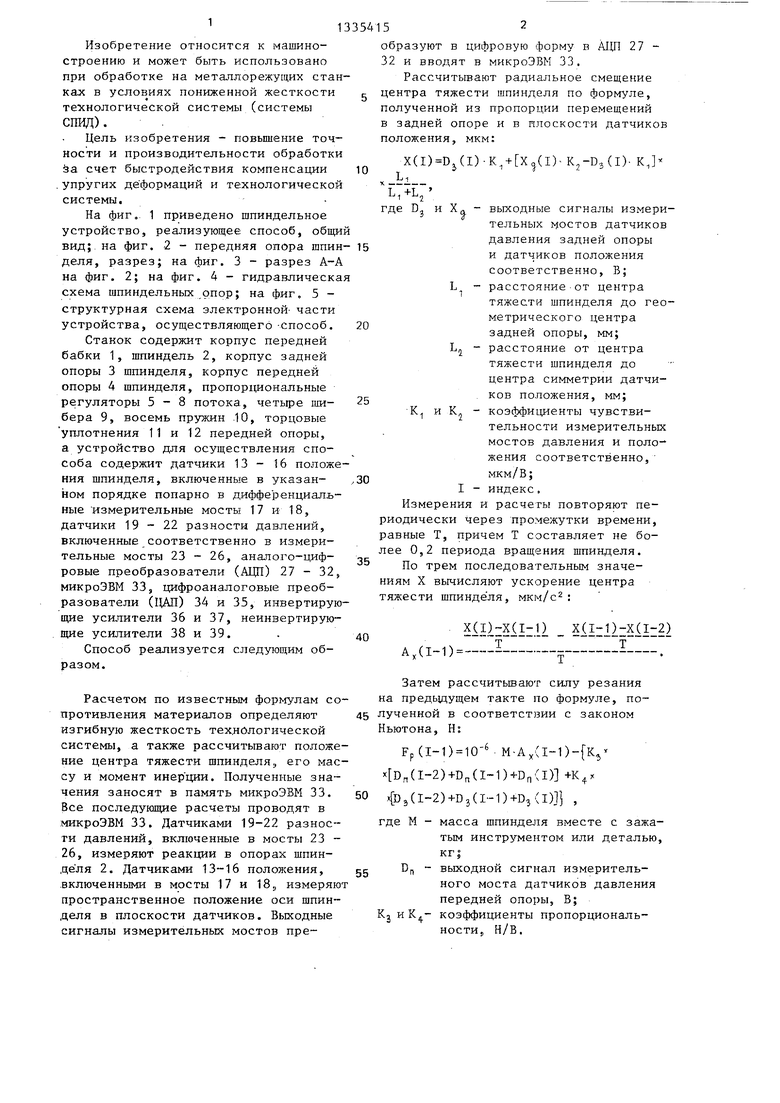

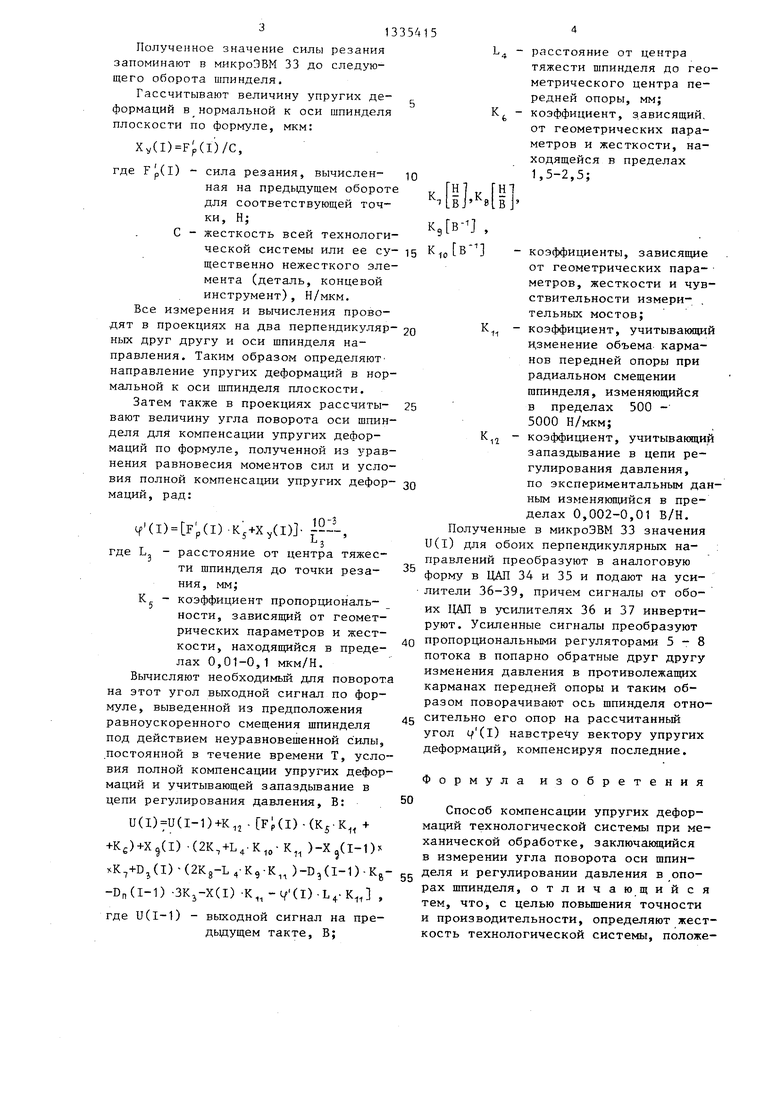

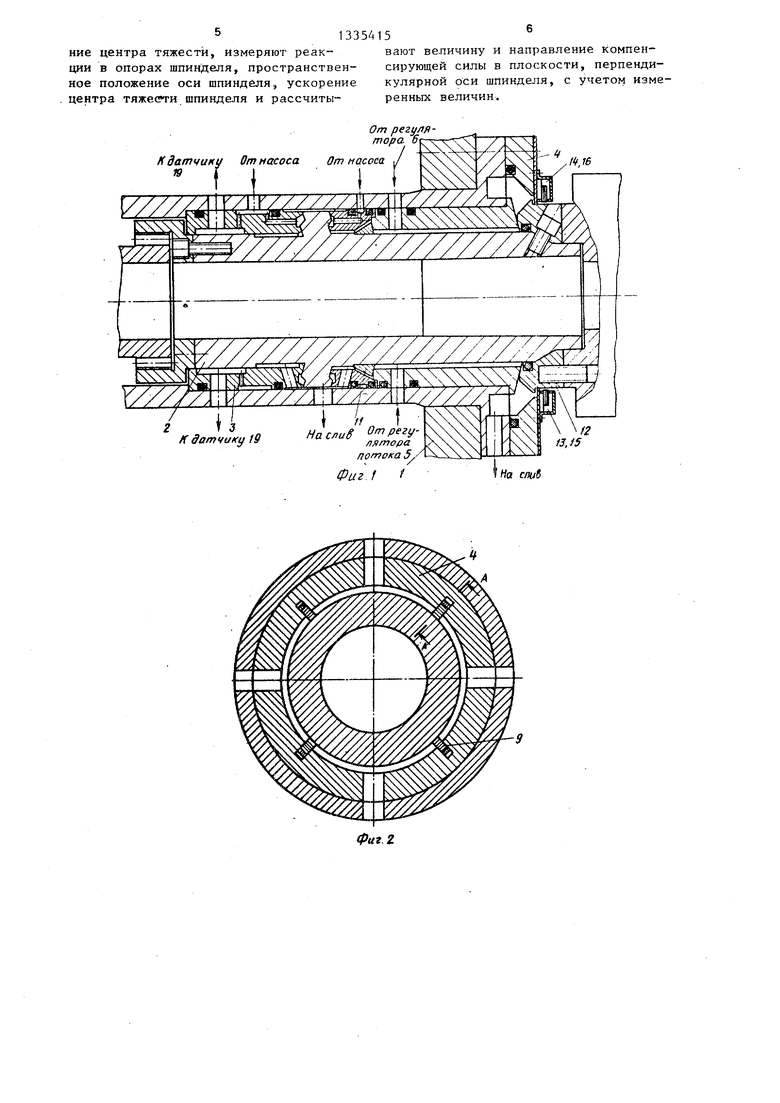

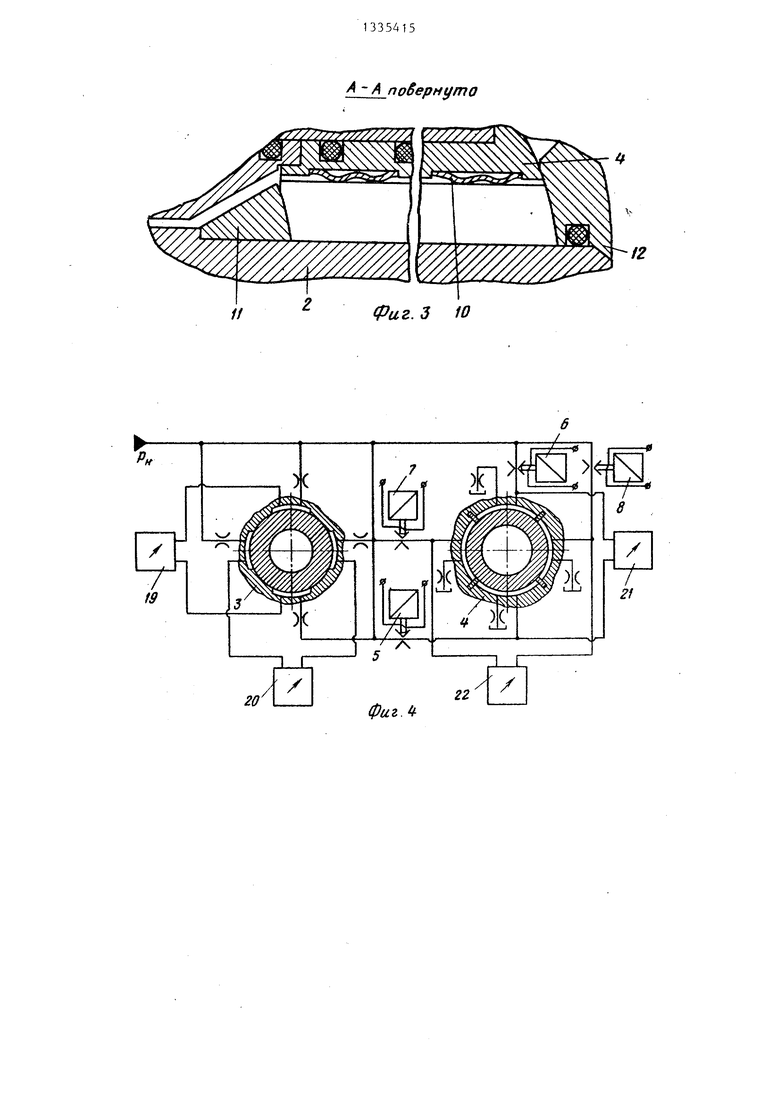

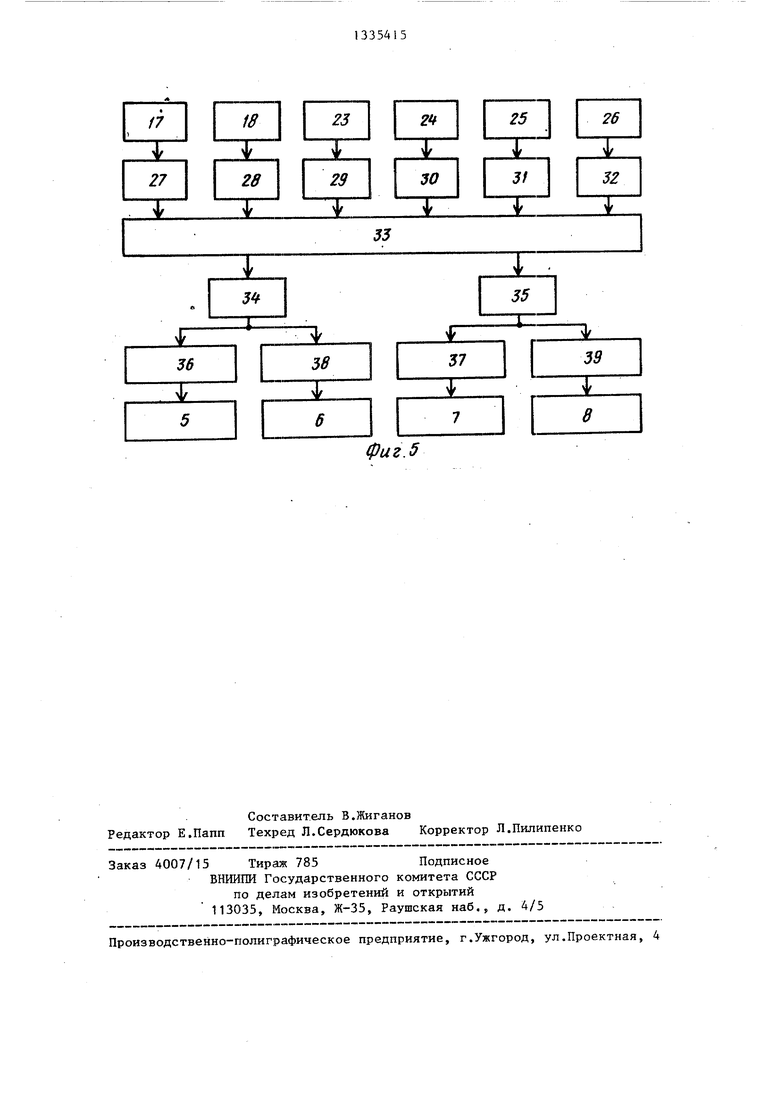

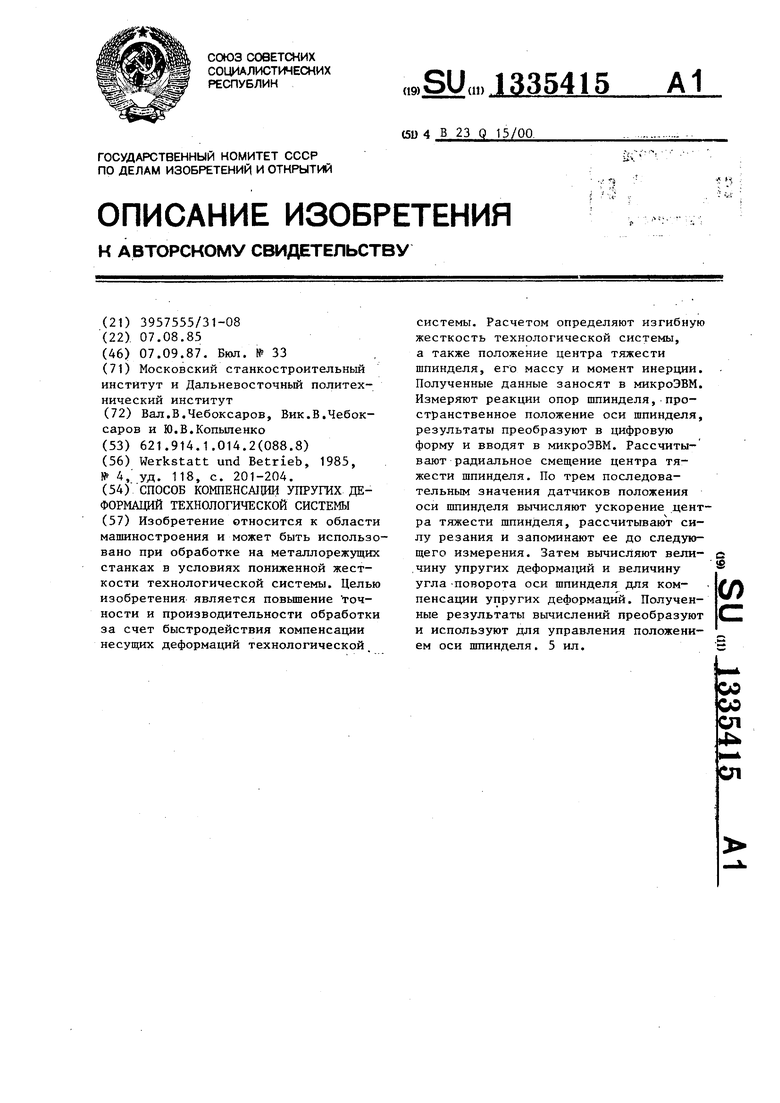

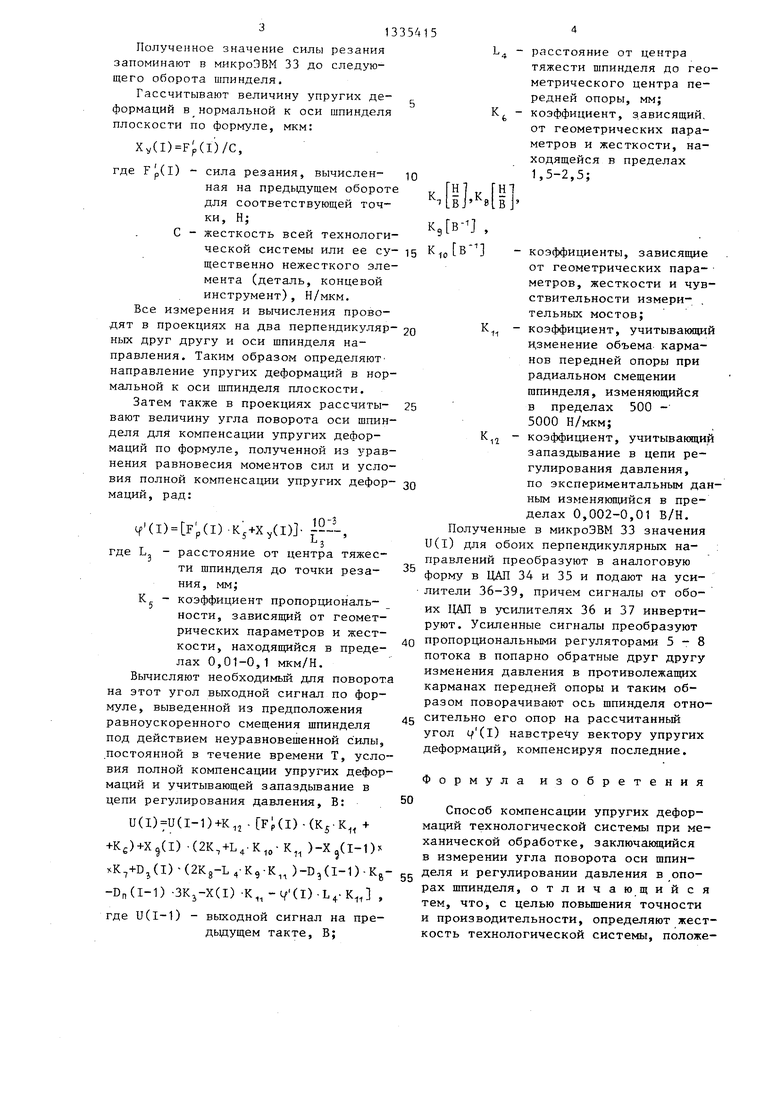

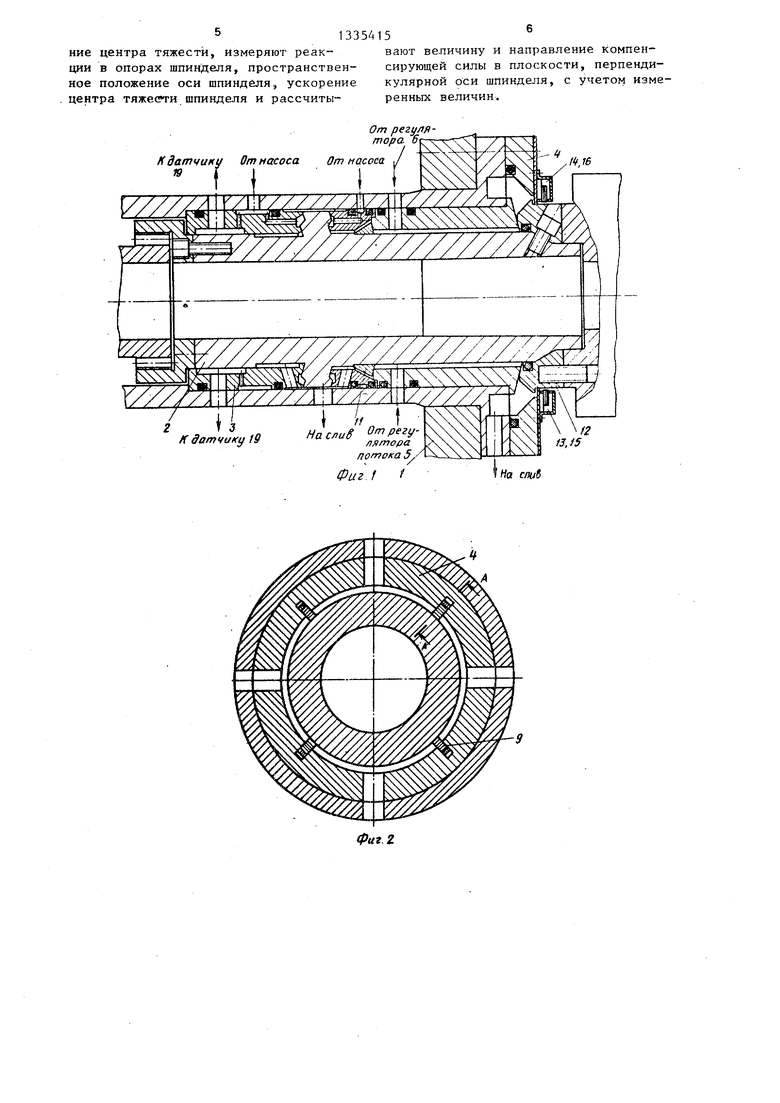

На фиг.. 1 приведено шпиндельное устройство, реализующее способ, общий вид;, на фиг. 2 - передняя опора шпин- деля, разрез; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - гидравлическая схема шпиндельных опор; на фиг. 5 - структурная схема электронной- части устройства, осуществляющего -способ.

Станок содержит корпус передней бабки 1, шпиндель 2, корпус задней опоры 3 шпинделя, корпус передней опоры 4 шпинделя, пропорциональные регуляторы 5-8 потока, четыре ши- бера 9, восемь пружин .10, торцовые уплотнения 11 и 12 передней опоры, а устройство для осуществления способа содержит датчики 13 - 16 положения шпинделя, включенные в указан- ном порядке попарно в дифференциальные измерительные мосты 17 и 18, датчики 19-22 разности давлений, включенные соответственно в измерительные мосты 23 - 26, аналого-циф- ровые преобразователи (АЦП) 27 - 32, микроэвм 33, цифроаналоговые преобразователи (ЦАП) 34 и 35, инвертирующие усилители 36 и 37, неинвертирующие усилители 38 и 39. .

Способ реализуется следующим образом.

Расчетом по известным формулам сопротивления материалов определяют изгибную жесткость техлйлогической системы, а также рассчитывают положение центра тяжести шпи.нделя., его массу и момент инер ции. Полученные значения заносят в память микроЭВМ 33. Все последующие расчеты проводят в микроэвм 33. Датчиками 19-22 разности давлений, включенные в мосты 23 - 26, измеряют реакции в опорах шпинделя 2. Датчиками 13-16 положения, .включенными в мосты 17 и 18., измеряют пространственное положение оси шпинделя в плоскости датчиков. Выходные сигналы измерительных мостов пре

152

образуют в цифровую форму в МЩ 27 - 32 и вводят в микроэвм 33.

Рассчитьшают радиальное смещение центра тяжести шпинделя по формуле, полученной из пропорции перемещений в задней опоре и в плоскости датчиков положения, мкм:

X(l)Dj(l)-K + X(l) )- Kj

X tl -

Li+4

где Dj и Xrt - выходные сигналы измерительных мостов датчиков давления задней опоры и датчиков положения соответственно. В; L - расстояние от центра

тяжести шпинделя до геометрического центра задней опоры, мм; L - расстояние от центра тяжести шпинделя до центра симметрии датчи- . ков по.пожения, мм; К и К, - коэффИ1щенты чувствительности измерительных мостов давления и положения соответственно, мкм/В; I - индекс.

Измерения и расчеты повторяют периодически через промежутки времени, равные Т, причем Т составляет не более 0,2 периода вращения шпинделя. По трем последовательным значениям X вычисляют ускорение центра тяжести шпинде ля, мкм/с :

2llil2lllU illIllXiIl2 Т Т

А,(1-1)-

Затем рассчитьшают силу резания на предьщущем такте по формуле, полученной в соответствии с законом Ньютона, Н;

Fp(I-1) М-А,(1-1) (I-2)+Dn(I-1)+Dn(l) 4;Оз(1-2)4-Вз(1-1)+Вз(1)15 ,

где М - масса шпинделя вместе с зажатым инструментом или деталью кг;

D - выходной сигнал измерительного моста датчиков давления передней опоры. В;

Kj и коэффициенты пропорциональности., Н/В.

313

Полученное значение силы резания запоминают в микроЭВМ 33 до следующего оборота шпинделя,

Гассчитывают величину упругих деформаций в нормальной к оси шпинделя плоскости по формуле, мкм:

XV(I)F;,(I)/C,

где Fp(l) сила резания, вычислен- ная на предыдущем обороте для соответствующей точки, Н;

С - жесткость всей технологической системы или ее су- щественно нежесткого элемента (деталь, концевой инструмент), Н/мкм. Все измерения и вычисления проводят в проекциях на два перпендикуляр- ных друг другу и оси шпинделя направления. Таким образом определяют направление упругих деформаций в нормальной к оси шпинделя плоскости.

Затем также в проекциях рассчиты- вают величину угла поворота оси шпинделя для компенсации упругих деформаций по формуле, полученной из уравнения равновесия моментов сил и условия полной компенсации упругих дефор- маций, рад:

10-2

tf4l) Fp(I)-K5+X,(l)J- -,

3

где L. - расстояние от центра тяжести шпинделя до точки резания, мм;

К - коэффициент пропорциональности, зависящий от геометрических параметров и жесткости, находящийся в пределах 0,01-0,1 мкм/Н. Вьгаисляют необходимьй для поворота на этот угол выходной сигнал по формуле, выведенной из предположения

равноускоренного смещения шпинделя под действием неуравновешенной с илы, .постоянной в течение времени Т, условия полной компенсации упругих деформаций и учитывающей запаздьшание в цепи регулирования давления. В:

и(1)и(1-1)+к„ - р;(1)-(К5-к +

+Kg)+X(l) (2К,+Ь4-К„- К, )-Х(1-1)х (l) -(2Kg-L4-K9-K,, )-Вз(1-1) -Dn(l-l) -3Kj-X(l) -К, -ti- CD-L -K J ,

где и(1-1) - выходной сигнал на предыдущем такте. В;

5

5 о

5

0

5

0

5

L - расстояние от центра

тяжести шпинделя до геометрического центра передней опоры, мм;

К - коэффициент, зависящий, от геометрических параметров и жесткости, находящейся в пределах 1,5-2,5; ,, ГН „ ГНТ

,

коэффициенты, зависящие от геометрических параметров, жесткости и чувствительности измери- , тельных мостов;

К - коэффициент, учитывающий изменение объема карманов передней опоры при радиальном смещении гапинделя, изменяющийся в пределах 500 - 5000 Н/мкм;

- коэффициент, учитывакяций запаздывание в цепи регулирования давления, по экспериментальным данным изменяющимися в пределах 0,002-0,01 В/Н. Полученные в микроЭВМ 33 значения и(1) для обоих перпендикулярных на- : правлений преобразуют в аналоговую форму в ЦАП 34 и 35 и подают на усилители 36-39, причем сигналы от обоих ЦАП в усилителях 36 и 37 инвертируют. Усиленные сигналы преобразуют пропорциональными регуляторами 5-8 потока в попарно обратные друг другу изменения давления в противолежащих карманах передней опоры и таким образом поворачивают ось шпинделя относительно его опор на рассчитанньй угол if (l ) навстречу вектору упругих деформаций, компенсируя последние.

Формула изобретения

Способ компенсации упругих деформаций технологической системы при механической обработке, заключакицийся в измерении угла поворота оси шпинделя и регулировании давления в опорах шпинделя, отличающийся тем, что, с целью повышения точности и производительности, определяют жесткость технологической системы, положе 1335415

ние центра тяжести, измеряют реак- вают величину и направление компен- ции в опорах шпинделя, пространствен- сирующей силы в плоскости, перпенди- ное положение оси шпинделя, ускорение кулярной оси шпинделя, с учетом изме- центра тяжести шпинделя и рассчиты- ренных величин.

От регулfl- тора 6

Кдлтчияи От некоей От насоса

f

г Ь

ff датчику 19

Фиг f I

}3,i5

На слиб

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механической обработки и устройство для его осуществления | 1983 |

|

SU1355452A1 |

| Способ круглого врезного шлифования маложестких фасонных деталей | 1984 |

|

SU1242317A1 |

| УСТРОЙСТВО ПРОГНОЗИРОВАНИЯ И УПРАВЛЕНИЯ ТОЧНОСТЬЮ ТОКАРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) | 2008 |

|

RU2386519C2 |

| Устройство для механической обработки деталей типа тел вращения | 1986 |

|

SU1315145A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Гидролюнет | 1986 |

|

SU1337228A1 |

| Устройство для диагностики режущего инструмента | 1988 |

|

SU1572789A1 |

| Устройство для разгрузки звена руки робота | 1990 |

|

SU1779580A1 |

| Способ обработки нежестких деталей | 1982 |

|

SU1085674A1 |

| Способ разгрузки звена руки робота и устройство для его осуществления | 1985 |

|

SU1585150A1 |

Изобретение относится к области машиностроения и может быть использовано при обработке на металлорежущих станках в условиях пониженной жесткости технологической системы. Целью изобретения является повышение точности и производительности обработки за счет быстродействия компенсации несущих деформаций технологической системы. Расчетом определяют изгибную жесткость технологической системы, а также положение центра тяжести шпинделя, его массу и момент инерции. Полученные данные заносят в микроЭВМ. Измеряют реакции опор шпинделя, пространственное положение оси шпинделя, результаты преобразуют в цифровую форму и вводят в микроэвм. Рассчитывают радиальное смещение центра тяжести шпинделя. По трем последовательным значения датчиков положения оси шпинделя вычисляют ускорение центра тяжести шпинделя, рассчитывают силу резания и запоминают ее до следующего измерения. Затем вычисляют вели- .чину упругих деформатщй и величину угла -поворота оси шпинделя для компенсации упругих деформаций. Полученные результаты вычислений преобразуют и используют для управления положением оси шпинделя. 5 ил. (Л 00 САЭ СП 4;ib

А-А повернуто

Фиг. 3 10

20

фиг Л

фиг. 5

| Werkstatt und Betrieb, 1985, № 4, уд | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

| Питательное приспособление к трепальным машинам для лубовых растений | 1922 |

|

SU201A1 |

Авторы

Даты

1987-09-07—Публикация

1985-08-07—Подача