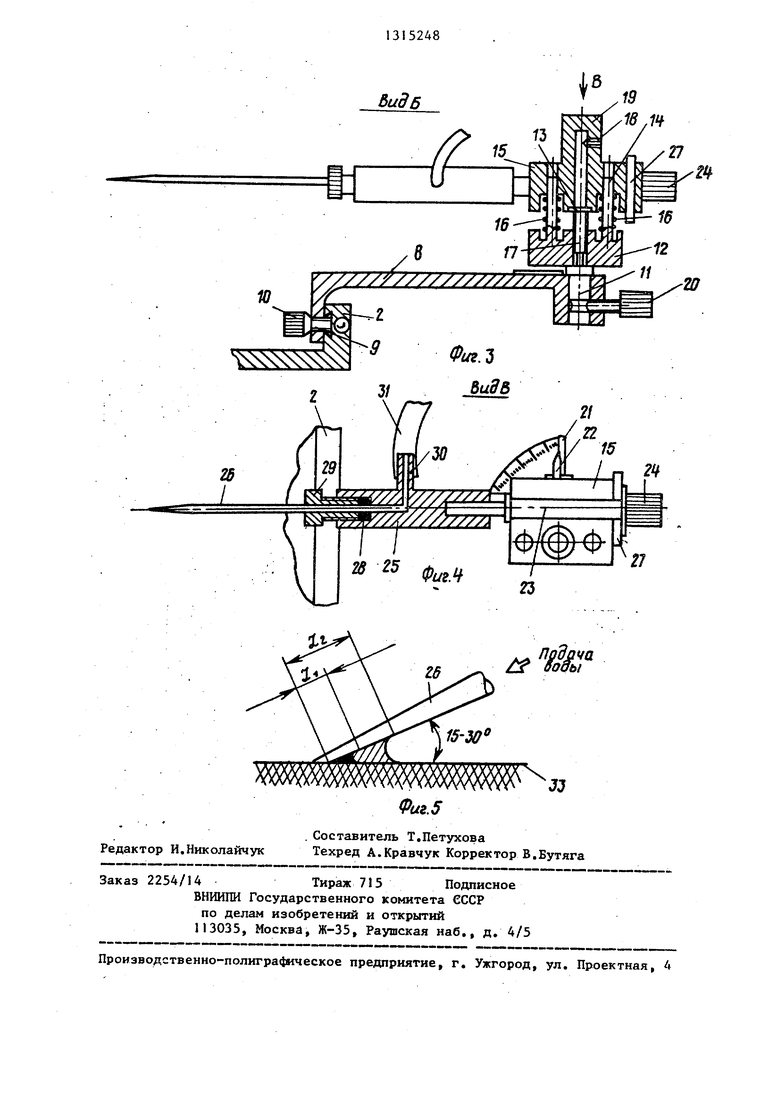

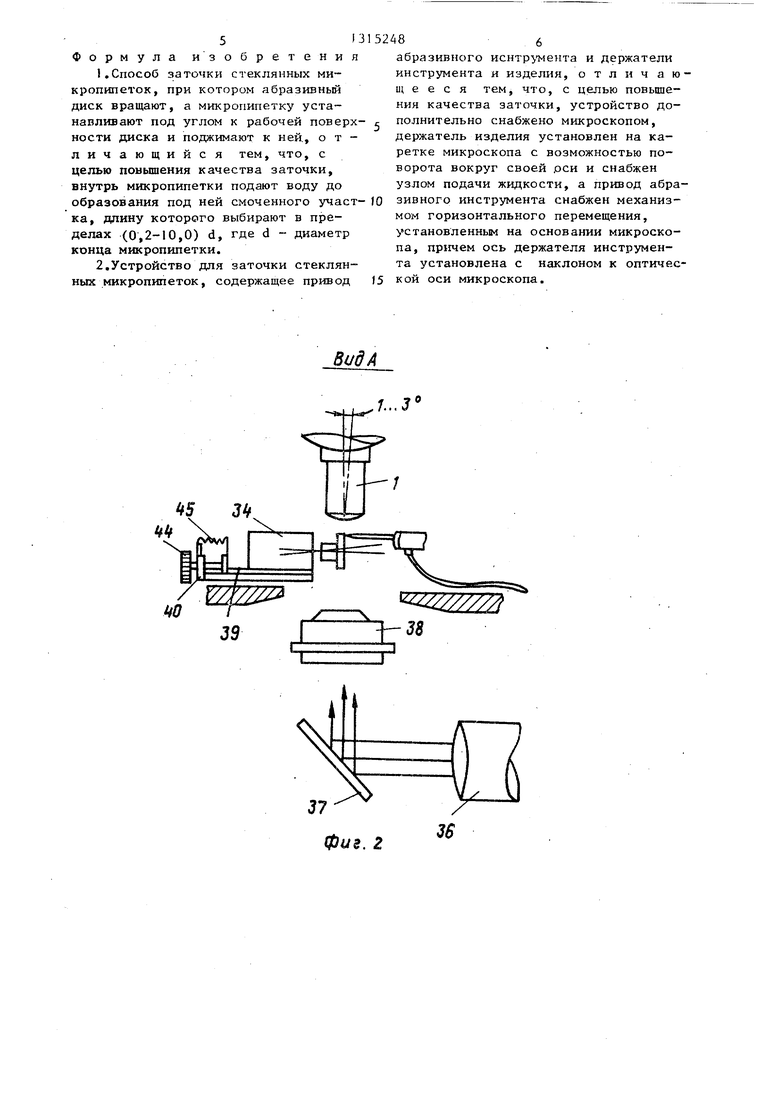

длины смачиваемого водой участка микроиглы, обращенного к рабочей поверхности диска. При черновой заточке длину этого участка устанавливают равной (0,2-0,4) о/ , а при чистовой заточке - (5,0-10,0)е , где d - диаметр конца микроиглы 26, Для полу чения оптимальной геометрии на конце микроиглы формируют дополнительные скосы 5, Устройство для осуществления способа содержит микроскоп 1, на каретке 2 которого установлен с возможностью поворота вокруг своей оси держатель 25 микроиглы 26. Узел

1 Изобретение относится к области

заточки микроинструмента.

Цель изобретения - повышение качества заточки микроинструнента путе обеспечения тонкой регулировки усилия прижатия затачиваемого изделия к поверхности абразивного инструмента.

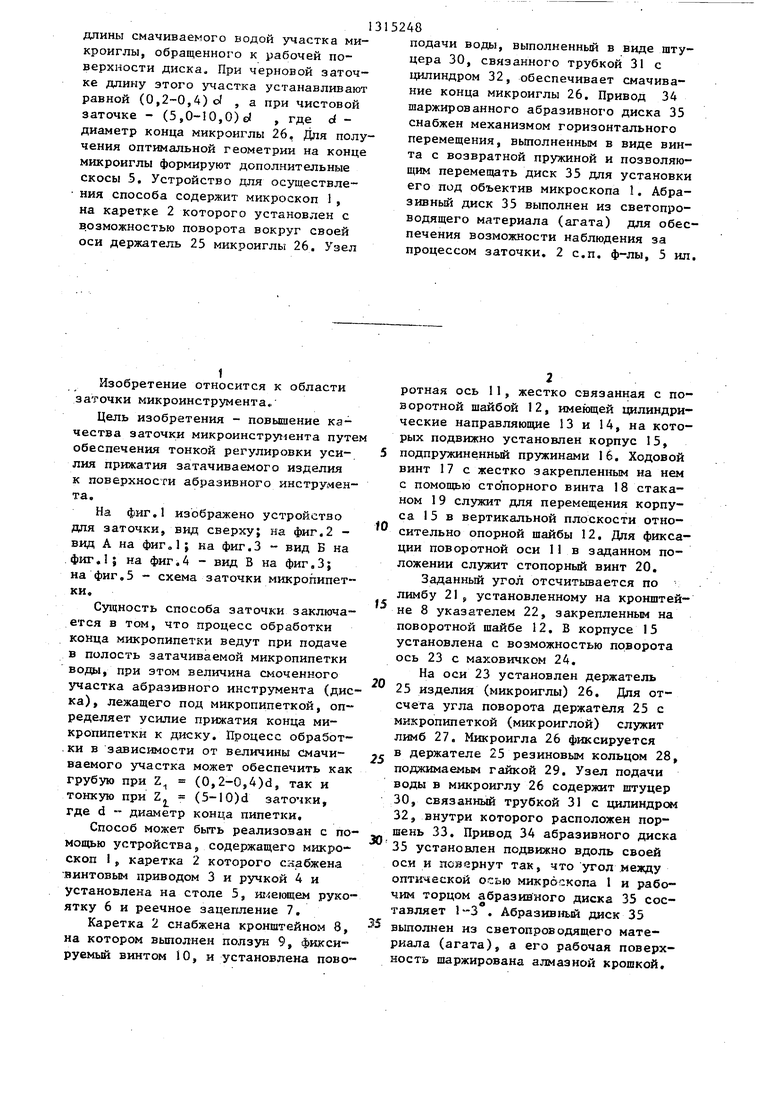

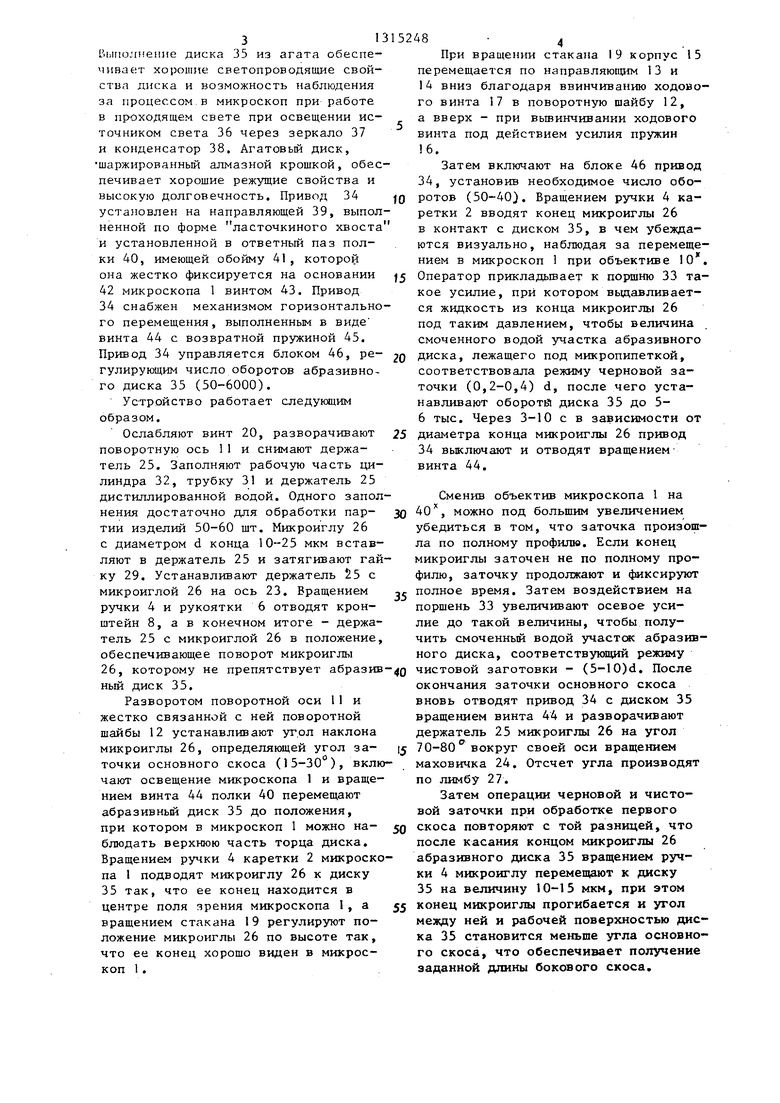

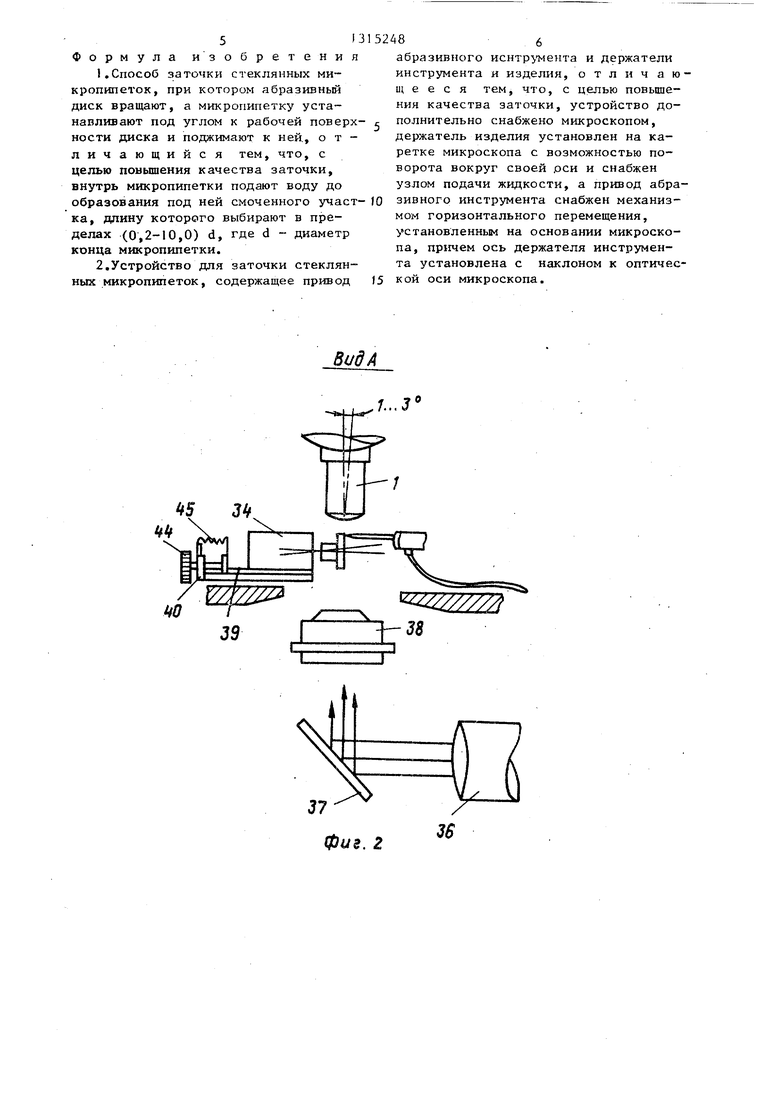

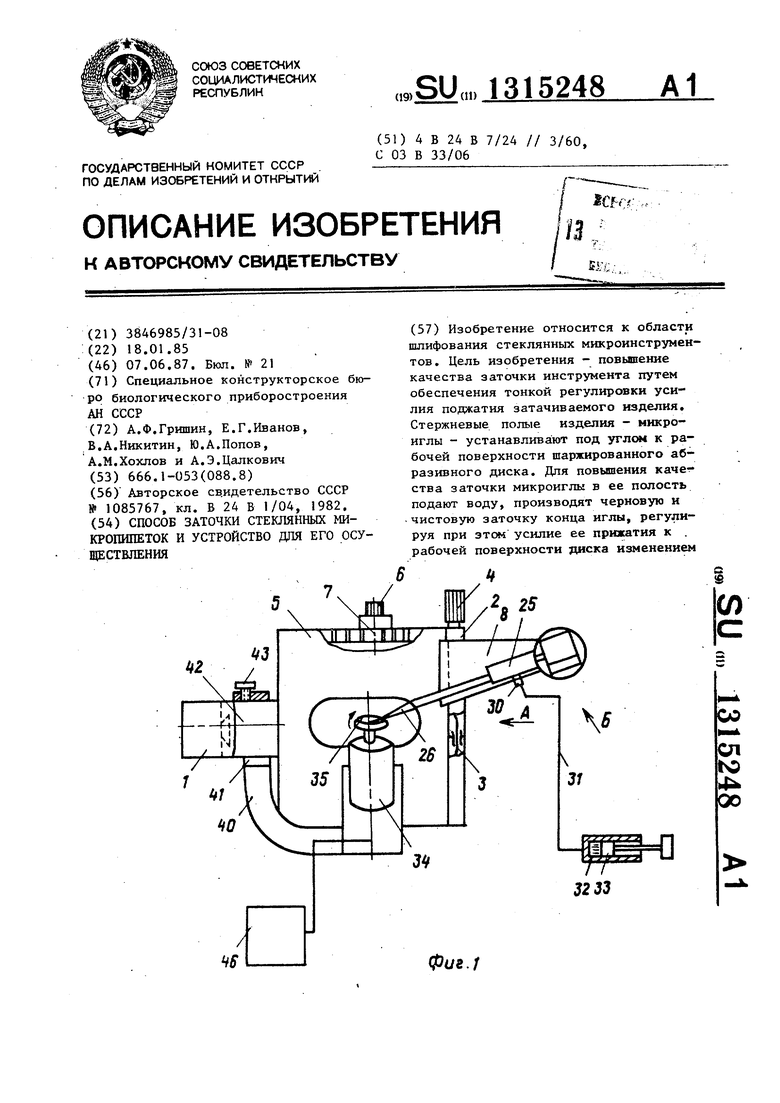

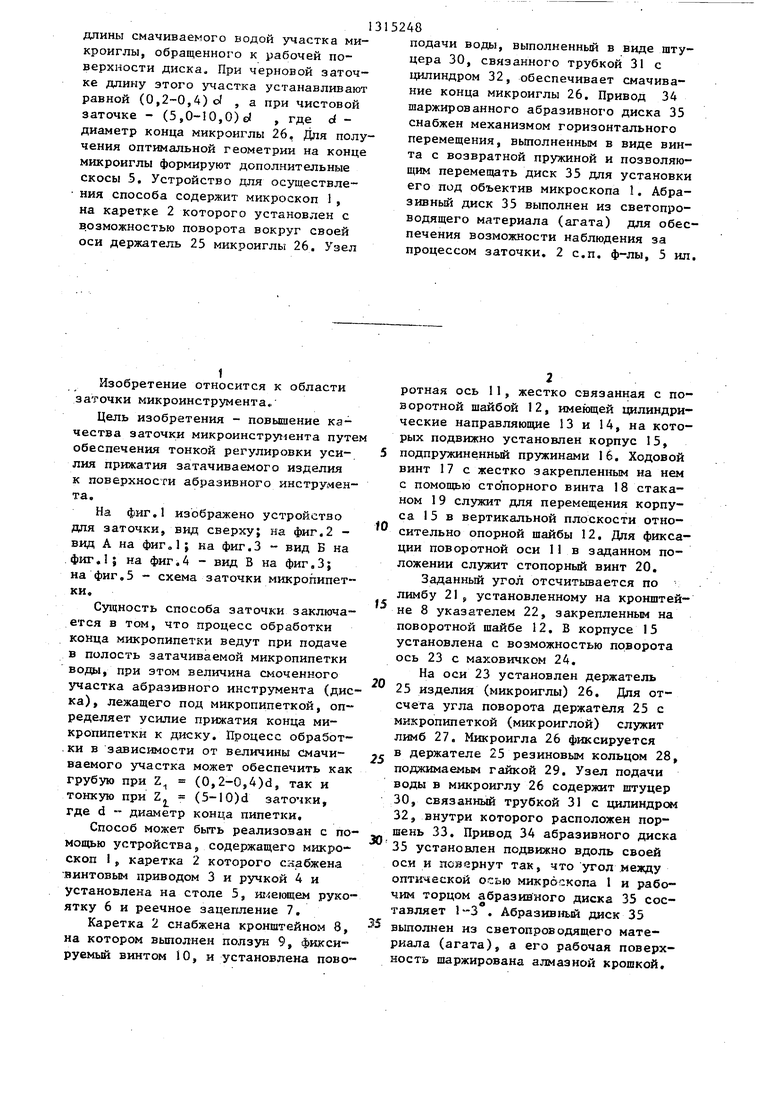

На фиг. изображено устройство для заточки, сверху; на фиг.2 - вид А на фиг о 1; на фиг.3 вид Б на фиг,1; на фиг,4 - вид В на фиг,3; на фиг.5 - схема заточки микропипетки.

Су1цность способа заточки заключается в том, что процесс обработки конца микропипетки ведут при подаче в полость затачиваемой микропипетки воды, при этом величина смоченного участка абразивного инструмента (диска), лежащего под микропипеткой, оп ределяет усилие прижатия конца микропипетки к диску. Процесс обработ- .ки в зависимости от величины смачиваемого участка может обеспечить как грубую при Z (0,2-0,4)d, так и тонкую при Z, (5-10)d заточки, где d диаметр конца пипетки.

Способ может быть реализован с помощью устройствар содержащего микроскоп I, каретка 2 которого снабжена винтовым приводом 3 и ручкой 4 и установлена на столе 5, имеющем рукоятку 6 и реечное зацепление 7.

Каретка 2 снабжена кронштейном 8, на котором вьшолнен ползун 9, фикси- руемьй винтом 10, и установлена пово

15248

подачи воды, выполненный в виде штуцера 30, связанного трубкой 31 с цилиндром 32, обеспечивает смачивание конца микроиглы 26, Привод 34 шаржированного абразивного диска 35 снабжен механизмом горизонтального перемещения, вьтолненным в виде винта с возвратной пружиной и позволяющим перемещать диск 35 для установки его под объектив микроскопа 1. Абразивный диск 35 выполнен из светопро- водящего материала (агата) для обеспечения возможности наблюдения за процессом заточки. 2 с.п. ф-лы, 5 ил.

ротная ось 11, жестко связанная с по- аоротной шайбой 12, имеющей цилиндрические направляющие 13 и 14, на которых подвижно установлен корпус 15,

подпружиненный пружинами 16. Ходовой винт 17 с жестко закрепленным на нем с помощью стопорного винта 18 стаканом 19 служит для перемещения корпуса 1 5 в вертикальной плоскости относите ль но опорной шайбы 12. Для фиксации поворотной оси II в заданном положении служит стопорный винт 20. Заданный угол отсчитьшается по лимбу 21, установленному на крошптейне 8 указателем 22, закрепленным на поворотной шайбе 12. В корпусе 15 установлена с возможностью поворота ось 23 с маховичком 24.

На оси 23 установлен держатель

25 изделия (микроиглы) 26. Для отсчета угла поворота держателя 25 с микропипеткой (микроиглой) служит лимб 27. Микроигла 26 фиксируется в держателе 25 резиновым кольцом 28, поджимаемым гайкой 29. Узел подачи воды в микроиглу 26 содержит штуцер 30, связанный трубкой 31 с цилиндром 32., внутри которого расположен поршень 33. Привод 34 абразивного диска 35 установлен подвижно вдоль своей оси и повернут так, что угол между оптической осью микроскопа 1 и рабочим торцом абразивного диска 35 составляет 1-3 . Абразивиьй диск 35

выполнен из светопроводящего материала (агата), а его рабочая поверхность шаржирована алмазной крошкой.

3

35

В)1полиеиие диска 35 из агата обеспе чива€ т хорошие светопроводящие свойства диска и возможность Т1аблюдения за процессом в микроскоп при работе в пр-оходящем свете при освещении источником света 36 через зеркало 37 и конденсатор 38, Агатовьй диск, шаржированный алмазной крошкой, обепечивает хорошие режущие свойства и

высокую долговечность. Привод 34

установлен на направляющей 39, выпоненной по форме ласточкиного хвост и установленной в ответный паз полки 40, имеющей обойму 41, которой она жестко фиксируется на основании 42 микроскопа 1 винтом 43. Привод 34 снабжен механизмом горизонтальнго перемещения, выполненным в виде винта 44 с возвратной пружиной 45. Привод 34 управляется блоком 46, регулирующим число оборотов абразивного диска 35 (50-6000).

Устройство работает следующим образом.

Ослабляют винт 20, разворачивают поворотную ось 11 и снимают держатель 25. Заполняют рабочую часть цилиндра 32, трубку 31 и держатель 25 дистиллированной водой. Одного запонения достаточно для обработки пар- тии изделий 50-60 щт. Микроиглу 26 с диаметром d конца 10-25 мкм вставляют в держатель 25 и затягивают гаку 29. Устанавливают держатель S5 с микроиглой 26 на ось 23, Вращением ручки 4 и рукоятки 6 отводят кронштейн 8, а в конечном итоге - держатель 25 с микроиглой 26 в положение обеспечивающее поворот микроиглы

26, которому не препятствует абразив- д чистовой заготовки - (5-10)d. После

ный диск 35.

Разворотом поворотной оси 11 и жестко связанной с ней поворотной шайбы 12 устанавливают ут.ол наклона микроиглы 26, определяющей угол заточки основного скоса (15-30 ), включают освещение микроскопа 1 и вращением винта 44 полки 40 перемещают абразивный диск 35 до положения, при котором в микроскоп 1 можно на- 50 блюдать верхнюю часть торца диска. Вращением ручки 4 каретки 2 микроскопа I подводят микроиглу 26 к диску 35 так, что ее конец находится в

окончания заточки основного скоса вновь отводят привод 34 с диском 35 вращением винта 44 и разворачивают держатель 25 микроиглы 26 на угол 15 70-80 вокруг своей оси вращением маховичка 24. Отсчет угла производят по лимбу 27.

Затем операции черновой и чистовой заточки при обработке первого скоса повторяют с той разницей, что после касания концом микроиглы 26 абразивного диска 35 вращением ручки 4 микроиглу перемещают к диску 35 на величину 10-15 мкм, при этом 55 конец микроиглы прогибается и угол между ней и рабочей поверхиостью дис ка 35 становится меньше угла основио го скоса, что обеспечивает получение заданной длины бокового скоса.

центре поля зрения микроскопа I, а вращением стакана 19 регулируют положение микроиглы 26 по высоте так, что ее конец хорощо виден в микроскоп I.

g

о

0

5

5

При вращении стакана 19 корпус 15 перемещается по направляюгцим 13 и 14 вниз благодаря ввинчиванию ходового винта 17 в поворотную шайбу 12, а вверх - при вьшинчивании ходового винта под действием усилия пружин 16.

Затем включают на блоке 46 привод 34, установив необходимое число оборотов (50-40). Вращением ручки 4 каретки 2 вводят конец микроиглы 26 в контакт с диском 35, в чем убеждаются визуально, наблюдая за перемещением в микроскоп 1 при объективе 10. Оператор прикладьшает к поршню 33 такое усилие, при котором выдавливается жидкость из конца микроиглы 26 под таким давлением, чтобы величина смоченного водой участка абразивного диска, лежащего под микропипеткой, соответствовала режиму черновой заточки (0,2-0,4) d, после чего устанавливают обороти диска 35 до 5- 6 тыс. Через 3-10 с в зависимости от диаметра конца микроиглы 26 привод 34 выключают и отводят вращением винта 44.

Сменив объектив микроскопа 1 на 40 , можно под большим увеличением убедиться в том, что заточка произошла по полному профилю. Если конец микроиглы заточен не по полному профилю, заточку продолжают и фиксируют полное время. Затем воздействием на поршень 33 увеличивают осевое усилие до такой величины, чтобы получить смоченный водой участсж абразивного диска, соответствующий режиму

0

окончания заточки основного скоса вновь отводят привод 34 с диском 35 вращением винта 44 и разворачивают держатель 25 микроиглы 26 на угол 5 70-80 вокруг своей оси вращением маховичка 24. Отсчет угла производят по лимбу 27.

Затем операции черновой и чистовой заточки при обработке первого скоса повторяют с той разницей, что после касания концом микроиглы 26 абразивного диска 35 вращением ручки 4 микроиглу перемещают к диску 35 на величину 10-15 мкм, при этом 5 конец микроиглы прогибается и угол между ней и рабочей поверхиостью диска 35 становится меньше угла основио- го скоса, что обеспечивает получение заданной длины бокового скоса.

5 з

Формула изобретения

1,Способ заточки стеклянных микропипеток, при котором абразивный диск вращают, а микропипетку устанавливают под углом к рабочей поверхности диска и поджимают к ней., отличающийся тем, что, с целью поБьшения качества заточки, внутрь микропипетки подают воду до образования под ней смоченного участка, длину которого выбирают в пределах (0,2-10,0) d, где d - диаметр конца микропипетки.

2.Устройство для заточки стеклянных микропипеток, содержащее привод

8f/dA

86

абразивного иснтр мента и держатели инструмента и изделия, отличающееся тем, что, с целью повышения качества заточки, устройство дополнительно снабжено микроскопом, держатель изделия установлен на каретке микроскопа с возможностью поворота вокруг своей .оси и снабжен узлом подачи жидкости, а привод абразивного инструмента снабжен механизмом горизонтального перемещения, установленным на основании микроскопа, причем ось держателя инструмента установлена с наклоном к оптической оси микроскопа.

t.,3

/

Фи$. 2

36

Видб

ФигМ

27

23

iJ

.. Подача Вовы

Редактор И.Николайчук

Фиг.5

. Составитель Т.Петухова Техред А.Кравчук Корректор В.Бутяга

Заказ 2254/14Тираж 715 Подписное

ВНИИПИ Государственного комитета €ССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полигра(ическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ СПИРАЛЬНЫХ СВЕРЛ | 2004 |

|

RU2271271C1 |

| СТАНОК НАСТОЛЬНЫЙ ДЛЯ ЗАТОЧКИ КОРОТКИХ И СУПЕРДЛИННЫХ СПИРАЛЬНЫХ СВЕРЛ ДИАМЕТРОМ ОТ 2 мм ДО 20 мм | 2011 |

|

RU2494851C2 |

| Способ фиксации микрохирургического инструмента при заточке | 1990 |

|

SU1782205A3 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ УГЛА ЗАТОЧКИ, УСТРОЙСТВА ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА, РАБОЧИЙ СТОЛ, ДЕРЖАТЕЛЬ НОЖА, СТАНОК ДЛЯ ЗАТОЧКИ НОЖЕЙ ЛЕДОБУРОВ | 2017 |

|

RU2696627C2 |

| Устройство для заточки ножей | 2023 |

|

RU2804027C1 |

| Устройство для изготовления стеклянных микроинструментов | 1983 |

|

SU1183469A1 |

| УСТРОЙСТВО ДЛЯ РУЧНОЙ ПРАВКИ И ЗАТОЧКИ СТОЛЯРНОГО И ПЛОТНИЧНОГО РЕЖУЩЕГО ИНСТРУМЕНТА | 2012 |

|

RU2535098C2 |

| Устройство для заточки ножей | 1987 |

|

SU1495075A1 |

| Станок для заточки вздымочных резцов | 1976 |

|

SU670419A1 |

| Устройство для заточки зубьев инструмента | 1981 |

|

SU975347A1 |

Изобретение относится к области шлифования стеклянных микроинструментов. Цель изобретения - повьипение качества заточки инструмента путем обеспечения тонкой регулировки усилия поджатия затачиваемого изделия. Стержневые полые изделия - микроиглы - устанавлива:н)Т под углан к рабочей поверхности шаржированного абразивного диска. Для повышения начет- ства заточки микроиглк в ее полость подают воду, производят черновую и чистовую заточку конца иглы, регулируя при этом усилие ее прижатия к . рабочей поверхности диска изменением 2 (Л Фuг.f

| Способ заточки стеклянных микропипеток | 1982 |

|

SU1085767A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-06-07—Публикация

1985-01-18—Подача