Изобретение относится к обработке металлов давлением а именно к способам правки кольцевых изделий.

Целью изобретения является повышение качества изделий и снижение энергозатрат.

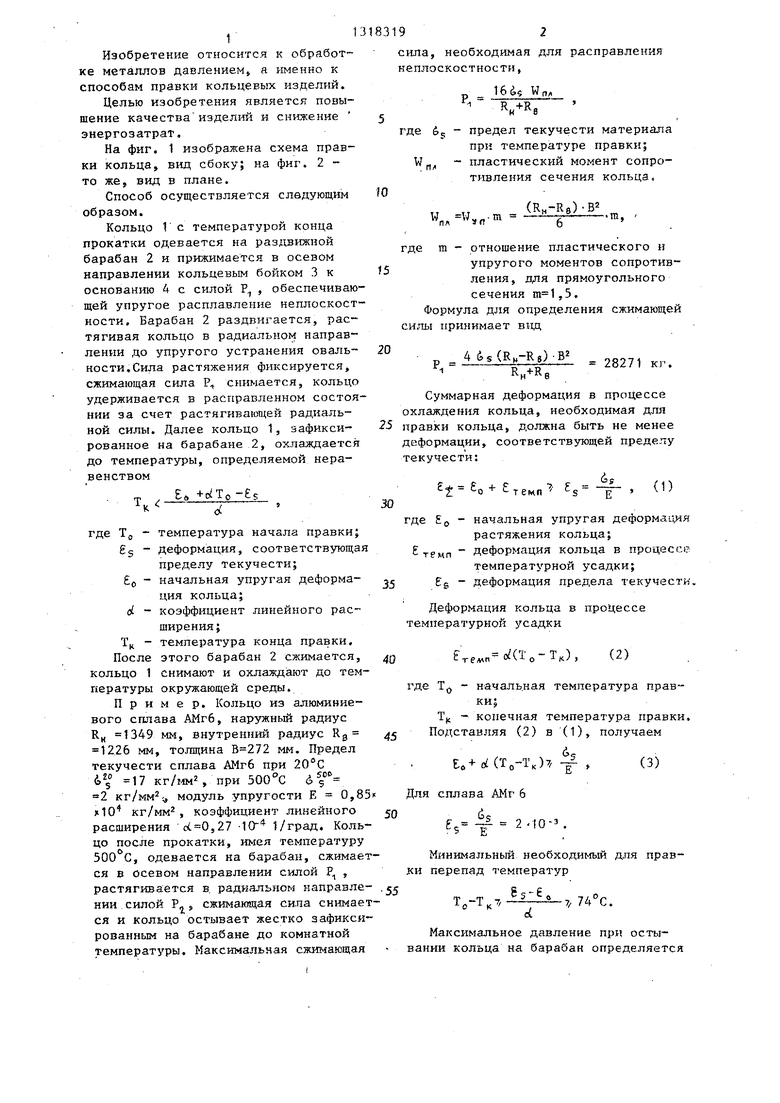

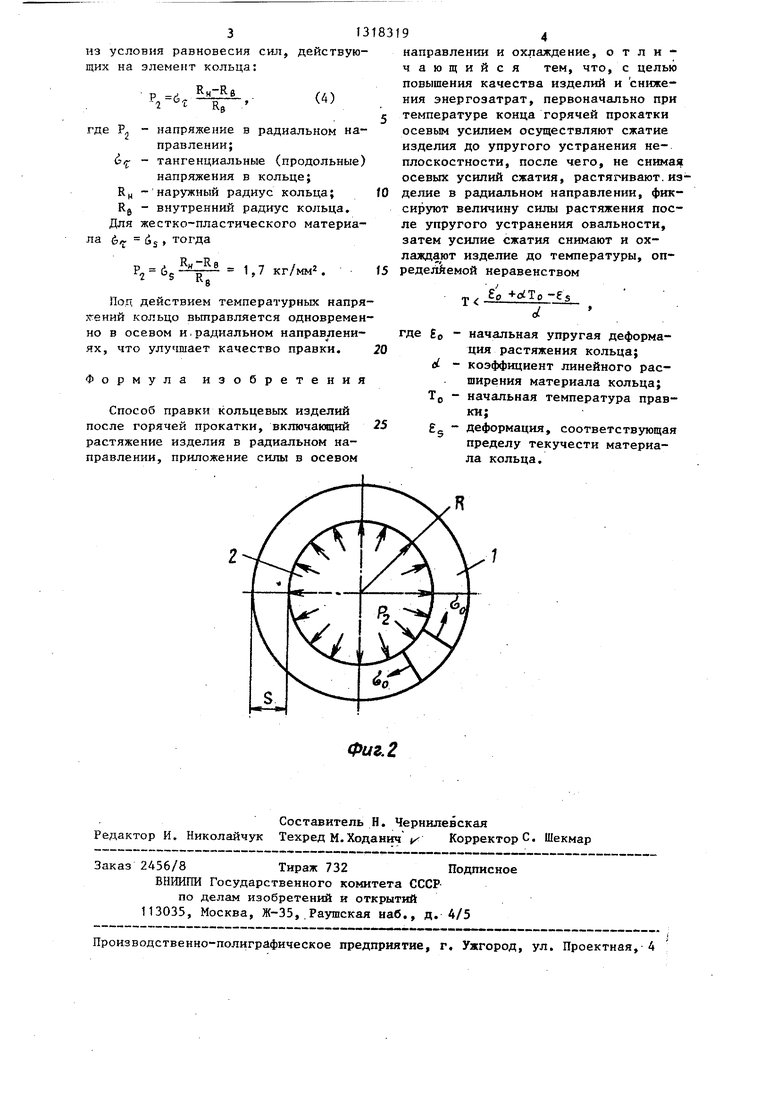

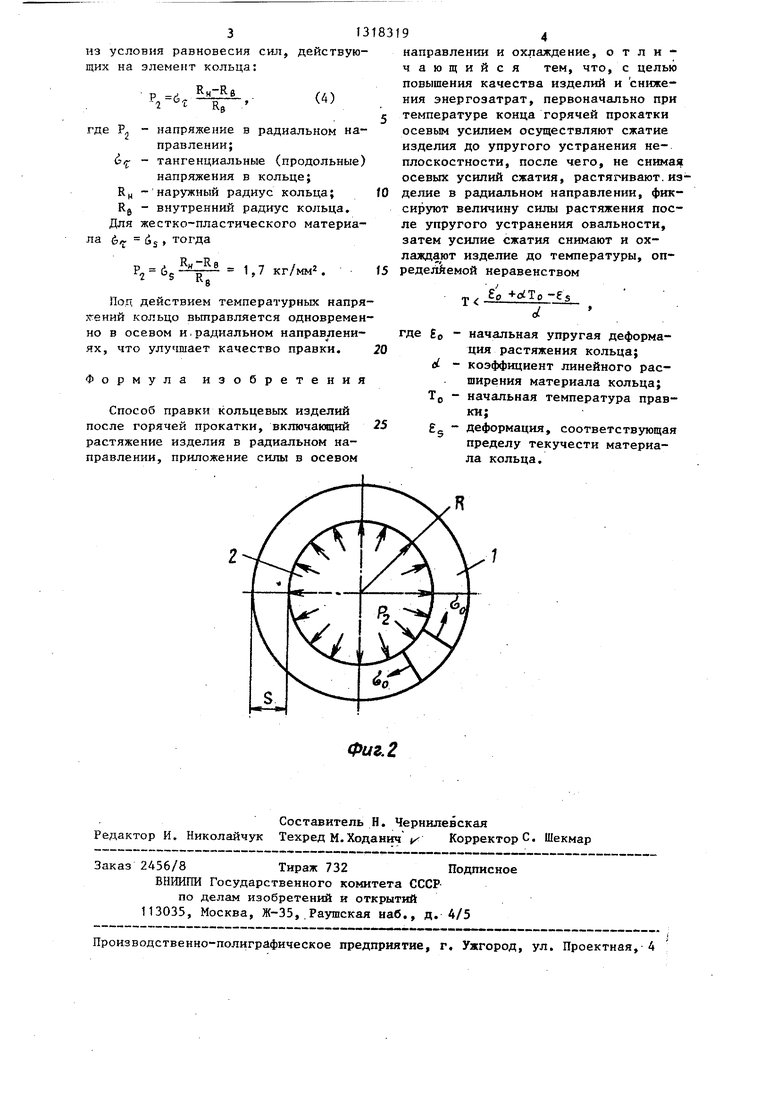

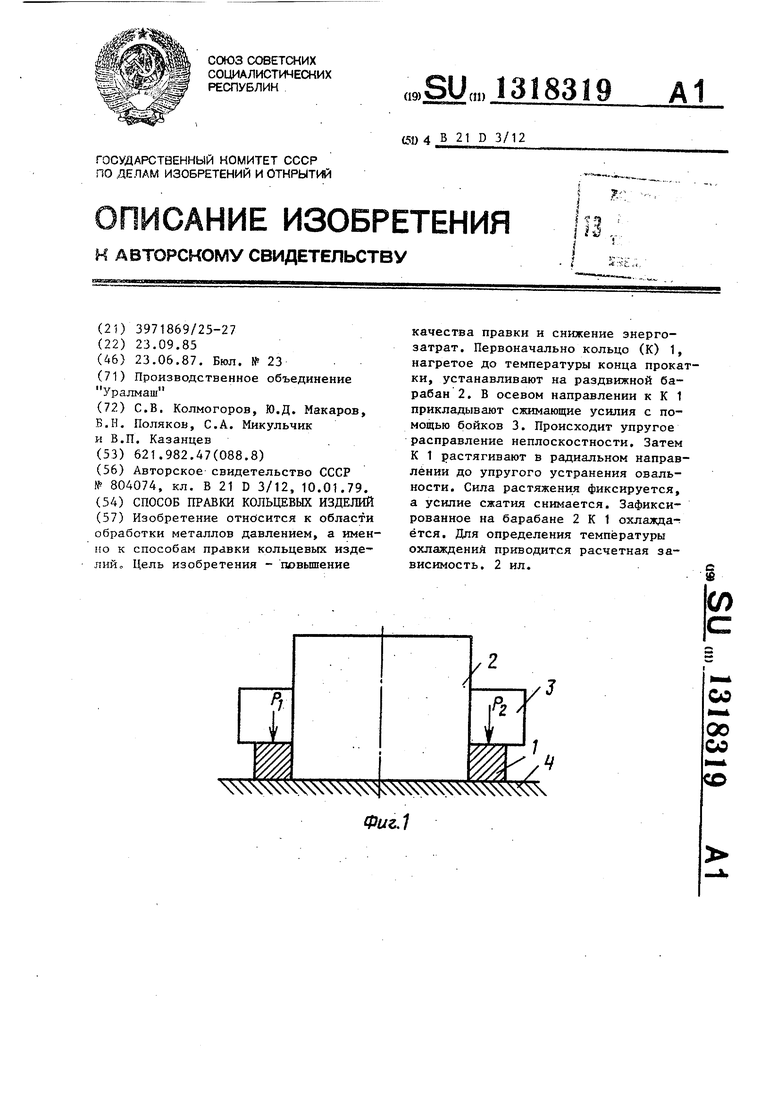

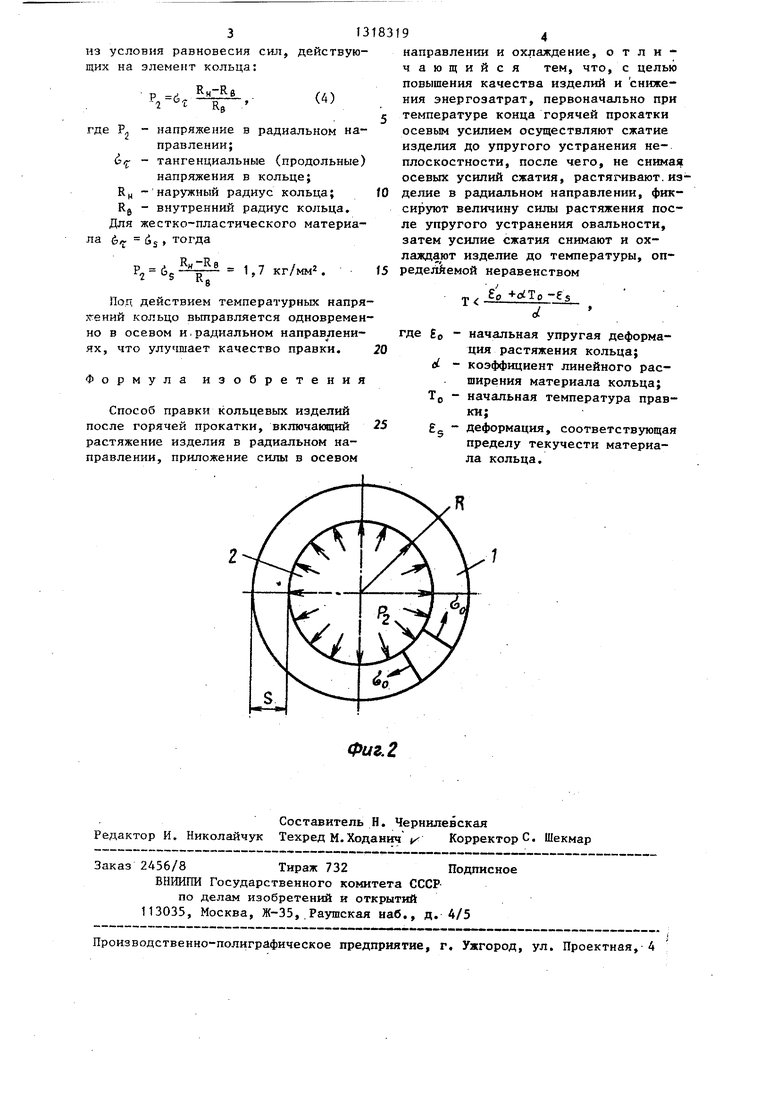

На фиг. 1 изображена схема правки кольца, вид сбоку; на фиг. 2 - то же, вид в плане.

Способ осуществляется следующим образом.

Кольцо 1с температурой конца прокатки одевается на раздвижной барабан 2 и прижимается в осевом направлении кольцевым бойком 3 к основанию 4 с силой Р , обеспечивающей упругое расплавление неплоскостности. Барабан 2 раздвигается, растягивая кольцо в радиальном направ™ лении до упругого устранения оваль- ности.Сила растяжения фиксируется, сжимающая сила Р снимается, кольцо удерживается в расправленном состоянии за счет растягивакяцей радиальной силы. Далее кольцо 1, зафикси- рованное на барабане 2, охлаждается до температуры, определяемой неравенством

, +oiTo- s

TK

где Тд - температура начала правки; §5 - деформация, соответствующая

пределу текучести; () - начальная упругая деформа-

ция кольца;

d - коэффициент линейного расширения;

Тц - температура конца правки. После этого барабан 2 сжимается, кольцо 1 снимают и охлаждают до температуры окружающей среды.

Приме р. Кольцо из алюминиевого сплава АМгб, наружньй радиус R,, 1349 мм, внутренний радиус Rg 1226 мм, толщина мм. Предел текучести сплава АМгб при 17 кг/iwS при 500°С 2 кг/мм, модуль упругости Е 0,85 я10 кг/мм, коэффициент линейного расширения с(.0,27 1/град. Кольцо после прокатки, имея температуру 500 С, одевается на барабан, сжимается в осевом направлении силой Р , растягивается в. радиальном напразле- НИИ силой Р„5 сжимающая сила снимается и кольцо остывает жестко зафиксированным на барабане до комнатной температуры. Максимальная сжимающая

сила, необходимая для расправления

неплоскостности,

р : liiiJLry

где 6 - предел текучести материала

при температуре правки; пластический момент соп тивления сечения кольца.

W f, - пластический момент сопротт ,т (Кн-Ка)-В пл,„-т 6 ,

где m - отношение пластического и

упругого моментов сопротивления, для прямоугольного сечения ,5. Формула для определения сжимающей

силы принимает вид

р , 4&в(Кц-К8)-В

1 К„+Ке

Суммарная деформация в процессе охлаждения кольца, необходимая для правки кольца, должна быть не менее деформации, соответствующей пределу текучести:

iiЕ

те. 5 -

(1)

где ЕО - начальная упругая деформаг ия

растяжения кольца; темп деформация кольца в процессе

температурной усадки; Eg - деформация предела текучести.

Деформация кольца в процессе температурной усадки

гел,(То-Т,

(2)

где TQ - начальная температура правки;

Tj. - конечная температура правки. Подставляя (2) в (1), получаем

Е«+((То-Т,)7, - , (3) Для сплава АМг 6

5 2-10-3.

Минимальный необходимый для правки перепад температур

Т,-Т,7,

ё5-е.

d

, 74 С.

Максимальное давление при остывании кольца на барабан определяется

313183

из условия равновесия сил, действующих на элемент кольца:

Р 6 .. 2 - Rg

W

где Pj - напряжение в радиальном направлении;d,f - тангенциальные (продольные)

напряжения в кольце; Кц - наружный радиус кольца; fO Rg - внутренний радиус кольца, Для жестко-пластического материала 6 6з , тогда

P2 6s 1,7 кг/мм.

Под действием температурных напря- кольцо вьтравляется одновременно в осевом и,радиальном направлениях, что улучшает качество правки. 20

Формула изобретения

Способ правки кольцевых изделий после горячей прокатки, включакяций 25 растяжение изделия в радиальном направлении, приложение силы в осевом

O

5

0

5

194

направлении и охлаждение, отличающийся тем, что, с целью повышения качества изделий и снижения энергозатрат, первоначально при температура конца горячей прокатки осевым усилием осуществляют сжатие изделия до упругого устранения неплоскостности, после чего, не снимая осевых усилий сжатия, растягивают.изделие в радиальном направлении, фиксируют величину силы растяжения после упругого устранения овальности, затем усилие сжатия снимают и охлаждают изделие до температуры, оп- ределйемой неравенством

- Ео +Cilo -gg

где if, - начальная упругая деформация растяжения кольца;

d - коэффициент линейного расширения материала кольца;

Тр - начальная температура правки;

д - деформация, соответствующая пределу текучести материала кольца.

Фиг. 2

Составитель Н. Чернилевская Редактор И. Николайчук Техред М, Ходанич к Корректор С. Шекмар

Заказ 2456/8Тираж 732Подписное

ВНИИПИ Государственного комитета СССРпо делам изобретений и открытий 113035, Москва, Ж-35,.Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ПРАВКИ РАСТЯЖЕНИЕМ ТРУБ, ПРУТКОВ И ПРОФИЛЕЙ | 2011 |

|

RU2453613C1 |

| Способ комбинированной термомеханической обработки сплава системы титан-цирконий-ниобий для получения длинномерных прутковых полуфабрикатов | 2024 |

|

RU2840357C1 |

| СПОСОБ ПРАВКИ ТОЛСТОЛИСТОВОГО ПРОКАТА | 2010 |

|

RU2432221C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО СОРТОВОГО ПРОКАТА В БУНТАХ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2368436C9 |

| Способ правки кольцевых дисков | 2021 |

|

RU2790993C1 |

| Способ правки полосы | 1987 |

|

SU1555011A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

| Правильная машина | 1989 |

|

SU1750771A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2581692C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ ИЗ ЛАТУНИ | 1993 |

|

RU2037554C1 |

Изобретение относится к области обработки металлов давлением, а имен- мо к способам правки кольцевых изделий Цель изобретения - повьшение качества правки и снижение энергозатрат. Первоначально кольцо (К) 1, нагретое до температуры конца прокатки, устанавливают на раздвижной барабан 2. В осевом направлении к К 1 прикладывают сжимающие усилия с помощью бойков 3. Происходит упругое расправление неплоскостности. Затем К 1 растягивают в радиальном направлении до упругого устранения овальности. Сила растяжения фиксируется, а усилие сжатия снимается. Зафиксированное на барабане 2 К 1 охлажда- ётся. Для определения температуры охлаждений приводится расчетная зависимость. 2 ил. X NvSoWx N i Р2 V J у Фиг. 1 со 00 со со

| Способ правки тонкостенных труби уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU804074A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-23—Публикация

1985-09-23—Подача