Изобретение относится к деревообрабатывающей промышленности и может быть использовано в оборудовании для производства древесных плит.

Цель изобретения - снижение потерь древесины.

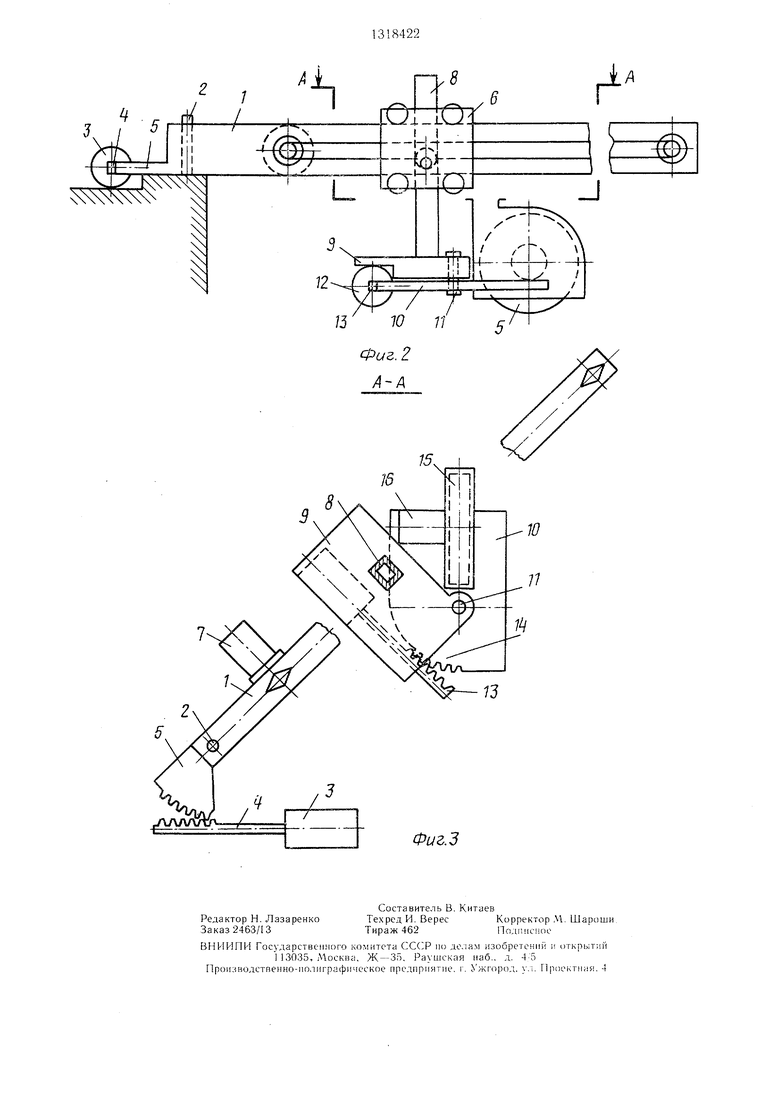

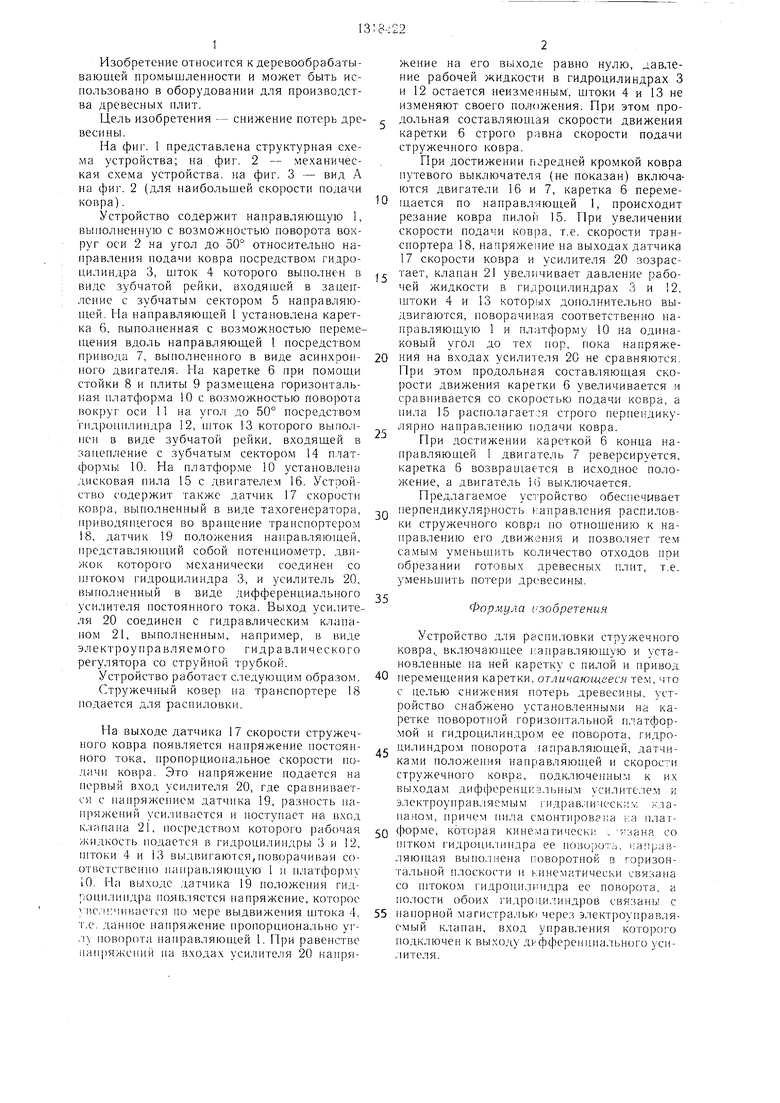

На фиг. 1 представлена структурная схема устройства; на фиг. 2 - механическая схема устройства, на фиг. 3 - вид А на фиг. 2 (для наибольшей скорости подачи ковра).

Устройство содержит направляющую 1, выполненную с возможностью поворота вокруг оси 2 на угол до 50° относительно направления подачи ковра посредством гидро- цилпндра 3, шток 4 которого выполнен в виде зубчатой рейки, входя ией в зацепление с зубчатым сектором 5 направляю- П1ей. На направляющей 1 установлена каретка 6, выполненная с возможностью перемещения вдоль направляющей 1 носредством прлпюда 7, выполненного в виде асинхронного двигателя. На каретке 6 при помощи стойки 8 и плиты 9 размещена горизонтальная платформа 10 с возможностью поворота вокруг оси 11 на угол до 50° посредством гндропплиндра 12, HITOK 13 которого выполнен в виде зубчатой рейки, входящей в запепление с зубчатым сектором 14 платформы 10. На платформе 10 установлена дисковая пила 15 с двигателем 16. Устройство содержит также датчик 17 скорости ковра, выполненнЬ)1Й в виде та.хогеператора, приводящегося во вращение транспортером 18, датчик 19 положения направляюигей, представляюп1ий собой потенциометр, .движок которого механически соединен со штоком гидроцилиндра 3, и усилитель 20, выполненный в виде дифференциального уси/шпеля постоянного тока. Выход усилителя 20 соединен с гидравлическим клапа- пом 21, выполненным, например, в виде электроуправляемого гидравлического регулятора со струйной трубкой.

Устройство работает следующим образом.

Стружечный ковер па транспортере 18 подается для распиловки.

На выходе датчика 17 скорости стружечного ковра появляется напряжение постоянного тока, пропорциональное скорости подачи ковра. Это напряжение подается на первый вход усилителя 20, где сравнивается с панряжением датчика 19, разность напряжений усиливается п поступает на вход клапана 21, носредством которого рабочая жидкосгь подается в гидроцилиндры 3 и 12, 1НТОКИ 4 и 13 выдвигаются,поворачивая cf)- ответственно направляющую 1 и платформу 10. На выходе датчика 19 положепия гид- ;оцплипдра щадвляется папряжепие, которое 1 ел :чивается но мере выдвижения штока 4, т.е. данное папряжение пропорциона,;1ьно yi - .г поворота направляющей 1. Нри равенстве напряжений на входах уси.чителя 20 наиря3

жение на его выходе равно нулю, давление рабочей жидкости в гидроцилиндрах 3 и 12 остается неизменным, штоки 4 и 13 не изменяют своего ноложения. При этом продольная составляюпшя скорости движения каретки 6 строго равна скорости подачи стружечного ковра.

При достижении передней кромкой ковра путевого выключателя (не показан) включаются двигатели 16 и 7, каретка 6 перемещается по направляющей 1, происходит резание ковра пилой 15. Нри увеличении скорости подачи ковра, т.е. скорости транспортера 18, напряжение на выходах датчика 17 скорости ковра и усилителя 20 зозрасг тает, клапан 21 увеличивает давление рабочей жидкости в гидроцилиндрах 3 и 12, щтоки 4 и 13 которых дополнительно выдвигаются, новорачир.ая соответственно направляющую 1 и платформу 10 на одинаковый угол до тех нор, пока напряже0 ния на входах усилтеля 20 не сравняются. Нри этом продольная составляющая скорости движения каретки 6 увеличивается и сравнивается со скоростью подачи ковра, а пила 15 располагает:;я строго перпе 1дику- 1ярно направ.чению подачи ковра.

При доетпжении кареткой 6 конца направляющей 1 двигатель 7 реверсируется, каретка 6 возврап1ается в исходное положение, а двигатель io выключается.

Предлагаемое устройство обеспечивает

Q перпендикулярность направления распиловки стружечного ковра по отпошснию к направлению его движения и позволяет те.м самым уменьшить количество отходов при об|)езании готовых древесных плит, т.е. у.меньпшть потери древесины.

5.

Формула изооретения

Устройство для распиловки стружечного ковра,, включающее 1:а 1равляющую и установленные на ней каретку с пилой и привод

0 переменгения каретки, отличающееся тем, o с целью снижения потерь древесины, устройство снабжено установленными на каретке поворотной горизонтальной п,1атфор- мой и гидроцилиндром ее поворота, гидрог цилиндро.м поворота направляющей, датчиками положения направляющей и скорос ги стружечпого ковра, подключенным к их выхода.м дифференциальным усилителем и электроуправляемым гидравлическ:.1у, клапаном, причем гп1ла смонтировг};а ка плагQ форме, которая кинематическ : . / зана со 1ПТКОМ 1 идроцилиндра ее , lianpaB- ляющая выполнепа поворотной Q горизон- та,чы1ой плоскости и кинематически связана со штоком гидроцидмндра ее поворота, а по. юсти обоих 1 идроцилиндров связаны с

5 напорной магистральк) через электроуправля- емый клапан, вход управления которого подключен к выходу дкфференцпа.чьного усилителя.

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства мебельных деталей из стружечной массы и линия для его осуществления | 1991 |

|

SU1831424A3 |

| Устройство для настила древесностружечного ковра | 1985 |

|

SU1260193A1 |

| Раскряжевочная установка | 1983 |

|

SU1308471A1 |

| Поточная линия для конечной отделки текстильных полотен | 1985 |

|

SU1326687A1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ ДРЕВЕСНЫХ ЧАСТИЦ | 2008 |

|

RU2360793C1 |

| Пресс непрерывного действия для изготовления древесно-стружечных плит | 1981 |

|

SU1043024A1 |

| Устройство для поперечного разделения стружечного ковра | 1984 |

|

SU1167016A1 |

| Устройство для формирования древесностружечного ковра | 1988 |

|

SU1629193A1 |

| Круглопильный станок для продольной распиловки древесины | 1990 |

|

SU1720859A1 |

| МАШИНА ДЛЯ ФОРМИРОВАНИЯ ТРЕХСЛОЙНОГО СТРУЖЕЧНОГО КОВРА | 2006 |

|

RU2312011C1 |

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - снижение потерь древесины. Стружечный ковер перемещается транспортером 18. Выходное напряжение датчика 17 скорости ковра подается на один из входов дифференциального усилителя 20. На другой его вход подается напряжение с датчика 19 положения направляющей 1. При случайном изменении скорости перемещения ковра изменяется и напряжение на выходе датчика 17. Появляющаяся при этом разность межд выходными напряжениями датчиков 19 и 17 усиливается усилителем 20 и подается на вход электроуправляемого гидравлического клапана 21, который изменяет величину давления в гидроцилиндре 3 поворота направляющей 1 и в гидроцилиндре 12 поворота платформы 10, установленной на каретке 6. Гидроцилиндр 3 поворачивает направляющую 1 вокруг оси 2 до тех пор, пока выходное напряжение датчика 19 не станет равно новому значению напряжения датчика 17. Одновременно гидроцилиндр 12 поворачивает платформу 10 с установленной на ней пилой 15 до тех пор, пока плоскость резания вновь не станет перпендикулярной направлению движен1 я ковра. Таким образом, вне зависимости от колебаний скорости движения ковра обеспечивается перпендикулярность направления резания относительно направления движения ковра. 3 ил. о 10) со 00 4 гч:) ts3 ««i. Подача рабочей ткидкости

Редактор Н. Лазаренко Заказ 2463/13

Составитель В. Китаев

Те.хрсд И. ВересКорректор .1. Шароши

Тираж 462Подписное

ВНИИПИ Государствеммого комитета по делам изобретений и открытий

I 13035, Москва, Ж -35, Раушская иаб., д. 4x5 Пропзводстпенно-полиграфическое предприятие, г. Ужгород, м. Проектжи, 4

| СПОСОБ ИССЛЕДОВАНИЯ СЛИЯНИЯ ПОВЕРХНОСТНЫХ СВОЙСТВ ПОРИСТОЙ СРЕДЫ НА ВЫТЕСНЕНИЕ НЕФТИ | 1990 |

|

RU2007548C1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для распила непрерывно изготовляемого стружечного полотна | 1974 |

|

SU518369A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1987-06-23—Публикация

1986-02-10—Подача