. Изобретение относится к способам разделения углеводородных смеСей с извлечением индивидуальных компонентов и может быть использовано, в частности, в газовой, нефтяной и нефтехимической промышленности для выделения метана и этана из природного и нефтяного газов, а также газов кре кинга и пиролиза5:

Цель изобретения - повышение степени выделения целевого продукта и снижение энергозатрат.

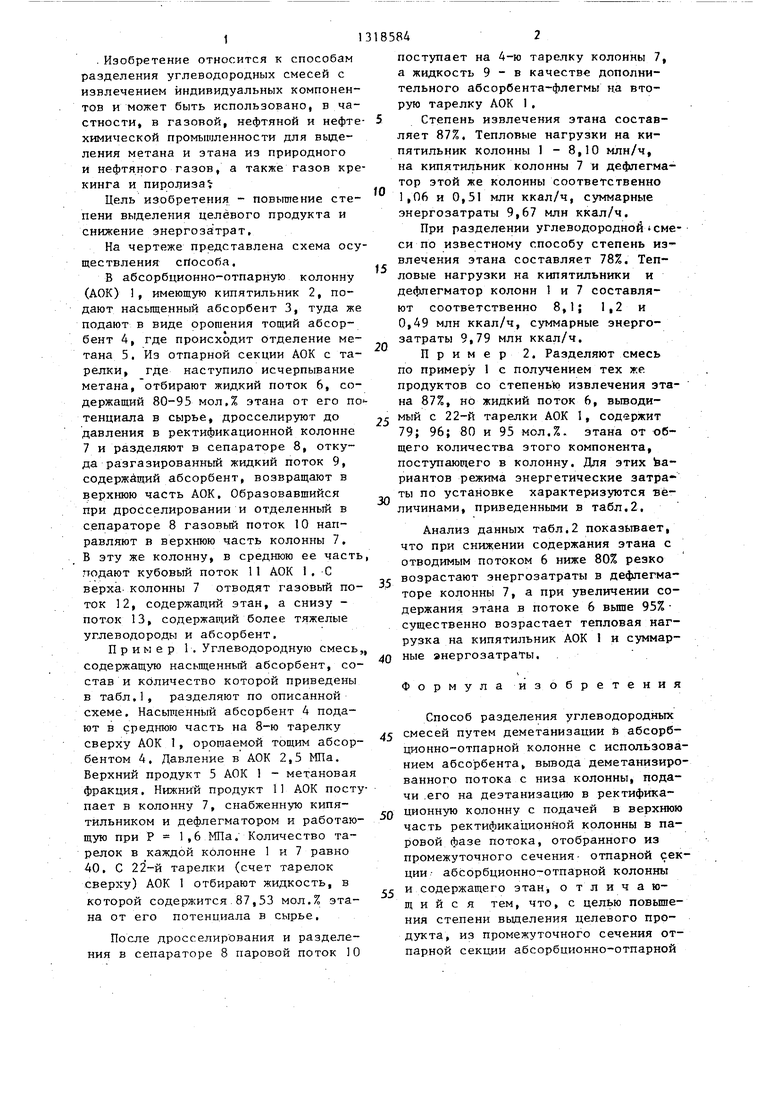

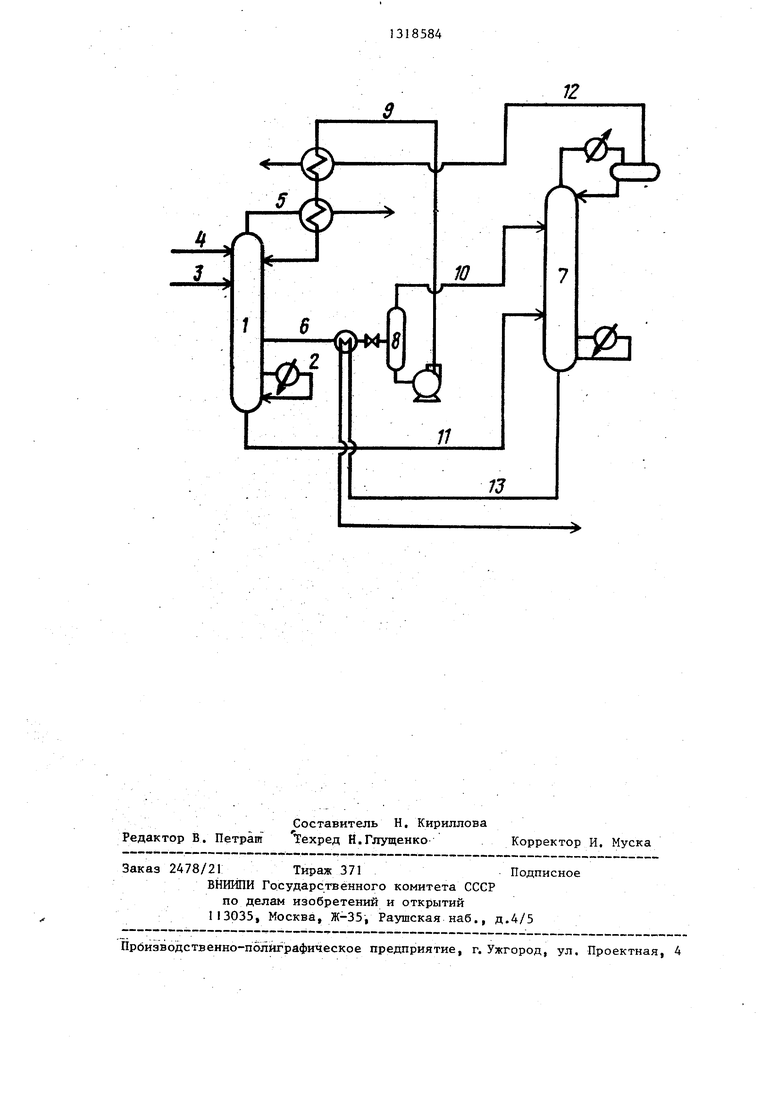

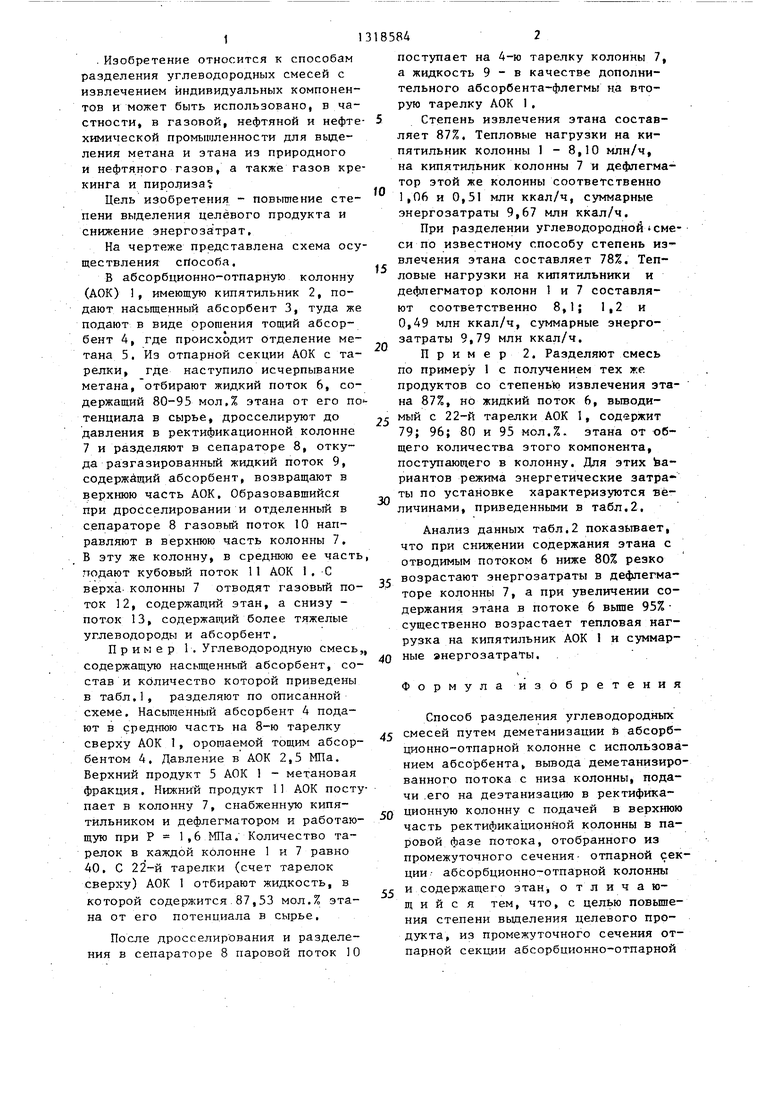

На чертеже представлена схема осуществления способа.

В абсорбционно-отпарную колонну (АОК) 1, имеющую кипятильник 2, подают насьш1енный абсорбент 3, туда же подают в виде орошения тощий абсорбент 4, где происходит отделение метана 5. Из отпарной секции АОК с тарелки, где наступило исчерпывание метана, отбирают жидкий поток 6, содержащий 80-95 мол.% этана от его по тенциала в сырье, дросселируют до давления в ректификационной колонне

7и разделяют в сепараторе 8, откуда разгазированный жидкий поток 9, содержащий абсорбент, возвращают в верхнюю часть АОК. Образовавшийся при дросселировании и отделенный в сепараторе 8 газовый поток 10 направляют в верхнюю часть колонны 7,

8эту же колонну, в среднюю ее часть подают кубовый поток 11 АОК I. С верха, колонны 7 отводят газовый поток 12, содержащий этан, а снизу - пот-ок 13, содержащий более тяжелые углеводороды и абсорбент.

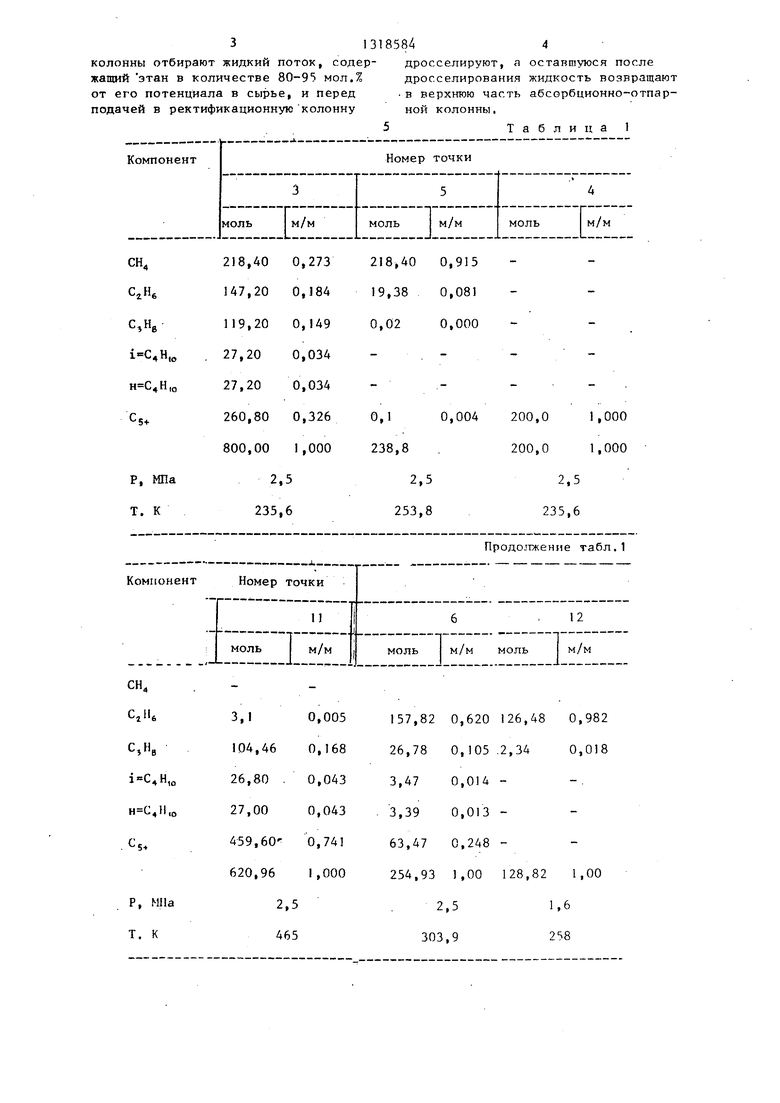

Пример 1. Углеводородную смесь

содержащую насыщенный абсорбент, состав и количество которой приведены в табл.1, разделяют по описанной схеме. Насыщенный абсорбент 4 подают в среднюю часть на 8-ю тарелку сверху АОК 1, орошаемой тощим абсорбентом 4. Давление в АОК 2,5 МПа. Верхний продукт 5 АОК 1 - метановая фракция. Нижни й продукт 11 АОК поступает в колонну 7, снабженную кипятильником и дефлегматором и работающую при Р 1,6 МПа; Количество тарелок в каждой колонне 1 и 7 равно 40. С 22-й тарелки (счет тарелок сверху) АОК 1 отбирают жидкость, в которой содержится.87,53 мол,% этана от его потенциала в сырье.

После дросселирования и разделения в сепараторе 8 паровой поток 10

fO

15

3185842

поступает на 4-ю тарелку колонны 7, а жидкость 9 - в качестве дополнительного абсорбента-флегмы н.а вторую тарелку АОК 1,

Степень извлечения этана составляет 87%. Тепловые нагрузки на кипятильник колонны 1 - 8,10 млн/ч, на кипятильник колонны 7 и дефлегматор этой же колонны соответственно 1,06 и 0,51 млн ккал/ч, суммарные энергозатраты 9,67 млн ккал/ч.

При разделении углеводородной смеси по известному способу степень извлечения этана составляет 78%. Тепловые нагрузки на кипятильники и дефлегматор колонн 1 и 7 составляют соответственно 8,1; 1,2 и 0,49 млн ккал/ч, суммарные энергозатраты 9,79 млн ккал/ч.

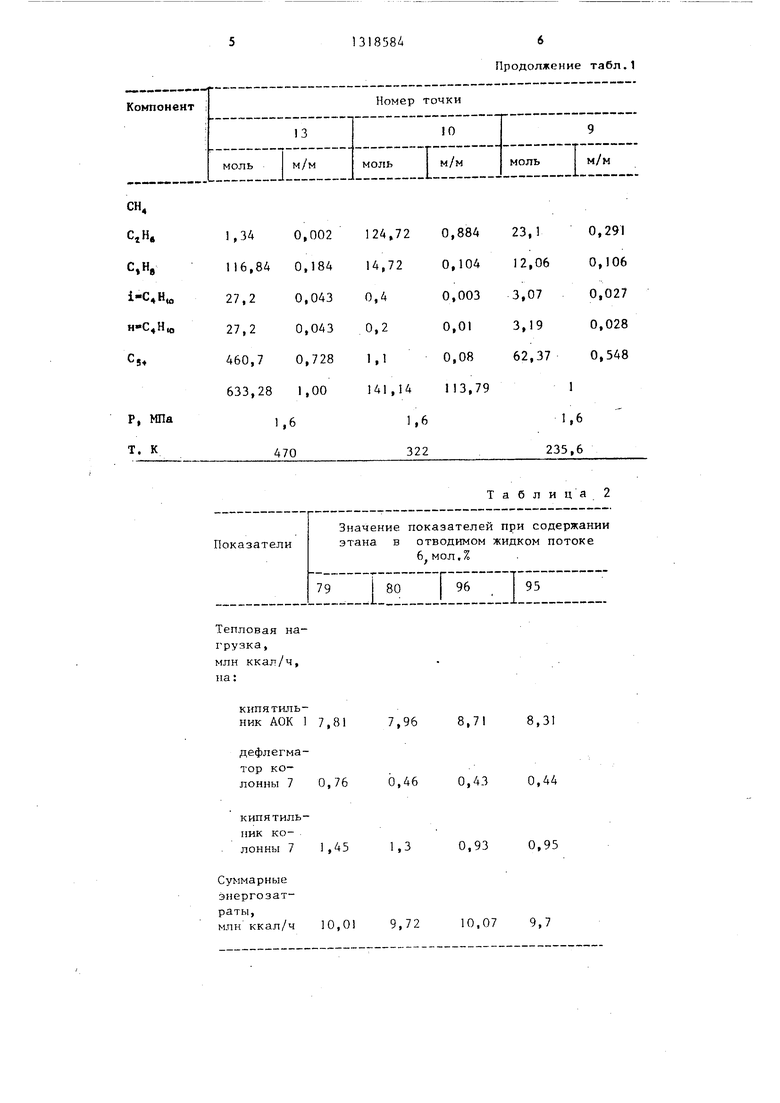

Пример 2. Разделяют смесь по примеру 1 с получением тех же продуктов со степенью извлечения эта- на 87%, но жидкий поток 6, вьщоди- 25 мый с 22-й тарелки АОК 1, содержит 79; 96; 80 и 95 мол.%. этана от общего количества этого компонента, поступающего в колонну. Для этих Ьа- риантов режима энергетические затра- ты по установке характеризуются величинами, приведенными в табл.2.

Анализ данных табл.2 показывает, что при снижении содержания этаиа с отводимым потоком 6 ниже 80% резко зс возрастают энергозатраты в дефлегматоре колонны 7, а при увеличении содержания этана в потоке 6 выше 95% существенно возрастает тепловая нагрузка на кипятильник АОК 1 и суммарные анергозатраты. .

20

40

Формула изобретения

Способ разделения углеводородных смесей путем деметанизации в абсорб- ционно-отпарной колонне с использованием абсорбента, вывода деметанизиро- ванного потока с низа колонны, подачи .его на деэтанизацию в ректификационную колонну с подачей в верхнюю часть ректификационной колонны в паровой фазе потока, отобранного из промежуточного сечения- отпарной секции- абсорбционно-отпарной колонны и содержащего этан, о т л и ч а ю- щ и и с я тем, что, с целью повьше- ния степени вьщеления целевого продукта, из промежуточного сечения отпарной секции абсорбционно-отпарной

жапшй этан в количестве 80-95 мол.% от его потенциала в сырье, и перед подачей в ректификационную колонну

дросселирования жидкость возвращают в верхнюю часть абсорбционно-отпар- ной колонны, 5Таблица

Продолжение табл.1

157,82 0,620 126,48 0,982

26,78 0,105 .2,340,018

3,47 0,014 3,39 0,013 63,47 0,248 254,93 1,00 128,82 1,00

2,51,6

303,9258

7,96 8,71 8,31

0,46 0,43 0,44

1,45 1,3 0,93 0,95

10,01 9,72 10.07 9,7

Продолжение табл.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения метана и этана из углеводородной смеси | 1984 |

|

SU1198050A1 |

| Способ стабилизации газового конденсата | 1982 |

|

SU1198096A1 |

| Способ разделения смеси газообразных и жидких углеводородов, полученных в процессах деструктивной переработки нефтепродуктов | 1990 |

|

SU1773929A1 |

| Способ разделения углеводородных газовых смесей | 1980 |

|

SU939896A1 |

| Способ низкотемпературного разделения углеводородного газа | 2024 |

|

RU2840024C1 |

| Способ разделения углеводородных газов | 1982 |

|

SU1130716A1 |

| Способ очистки природного газа от примесей диоксида углерода и метанола | 2022 |

|

RU2784052C1 |

| Способ очистки природного газа от примесей | 2020 |

|

RU2751635C1 |

| Способ стабилизации газового конденсата | 1981 |

|

SU988320A1 |

| СПОСОБ УДАЛЕНИЯ МЕТАНОЛА ИЗ РАСТВОРА АМИНА | 2022 |

|

RU2787770C1 |

Изобретение относится к нефтехимии, в частности к разделению углеводородных смесей (УС), и может быть -использовано в газовой и нефтехимической промышленности. Повытпение степени выделения УС и снижение энергозатрат достигается изменением режи- жима процесса. Разделение УС ведут деметанизацией сырья в абсорбционно- отпарной колонне (РОК) с использованием абсорбента, выводом деметанизи- рованного потока с низа колонны, подачей его на деэтанизанию в ректификационную Колонну (РК), Из промежуточного сечения отпарной секции колонны отбирают жидкий поток, содержащий этан в количестве 80-95 мол.% от его потенциала в сырье, дросселируют и паровую фазу подают в верхнюю часть РК, а жидкую часть - в РОК. Способ обеспечивает снижение суммарных энергозатрат до 9,7 млн ккал/ч и повьго ение степени выделения этана до 87%. 1 ил. 2 табл. (Л с 00 эо ел 00 4:

Редактор В. Петраи

Составитель Н, Кириллова

Техред Н.Глущенко . Корректор И. Муска

Заказ 2478/21 Тираж 371Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Прбизводственно-пблйграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Берлин М.А., Коробко В.Д., ,Основное технологическое оборудование зарубежных гаэоперерабатьшающих заводов | |||

| -М.: Химия, 1977, с.29-30 | |||

| Способ выделения метана и этана из углеводородной смеси | 1984 |

|

SU1198050A1 |

| кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1987-06-23—Публикация

1984-09-07—Подача