1

Изоб{)етение относится к обработке металлов давлением, в частности к

трубному npOHSBOflCTBV,

Целью изобретения 1нляется обесше чение возможности осллцествления процесса формовки труб из высокопрочной ленты.

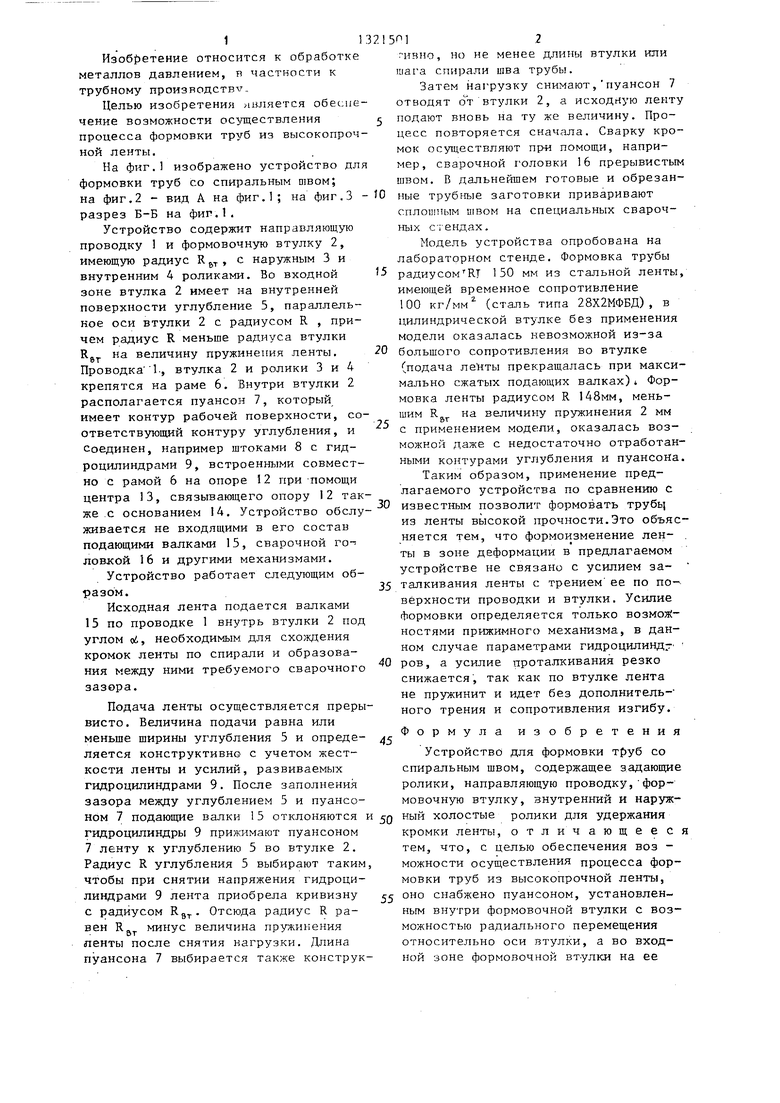

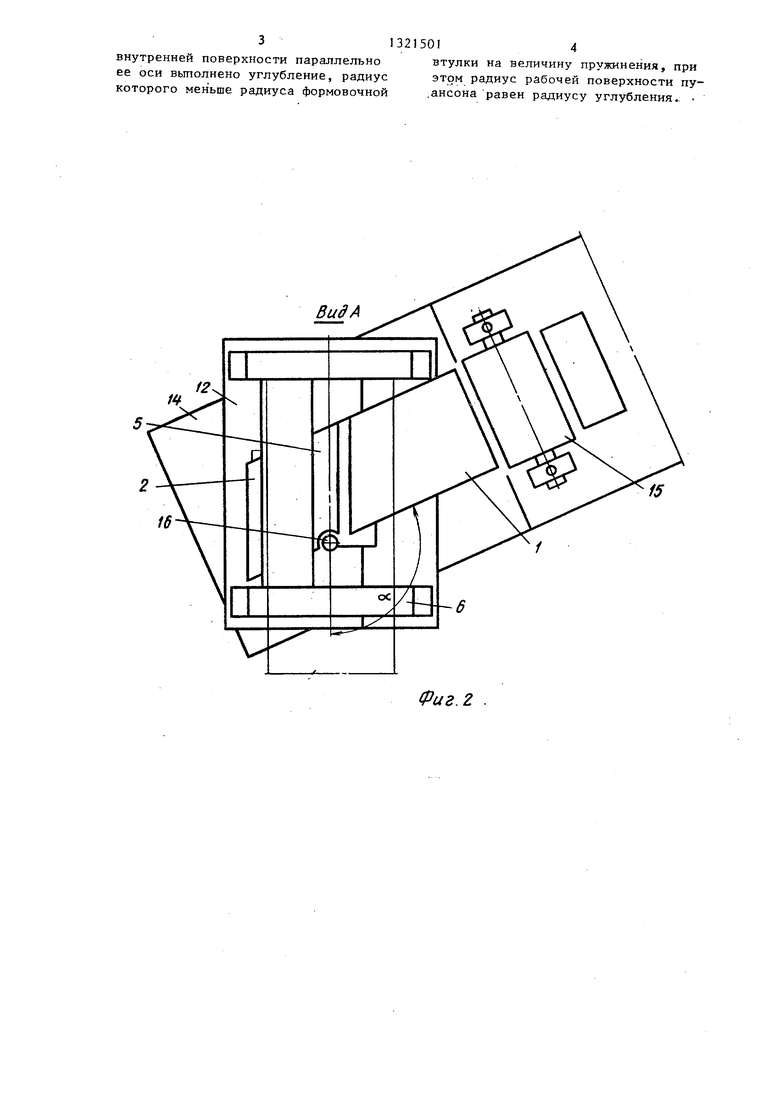

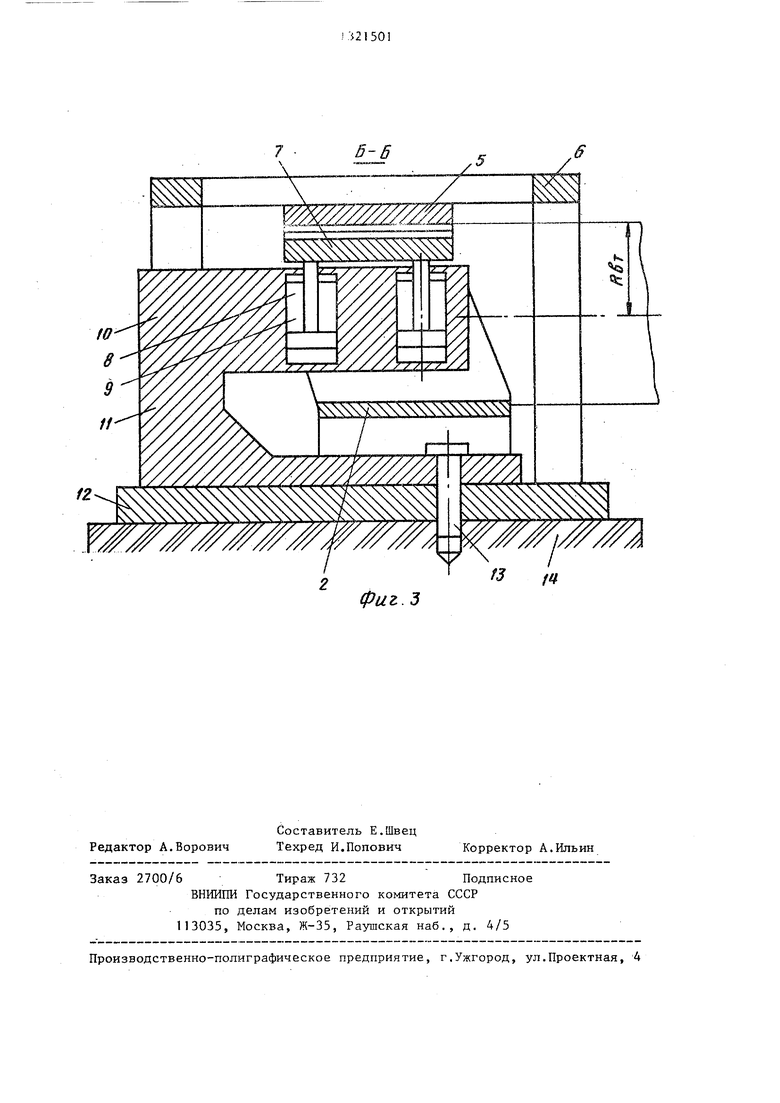

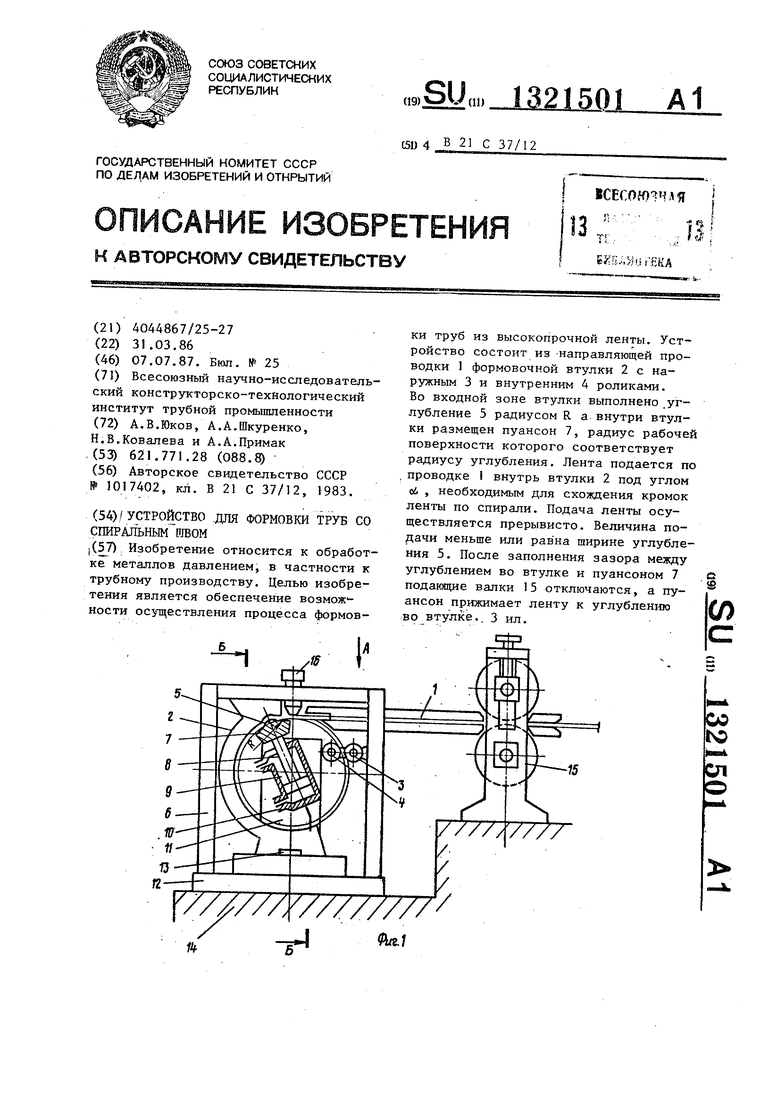

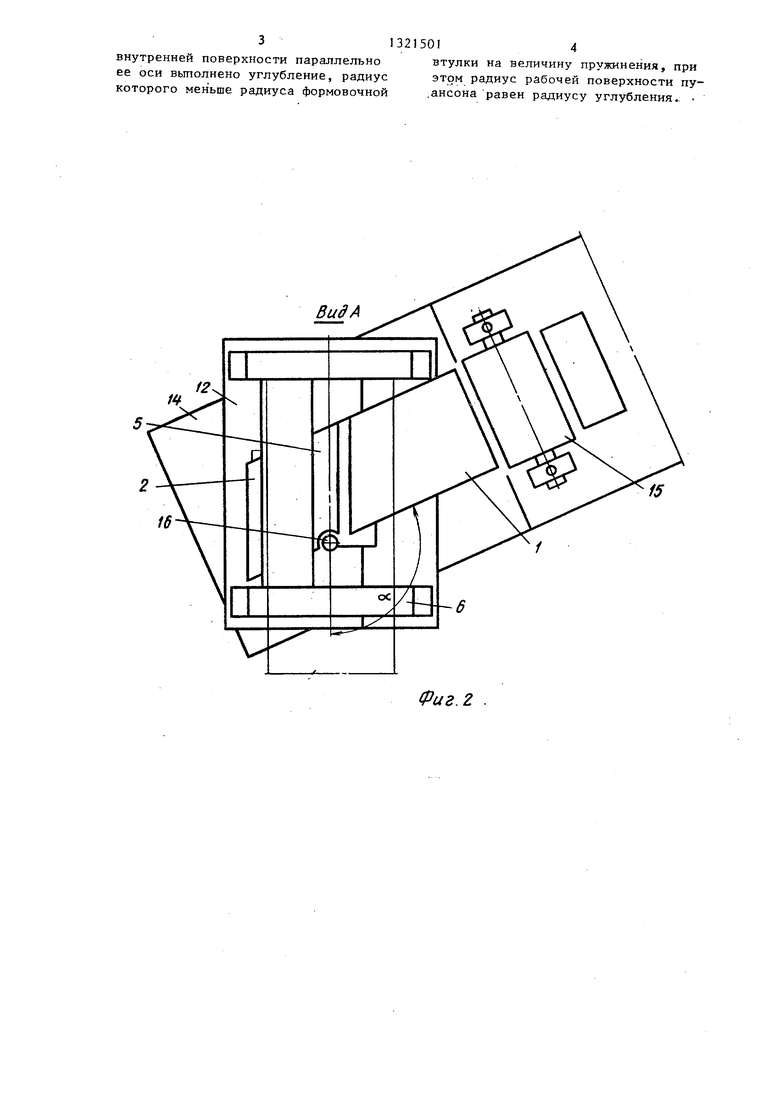

На фиг.1 изображено устройство дл формовки труб со спиральным пшом; на фиг. 2 - вид А на фиг.1; на фиг. 3 разрез Б-Б на фиг.1.

Устройство содержит направляющую проводку 1 и формовочную втулку 2, имеющую радиус R т , с 3 и внутренним 4 роликами. Во входной зоне втулка 2 имеет на внутренней поверхности углубление 5, параллельное оси втулки 2 с радиусом R , причем радиус R меньше радиуса втулки Rg на величину пружинепия ленты. Проводка., втулка 2 и ролики 3 и 4 крепятся на раме 6. Внутри втулки 2 располагается пуансон 7, который имеет контур рабочей поверхности, соответствующий контуру углубления, и Соединен, например штоками 8 с гидроцилиндрами 9, встроенными совместно с рамой 6 на опоре 12 при помощи центра 13, связывающего опору 12 также с основанием 14. Устройство обслуживается не входящими в его состав подающими валками 15, сварочной головкой 16 и другими механизмами.

Устройство работает следующим образом.

Исходная лента подается валками 15 по проводке 1 внутрь втулки 2 под углом oi, необходимым для схождения кромок ленты по спирали и образования между ними требуемого сварочного зазора.

Подача ленты осуществляется прерывисто. Величина подачи равна или меньше ширины углубления 5 и опреде- ляется конструктивно с учетом жесткости ленты и усилий, развиваемых гидроцилиндрами 9. После заполнения зазора между углублением 5 и пуансоном 7 подающие валки 15 отклоняются гидроцилиндры 9 прижимают пуансоном 7 ленту к углублению 5 во втулке 2. Радиус R углубления 5 выбирают таким чтобы при снятии напряжения гидроцилиндрами 9 лента приобрела кривизну с радиусом RBT- Отсюда радиус R равен Rg минус величина пружинения ленты после снятия нагрузки. Длина пуансона 7 выбирается также конструк

5

5

1

0

5 о

0

0

5П1.2

г-ивно, но не менее длины втулки или шага спирали шва трубы.

Затем нагрузку снимают, пуансон 7 отводят о т втулки 2, а исходную ленту подают вновь на ту же величину. Процесс повторяется сначала. Сварку кромок осуществляют пр« помощи, например, сварочной головки 16 прерывистым швом. В дальнейшем готовые и обрезанные трубные заготовки приваривают сплошным швом на специальных сварочных стендах.

Модель устройства опробована на лабораторном стенде. Формовка трубы paдиycoм RT 150 мм из стальной ленты, имеющей временное сопротивление 100 кг/мм (сталь типа 28Х2МФБД), в цилиндрической втулке без применения модели оказалась невозможной из-за большого сопротивления во втулке (подача леНты прекращалась при максимально сжатых подающих валках)t Формовка ленты радиусом R 148мм, меньшим R на величину пружинения 2 мм с применением модели, оказалась возможной даже с недостаточно отработанными контурами углубления и пуансона.

Таким образом, применение предлагаемого устройства по сравнению с известным позволит формовать трубц из ленты высокой прочности.Это объясняется тем, что формоизменение лен- , ты в зоне деформации в предлагаемом устройстве не связано с усилием заталкивания ленты с трением ее по по- вёрхности проводки и втулки. Усилие формовки определяется только возмояС- ностями прижимного механизма, в данном случае параметрами гидроцилинд ров, а усилие проталкивания резко снижается, так как по втулке лента не пружинит и идет без дополнитель- ного трения и сопротивления изгибу.

Формула изобретения

Устройство для формовки труб со спиральным швом, содержащее задающие ролики, направляющую проводку, формовочную втулку, внутренний и наружный холостые ролики для удержания кромки ленты, отличающееся тем, что, с целью обеспечения воз - можности осуществления процесса формовки труб из высокопрочной ленты, оно снабжено пуансоном, установленным внутри формовочной втулки с возможностью радиального перемещения относительно оси втулки, а во входной зоне формовочной втулки на ее

313215014

внутренней поверхности параллельно втулки на величину пружинения, при ее оси вьтолнено углубление, радиус .9 радиус рабочей поверхности пу- которого меньше радиуса формовочной .ансона равен радиусу углубления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формовки тонкостенных труб со спиральным швом | 1982 |

|

SU1017402A2 |

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

| Способ изготовления спирально-шовных труб и устройство для его осуществления | 1988 |

|

SU1574310A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2011 |

|

RU2486981C1 |

| Устройство для формовки тонкостенных труб со спиральным швом | 1977 |

|

SU634808A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 1994 |

|

RU2056961C1 |

| Способ изготовления решеток | 1977 |

|

SU698747A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ СВАРНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2014 |

|

RU2571298C2 |

| Устройство для формовки спиральношовных сварных труб | 1981 |

|

SU1026886A1 |

| Формовочно-сварочный узел стана высокочастотной сварки спиральношовных труб внахлестку | 1983 |

|

SU1281318A1 |

15

Фиг. г .

6

Гч Ч ХЧХЧЧ Х7ч ЧЧ

х жЩ:/N7

/

2

фиг. 5

Редактор А.Ворович

Составитель Е.Швец Техред И.Попович

Заказ 2700/6Тираж 732Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, Л

жЩ:N7

фиг. 5

f3 fit

Корректор А.Ильин

| Устройство для формовки тонкостенных труб со спиральным швом | 1982 |

|

SU1017402A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-07—Публикация

1986-03-31—Подача