(54) СПОСОБ ИЗГОТОВЛЕНИЯ РЕШЕТОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления решеток | 1977 |

|

SU707753A1 |

| ЛИНИЯ АВТОМАТИЧЕСКАЯ ПРОДОЛЬНО-ПОПЕРЕЧНОЙ РЕЗКИ РУЛОННОЙ СТАЛЬНОЙ ПЛОСКОЙ ЛЕНТЫ НА МЕРНЫЕ ПОЛОСЫ | 2022 |

|

RU2810218C2 |

| Способ изготовления спиральношовных толстостенных гофрированных труб | 1991 |

|

SU1811933A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 1999 |

|

RU2164185C1 |

| Технологическая линия для производства спиральношовных гофрированных труб | 1989 |

|

SU1715535A1 |

| Поточная линия для производства перфорированных изделий из рулонного материала | 1984 |

|

SU1228944A1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| Способ производства электросварных прямошовных труб | 2023 |

|

RU2827008C1 |

| Агрегат дрессировки,правки и резки металлических полос | 1984 |

|

SU1168302A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ ВЫСОКОЙ ЖЕСТКОСТИ | 1998 |

|

RU2147956C1 |

Изобретение относится к обработке металлов давлением, в частности к изготовлению деталей отопительны.х н вентиляционных систем.

Известна полуавтоматическая лииия для изготовления сеток, в которой разматывают продольную проволоку, правят и подают в зону сварки, куда вручную подают заранее выправленную и нарезанную на определенную длину поперечную проволоку, затем сваривают их. После каждой сварки сетка подается на шаг и в дальнейи ем отрезается на- мерные длины 1.

Этим способом нельзя изготовить решетку отопительной систе.мы, а также производительность такого способа низкая.

Известен С1юсоб изготовления решеток, включаюший разматывание рулонов, правку, подачу продольных элементов и поперечных стержней в зону сварки, их натяжение, сварку, отрезку поперечного стержня и резку ненрерывной решетки на мерные длины 2.

Однако изготовление решетки отонительной системы этим способом трудоемко.

С целью упрощения изготовления решеток продольные элементы получают продольной резкой рулона на ленты заданной ширины, формовкой крайних лент в уголки и поворотом средних лент на ребро.

С целью компенсации возникаюш,их скручиваюн;нх усилий поворот смежных лент производят в противоположных направлен и я X.

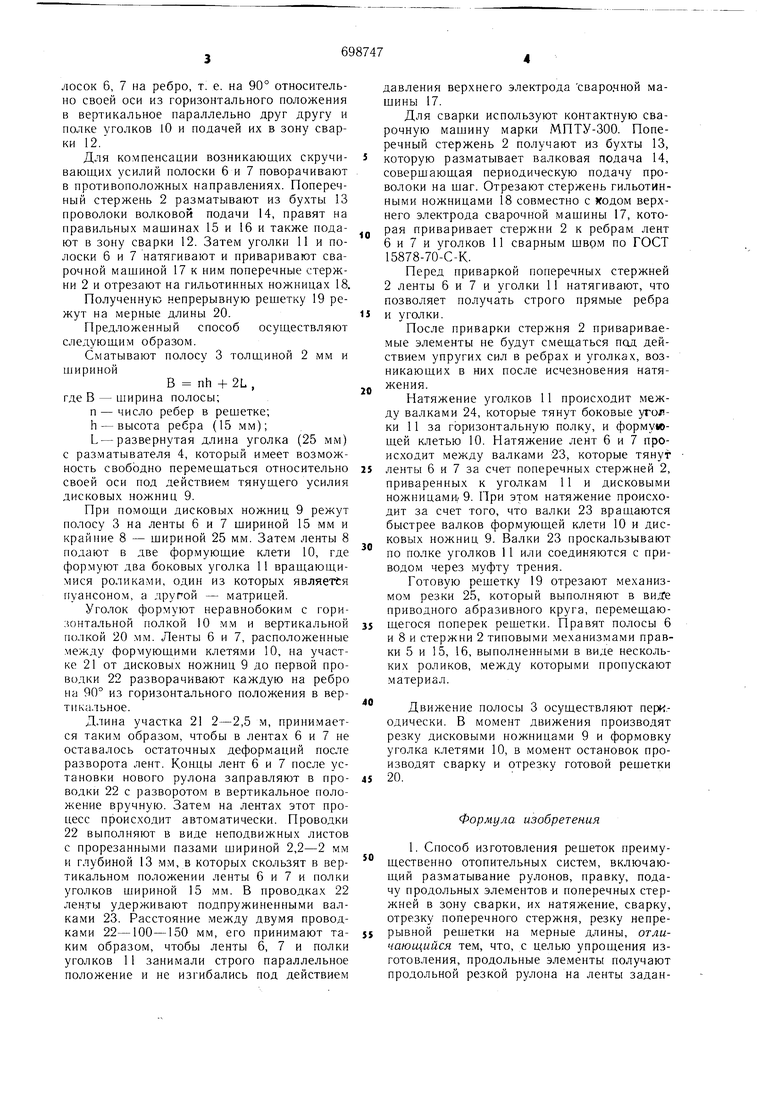

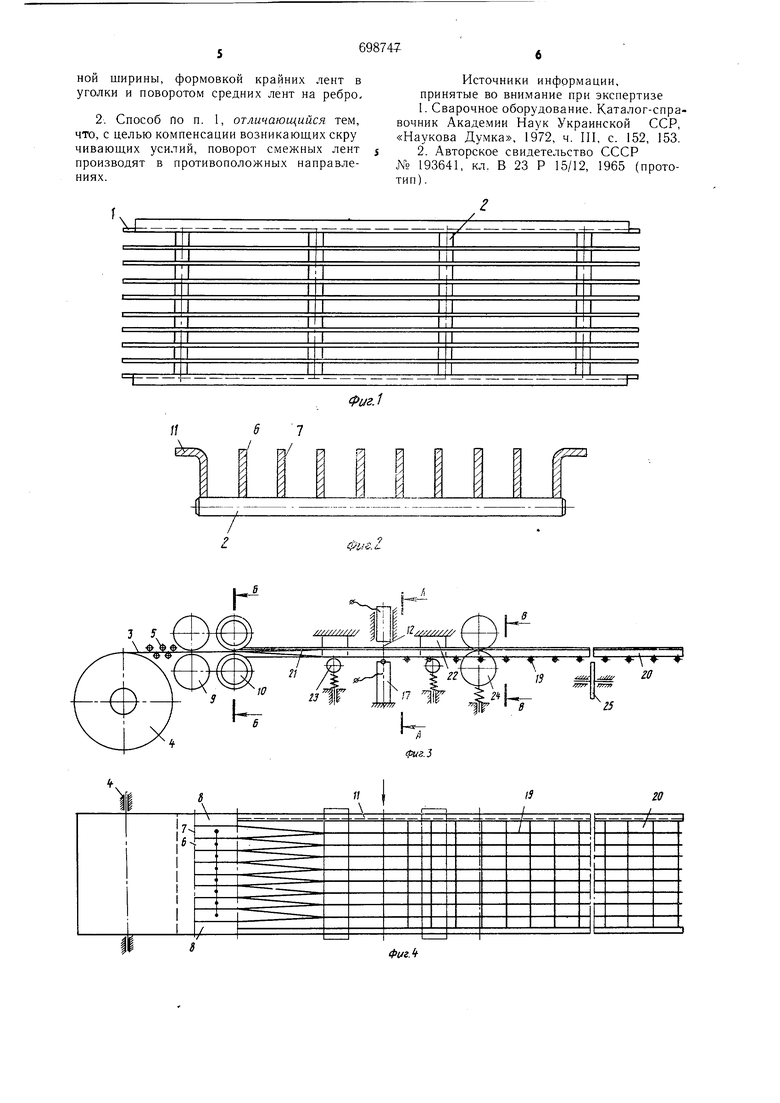

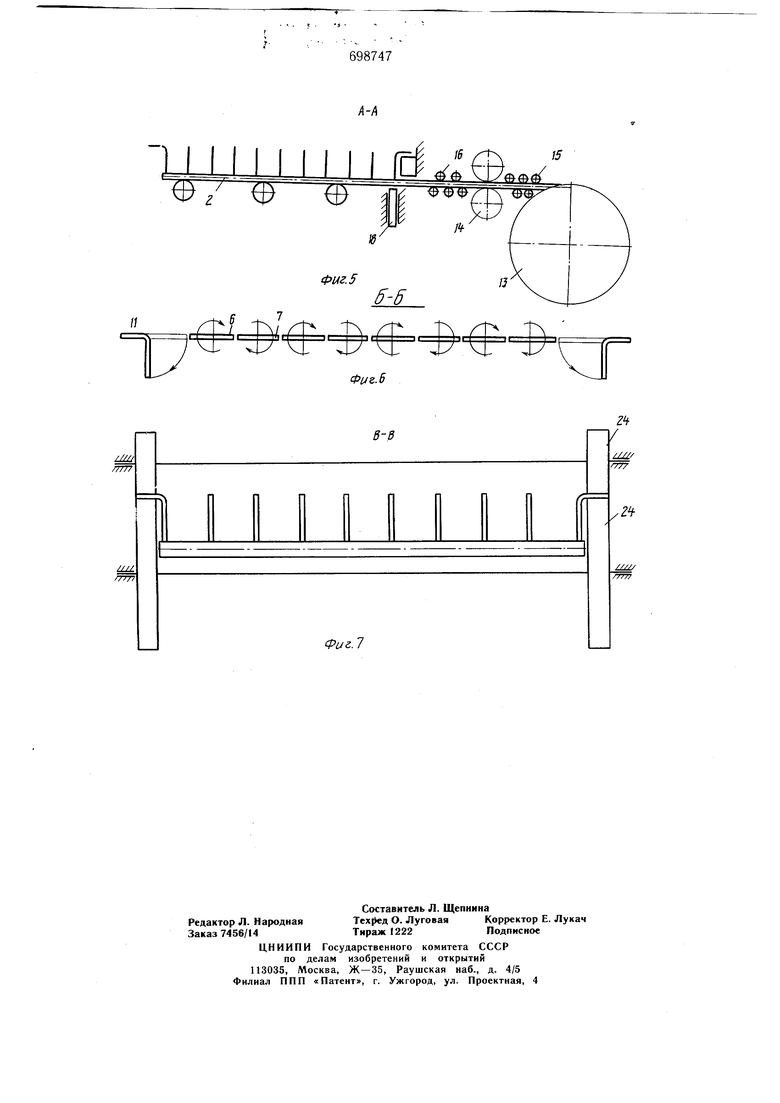

На фиг. 1 и 2 показана решетка в двух проекциях, обший вид; на фиг. 3 - линия ДЛЯ изготовления решетки, обший вид; на фиг. 4 - то же, план; на фиг. 5 - сечение А-А на фиг. 3; на фиг. 6 - Б-Б на фиг. 3; на фиг. 7 - сечение В-В на фиг. 3.

Решетка изготавливается из продольных элементов 1 и поперечного стержня 2. Продольные элементы 1 получают разматыванием ПОЛОСЫ рулона 3 с разматывателя 4, правкой на правильной маи1ине 5, продольной резкой на полоски 6-8 заданной ширины на многодисковых ножннцах 9, формовкой крайних ПОЛОСОК 8 на формовочных клетях 10 в уголки 11, поворотом средних полосок 6, 7 на ребро, т. е. на 90° относительно своей оси из горизонтального положения в вертикальное параллельно друг другу и полке уголков Ю и подачей их в зону сварки 12/

Для компенсации возникающих скручивающих усилий полоски 6 и 7 поворачивают в противоположных направлениях. Поперечный стержень 2 разматывают из бухты 13 проволоки ВОЛКОВОЙ подачи 14, правят на правильных мащинах 15 и 16 и также подают в зону сварки 12. Затем уголки 11 и полоски 6 и 7 натягивают и приваривают сварочной мащиной 17 к ним поперечные стержни 2 и отрезают на гильотинных ножницах 18.

Полученную непрерывную рещетку 19 режут на мерные длины 20.

Предложенный способ осуществляют следующим образом.

Сматывают полосу 3 толщиной 2 мм и шириной

В nh + 2L , где В - ширина полосы;

п - число ребер в рещетке; h - высота ребра (15 мм); L - развернутая длина уголка (25 мм) с разматывателя 4, который имеет возможность свободно перемещаться относительно своей оси под действием тянущего усилия дисковых ножниц 9.

При помощи дисковых ножниц 9 режут полосу 3 на ленты 6 и 7 щириной 15 мм и крайние 8 - щириной 25 мм. Затем ленты 8 подают в две формующие клети 10, где формуют два боковых уголка 11 вращающимися роликами, один из которых является пуансоном, а другой - матрицей.

Уголок формуют неравнобоким с горизонтальной полкой 10 мм и вертикальной полкой 20 мм. Ленты 6 и 7, расположенные между формующими клетями 10, на участке 21 от дисковых ножниц 9 до первой проводки 22 разворачивают каждую на ребро на 90° из горизонтального положения в вертикальное.

Длина участка 21 2-2,5 м, принимается таким образом, чтобы в лентах 6 и 7 не оставалось остаточных деформаций после разворота лент. Концы лент 6 и 7 после установки нового рулона заправляют в проводки 22 с разворотом в вертикальное положение вручную. Затем на лентах этот процесс происходит авто.матически. Проводки 22 выполняют в виде неподвижных листов с прорезанными пазами щириной 2,2-2 мм и глубиной 13 мм, в которых скользят в вертикальном положении ленты 6 и 7 и полки уголков шириной 15 мм. В проводках 22 ленты удерживают подпружиненными валками 23. Расстояние между двумя проводками 22-100-150 мм, его принимают таким образом, чтобы ленты 6, 7 и полки уголков 11 занимали строго параллельное положение и не изгибались под действием

давления верхнего электрода сваро.чнои машины 17.

Для сварки используют контактную сварочную машину марки МПТУ-300. Поперечный стержень 2 получают из бухты 13,

которую разматывает валковая подача 14, соверщающая периодическую подачу проволоки на щаг. Отрезают стержень гильотинными ножницами 18 совместно с кодом верхнего электрода сварочной мащины 17, которая приваривает стержни 2 к ребрам лент 6 и 7 и уголков 11 сварным швом по ГОСТ 15878-70-С-К.

Перед приваркой поперечных стержней 2 ленты 6 и 7 и уголки 11 натягивают, что позволяет получать строго прямые ребра

i и уголки.

После приварки стержня 2 привариваемые элементы не будут смещаться пцд действием упругих сил в ребрах и уголках, возникающих в них после исчезновения натяжения.

Натяжение уголков 11 происходит между валками 24, которые тянут боковые утог,ки 11 за горизонтальную полку, и форму щей клетью 10. Натяжение лент 6 и 7 происходит между валками 23, которые тянут

5 ленты 6 и 7 за счет поперечных стержней 2, приваренных к уголкам 11 и дисковыми ножницами; 9. При этом натяжение происходит за счет того, что валки 23 вращаются быстрее валков формующей клети 10 и дисковых ножниц 9. Валки 23 проскальзывают по полке уголков 11 или соединяются с приводом через муфту трения.

Готовую решетку 19 отрезают механизмом резки 25, который выполняют в виде приводного абразивного круга, перемещающегося поперек решетки. Правят полосы 6 и 8 и стержни 2 типовыми механизмами правки 5 и 15, 16, выполненными в виде нескольких роликов, между которыми пропускают материал.

Движение полосы 3 осуществляют перк.одически. В момент движения производят резку дисковыми ножница.ми 9 и формовку уголка клетями 10, в момент остановок производят сварку и отрезку готовой решетки

5 20.

Формула изобретения

/

Источники информации, принятые во внимание при экспертизе

№ 193641, кл. В 23 Р 15/12, 1965 (прототип) .

фцг.2. . I , .х- ,IIJ JL. Л п L

f tN,/rt , , 1Л r

M: vL 4 vlФиг.6

V

,2H

Авторы

Даты

1979-11-25—Публикация

1977-07-06—Подача