Изобретение относится к производству труб и наиболее эффективно может быть использовано при высокочастотной сварке спирально-шовных труб.

Целью изобретения является улучшение качества и повышение производительности труб.

В процессе изготовления труб для сохранения условий формовки и сварки при отклонении геометрических размеров и упругих свойств исходной полосы к внутренней поверхности трубы по диаметральной линии проходящей через точку сварки, постоянно создают усилие, распирающее трубу, которое обеспечивает устойчивое положение сформованной трубной заготовке, препятствует уменьшению диаметра трубы, появлению превышения кромок в сварном шве, а также сохраняет степень заполнения полосой полости формовочной втулки, благодаря чему стабилизируется сопротивление полосы процессу формовки трубной заготовки и в конечном счете за счет сокращения вынужденных остановок процесса улучшается качество труб и повысится производительность процесса.

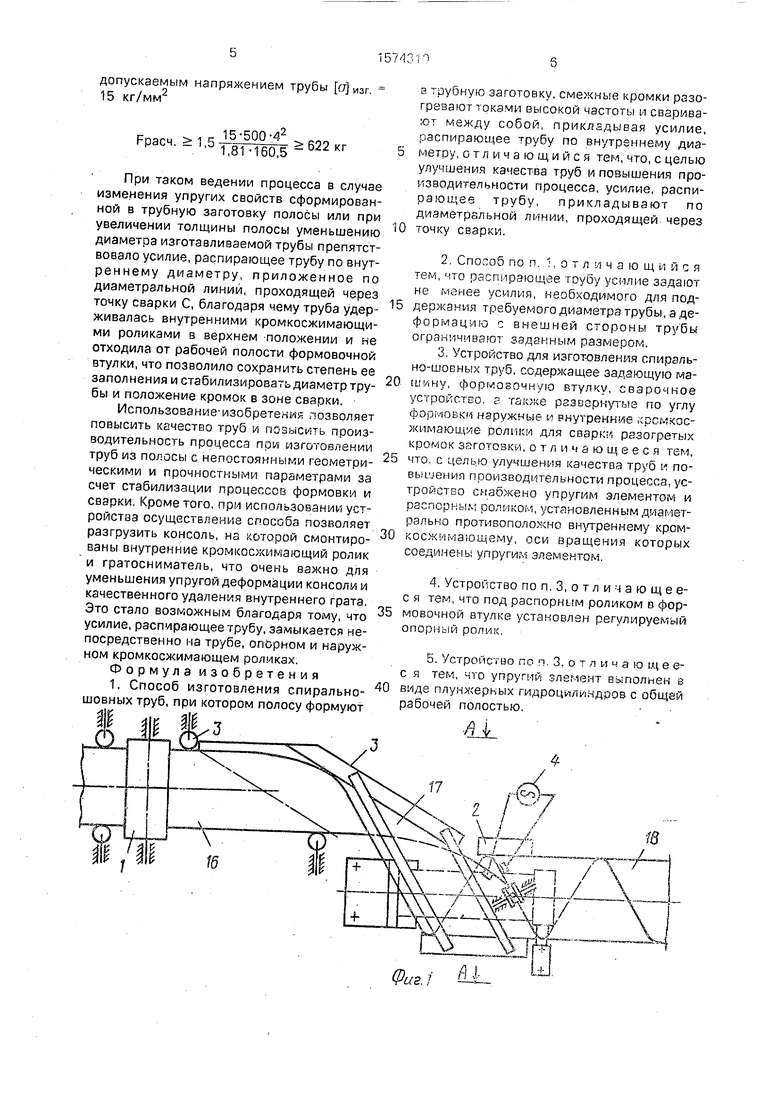

Предложенное устройство позволяет осуществить более жесткую связь формовочного устройства как с полосой, так и с готовой трубой при высокочастотной сварке труб и тем самым уменьшить колебания параметров формовки при отклонении геометрических размеров и упругих свойств полосы. Это возможно благодаря тому, что распорный ролик, кинематически связанный через упругий элемент с внутренним кромкосжимающим роликом, препятствует уменьшению трубы, а регулируемый опорный ролик, развернутый по углу формовки, воспринимающий распирающее усилие, позволяет регулировать степень заполнения полосой полости формовочной втулки и практически позволяет исключить врэдное воздействие на формовку распирающего усилия. Кроме того, предложенная конструкция устройства позволяет разгрузить консоль, на которой смонтированы внутренние кромкосжимающий ролик и гратосни- матель.

Такое конструктивное выполнение устройства позволяет улучшить качество труб при изготовлении их из полосы с непостоянными геометрическими размерами и упругими свойствами.

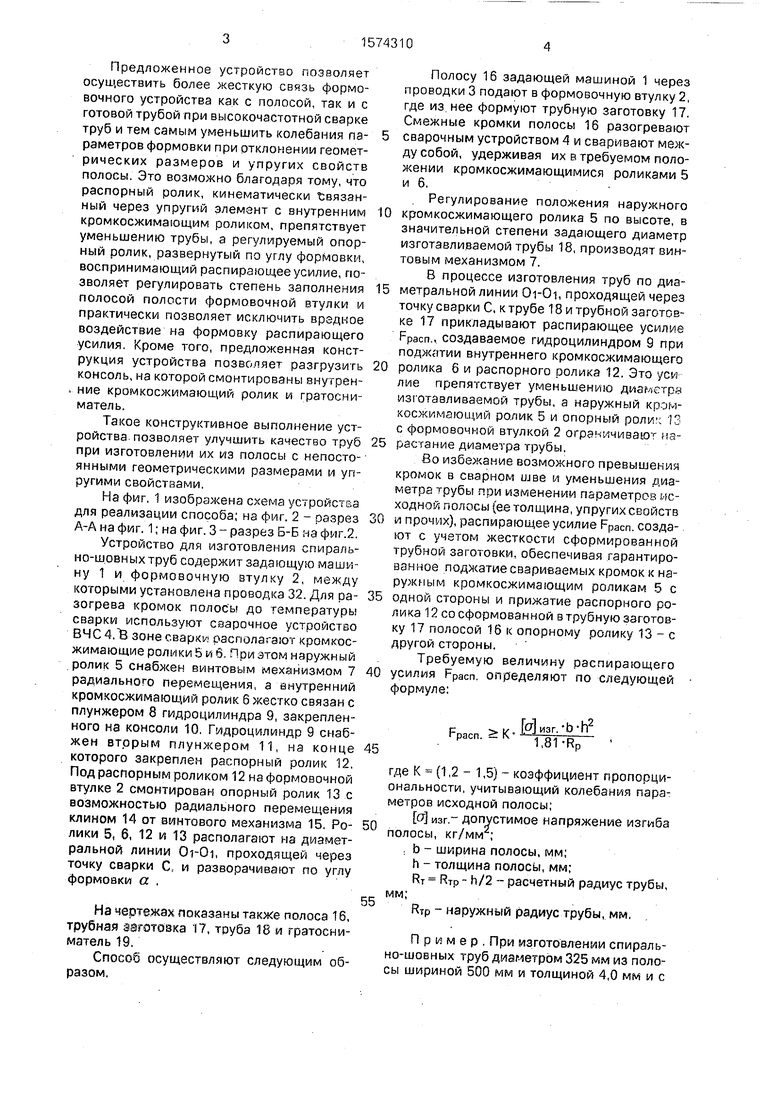

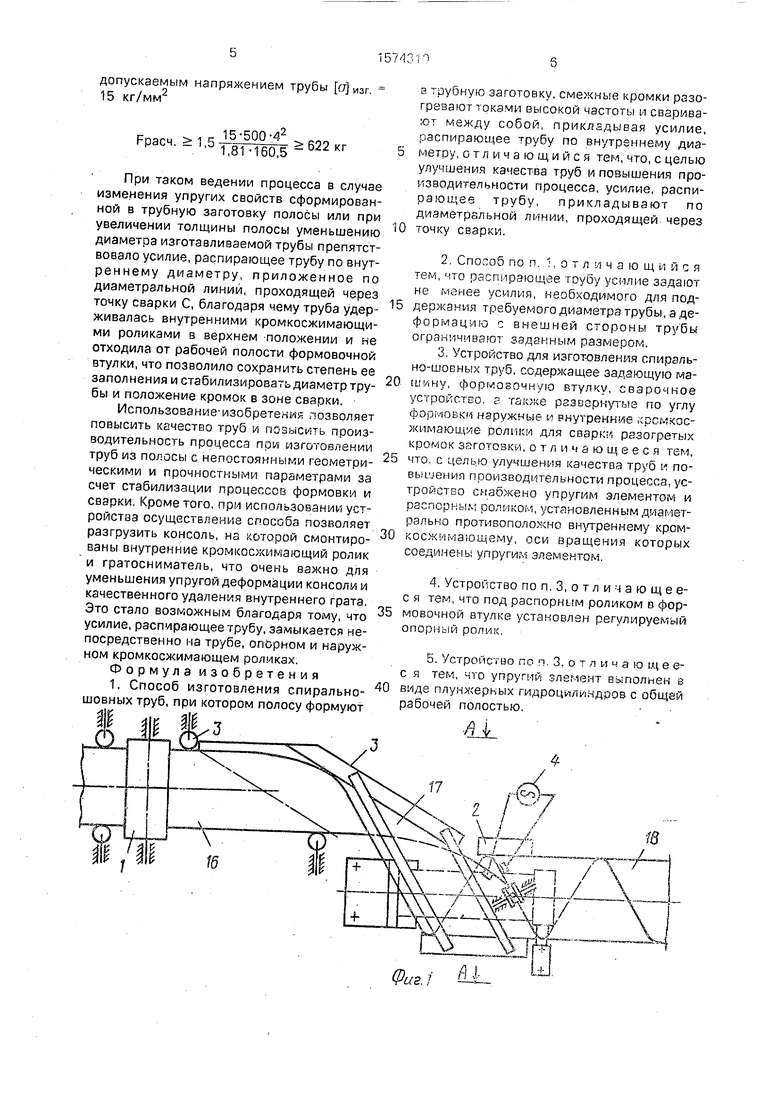

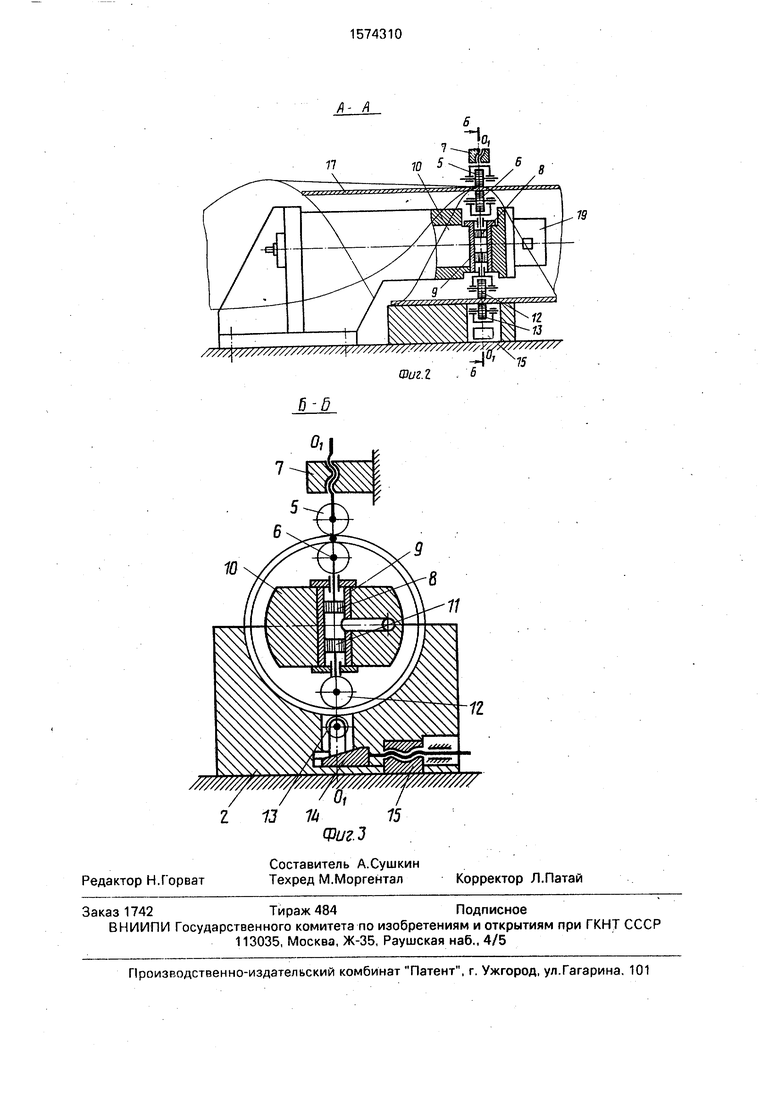

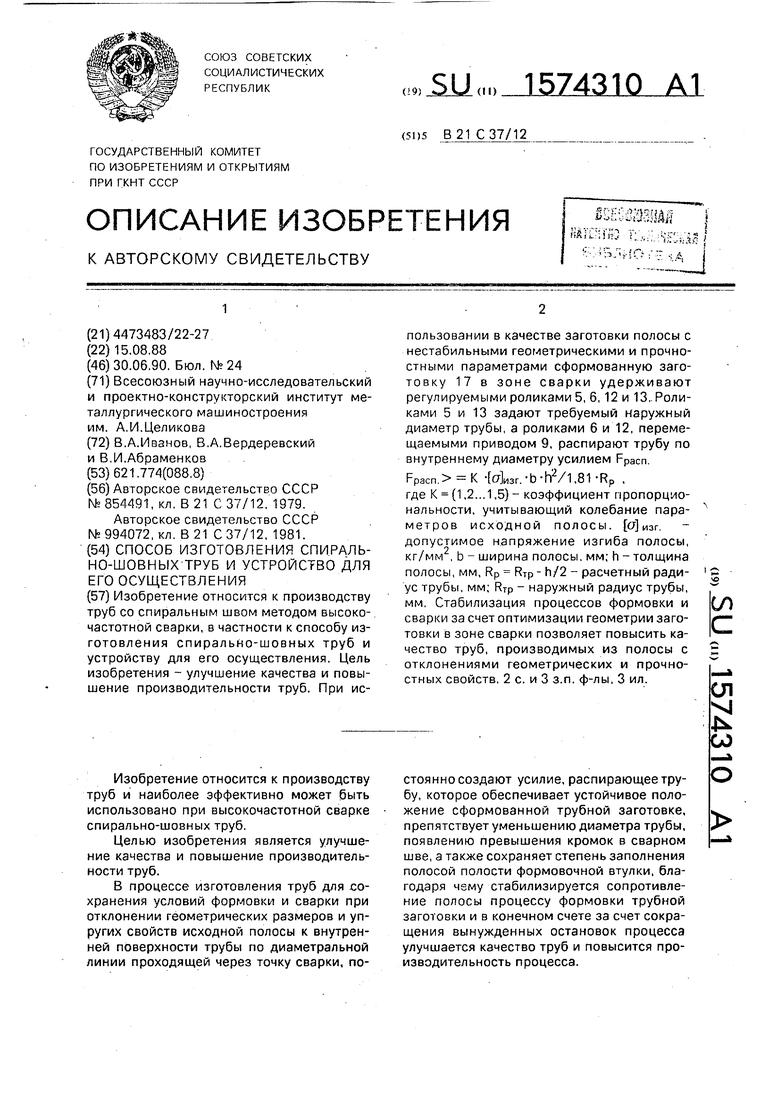

На фиг, 1 изображена схема устройства для реализации способа; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг.2. Устройство для изготовления спирально-шовных труб содержит задающую машину 1 и формовочную втулку 2, между которыми установлена проводка 32. Для разогрева кромок полосы до температуры сварки используют сварочное устройство ВЧС 4.1В зоне сварка располагают кромкос- жимающие ролики 5 и 6. При этом наружный ролик 5 снабжен винтовым механизмом 7 радиального перемещения, а внутренний кромкосжимающий ролик б жестко связан с плунжером 8 гидроцилиндра 9, закрепленного на консоли 10. Гидроцилиндр 9 снабжен вторым плунжером 11, на конце которого закреплен распорный ролик 12. Под распорным роликом 12 на формовочной втулке 2 смонтирован опорный ролик 13 с возможностью радиального перемещения клином 14 от винтового механизма 15. Ролики 5, 6, 12 и 13 располагают на диаметральной линии Oi-0i, проходящей через точку сварки С, и разворачивают по углу формовки а .

На чертежах показаны также полоса 16, трубная заготовка 17, труба 18 и гратосни- матель 19.

Способ осуществляют следующим образом.

Полосу 16 задающей машиной 1 через проводки 3 подают в формовочную втулку 2, где из нее формуют трубную заготовку 17. Смежные кромки полосы 16 разогревают

сварочным устройством А и сваривают между собой, удерживая их в требуемом положении кромкосжимающимися роликами 5 и 6,

Регулирование положения наружного

кромкосжимающего ролика 5 по высоте, в значительной степени задающего диаметр изготавливаемой трубы 18, производят винтовым механизмом 7.

В процессе изготовления труб по диаметральной линии Oi-Oi, проходящей через точку сварки С, к трубе 18 и трубной заготовке 17 прикладывают распирающее усилие Fpacn., создаваемое гидроцилиндром 9 при поджатии внутреннего кромкосжимающего

ролика 6 и распорного ролика 12. Это уем лие препятствует уменьшению диаметра изготавливаемой трубы, а наружный кромкосжимающий ролик 5 и опорный роли1, 12 с формовочной втулкой 2 ограничиваю нарастание диаметра трубы,

8о избежание возможного превышения кромок в сварном шве и уменьшения диаметра трубы при изменении параметров исходной полосы (ее толщина, упругих свойств

и прочих), распирающее усилие Fpacn. создают с учетом жесткости сформированной трубной заготовки, обеспечивая гарантированное поджатие свариваемых кромок к наружным кромкосжимающим роликам 5 с

одной стороны и прижатие распорного ролика 12 со сформованной в трубную заготовку 17 полосой 16 к опорному ролику 13 - с другой стороны.

Требуемую величину распирающего

усилия Fpacn. определяют по следующей формуле:

расп.

К

Низг.-b-h2 1,81 -Rp

0

5

где К (1,2 - 1,5) - коэффициент пропорциональности, учитывающий колебания параметров исходной полосы;

о изг. допустимое напряжение изгиба полосы, кг/мм ;

Ь - ширина полосы, мм;

л - толщина полосы, мм;

RT RTP - h/2 - расчетный радиус трубы, мм;

RTp - наружный радиус трубы, мм.

Пример. При изготовлении спирально-шовных труб диаметром 325 мм из полосы шириной 500 мм и толщиной 4,0 мм и с

допускаемым напряжением трубы а изг. 15 кг/мм2

Ррасч. 1,5-fs

15-500-42

1,81-160,5

622 кг

При таком ведении процесса в случае изменения упругих свойств сформированной в трубную заготовку полосы или при увеличении толщины полосы уменьшению диаметра изготавливаемой трубы препятствовало усилие, распирающее трубу по внут- реннему диаметру, приложенное по диаметральной линий, проходящей через точку сварки С, благодаря чему труба удерживалась внутренними кромкосжимающи- ми роликами в верхнем -положении и не отходила от рабочей полости формовочной втулки, что позволило сохранить степень ее заполнения и стабилизировать диаметр трубы и положение кромок в зоне сварки.

Использование-изобретения позволяет повысить качество труб и повысить производительность процесса пш изготовлении труб из полосы с непостоянными геометрическими и прочностными параметрами за счет стабилизации процессов формовки и сварки. Кроме того, при использовании устройства осуществление способа позволяет разгрузить консоль, на которой смонтированы внутренние кромкосжимающий ролик и гратосниматель, что очень важно для уменьшения упругой деформации консоли и качественного удаления внутреннего грата. Это стало возможным благодаря тому, что усилие, распирающее трубу, замыкается непосредственно на трубе, опорном и наружном кромкосжимающем роликах.

Формула изобретения

1. Способ изготовления спирально- шовных труб, при котором полосу формуют

0

г трубную заготовку, смежные кромки разогревают токами высокой частоты м сваривают между собой, прикладывая усилие, распирающее трубу по внутреннему диаметру, отличающийся тем, что, с целью улучшения качества труб и повышения производительности процесса, усилие, распи- рающее трубу, прикладывают по диаметральной линии, проходящей через точку сварки.

2.Способ поп. . о т л и ч а ю щ и и с я тем, что распирающее тоубу усилие задают не менее усилия, необходимого для лоддержания требуемого диаметра трубы, а деформацию с внешней стороны трубы ограничивают заданным размером.

3.Устройство для изготовления спирально-шовных труб, содержащее задающую маш /(ну, формовочн/ю втулку, сварочное устройство, s также развернутые по углу формовки наружные и внутренние крсмкос- жимающие ролики для сварки разогретых кромок заготовки, отличающееся тем,

что. с целью улучшения качества труб и повышения производительности процесса, устройство снабжено упругим элементом и распорным роликом, установленным диаметрально противоположно внутреннему кромкосжимающему, оси вращения которых соединены упругим элементом.

4.Устройство по п, 3, о т л и ч а ю щ е е- с я тем, что под распорним роликом в формовочной втулке установлен регулируемый опорный ролик.

5.Устройство по п. 3, о т л и ч а га щ е е- с я тем, что упругий элемент выполнен в

виде плунжерных гидроцилиндров с общей рабочей полостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления спиральношовных труб большого диаметра | 1981 |

|

SU1069899A1 |

| Способ изготовления спирально-шовных труб | 1986 |

|

SU1389898A1 |

| Способ изготовления спиральношовных труб | 1984 |

|

SU1215786A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ ИЗ РУЛОННОГО ПРОКАТА | 2006 |

|

RU2320438C2 |

| Способ изготовления спиральношовных труб | 1986 |

|

SU1388134A1 |

| Формовочное устройство для производства спиральношовных труб | 1980 |

|

SU880547A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ ИЗ ОТДЕЛЬНЫХ ЛИСТОВ | 2006 |

|

RU2308339C1 |

| Способ изготовления спирально-шовных труб | 1985 |

|

SU1279698A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ | 2011 |

|

RU2476283C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ ИЗ РУЛОННОГО ПРОКАТА | 2006 |

|

RU2334577C2 |

Изобретение относится к производству труб со спиральным швом методом высокочастотной сварки, в частности к способу изготовления спирально-шовных труб и устройству для его осуществления. Цель изобретения - улучшение качества и повышение производительности труб. При использовании в качестве заготовки полосы с нестабильными геометрическими и прочностными параметрами сформованную заготовку 17 в зоне сварки удерживают регулируемыми роликами 5, 6, 12 и 13. Роликами 5 и 13 задают требуемый наружный диаметр трубы, а роликами 6 и 12, перемещаемыми приводом 9, распирают трубу по внутреннему диаметру усилием Fрасп., Fрасп.≥K.[Σ]изг..B.H2/1,81.Rр, где К = (1,2...1,5) - коэффициент пропорциональности, учитывающий колебание параметров исходной полосы

[σ]изг. - допустимое напряжение изгиба полосы, кг/мм2, B - ширина полосы, мм

H - толщина полосы, мм

Rр = Rтр - H/2 - расчетный радиус трубы, мм

Rтр - наружный радиус трубы, мм. Стабилизация процессов формовки и сварки за счет оптимизации геометрии заготовки в зоне сварки позволяет повысить качество труб, производимых из полосы с отклонениями геометрических и прочностных свойств. 2 с. и 3 з.п. ф-лы, 3 ил.

4

Фиг.

А- А

///// /////f////////// /// // // / // / / f /

-И0 5 Фиг1 6

10

/ШШШ2Щ ЩШШ Ш%

0/I

г 13 iii 15

Фиг.З

-И0 5 Фиг1 6

8

11

| Устройство для формовки спирально-шовных труб | 1979 |

|

SU854491A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для изготовления спирально-шовных труб | 1981 |

|

SU994072A1 |

Авторы

Даты

1990-06-30—Публикация

1988-08-15—Подача