Изобретение относится к машине строению и может быть использовано в авиационной промышленности для автоматической клепки изделий в сборочных приспособлениях.

Цель изобретения - расширение технологических возможностей путем обеспечения клепки панелей двойной кривизны.

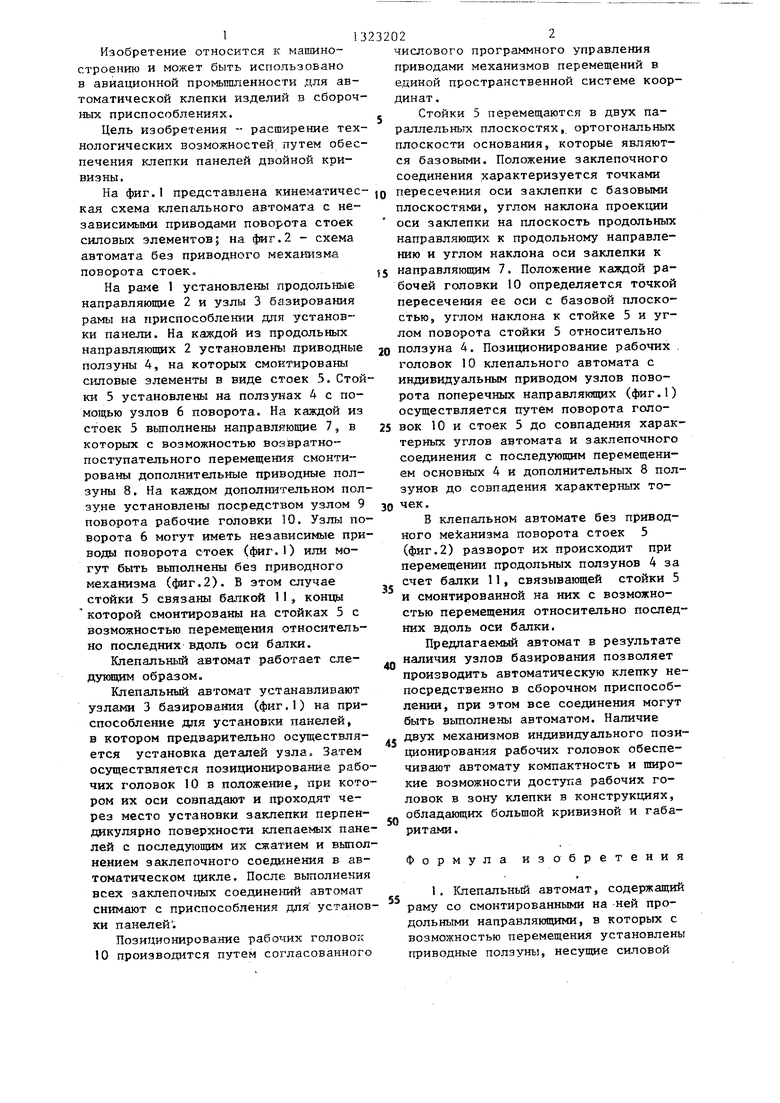

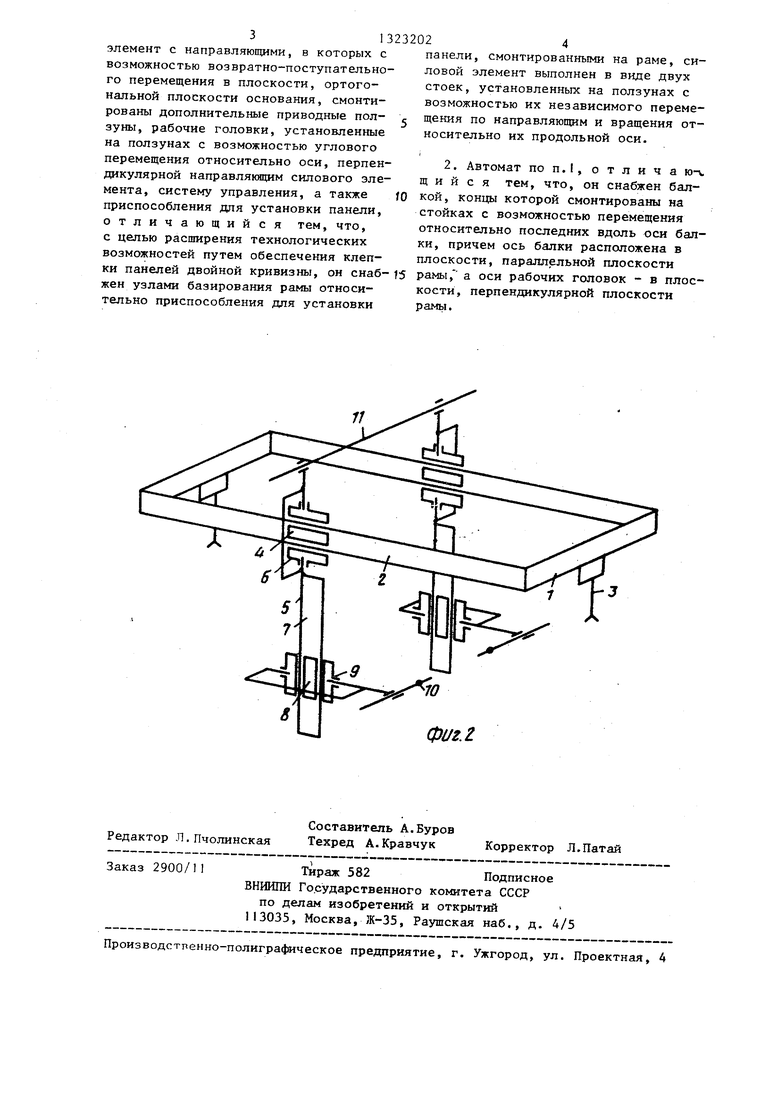

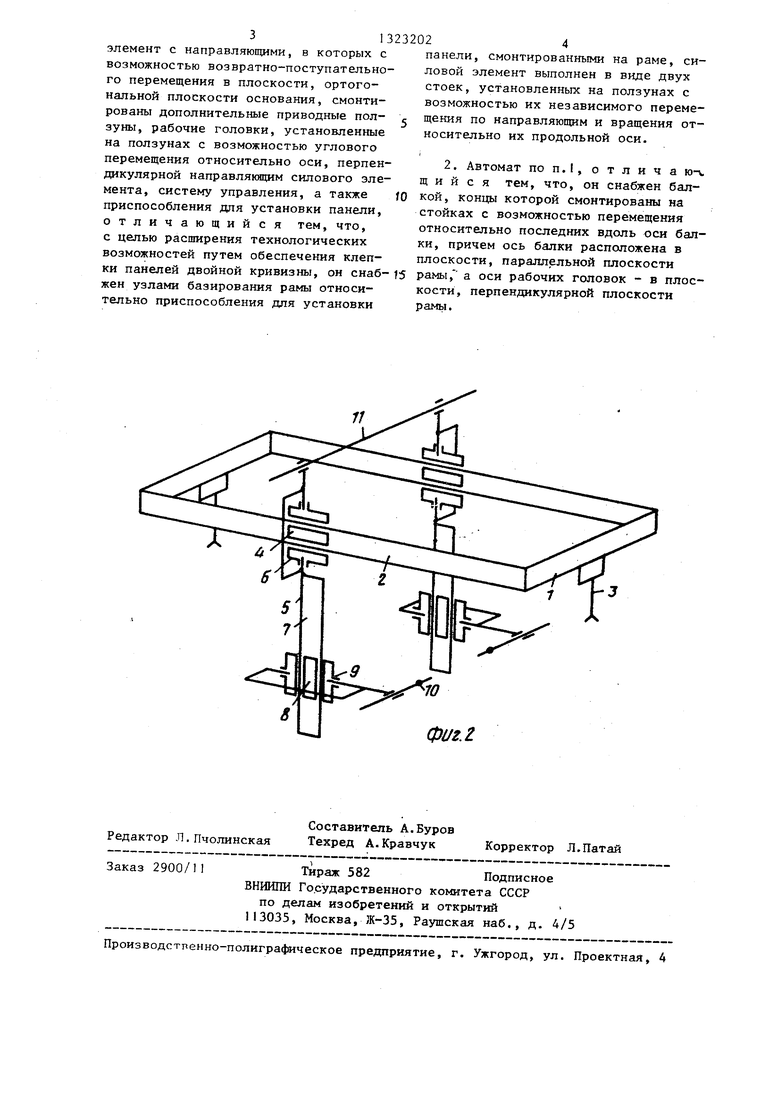

На фиг.1 представлена кинематическая схема клепального автомата с независимыми приводами поворота стоек силовых элементов; на фиг.2 - схема автомата без приводного мехаш5зма поворота стоек.

На раме 1 установлены продольные направляющие 2 и узлы 3 базирования рамы на приспособлении для установки панели. На каждой из продольных направляющих 2 установлены приводные ползуны 4, на которых смонтированы силовые элементы в виде стоек 5. Стойки 5 установлены на ползунах 4 с помощью узлов 6 поворота. На каждой из стоек 5 вьтолнены направляющие 7, в

оторых с возможностью возвратно- оступательного перемещения смонтиованы дополнительные приводные полуны 8. На каждом дополнительном ползуне установлены посредством узлом 9 оворота рабочие головки Ш. Узлы поворота 6 могут иметь независимые приводы поворота стоек (фиг.1) или могут быть выполнены без приводного механизма (фиг.2). В этом случае стойки 5 связаны балкой 11 концы которой смонтированы на стойках 5 с возможностью перемещения относительно последних вдоль оси балки.

Клепальный автомат работает следующим образом.

Клепальный автомат устанавливают узлами 3 базирования (фиг,1) на приспособление для установки панелей, в котором предварительно осуществляется установка деталей узла. Затем осуществляется позиционирование рабочих головок 10 в положение, при котором их оси совпадают и проходят через место установки закпепки перпендикулярно поверхности клепаемых панелей с последующим их сжатием и выполнением заклепочного соединения в автоматическом цикле. После выполнения всех заклепочных соединений автомат снимают с приспособления для установки панелей .

Позиционирование рабочих головок 10 производится путем со1 ласованного

Ш

232022

числового программного управления приводами механизмов перемещений в единой пространственной системе координат .

Стойки 5 перемещаются в двух параллельных плоскостях, ортогональных плоскости основания, которые являются базовыми. Положение заклепочного соединения характеризуется точками пересечения оси закпепки с базовыьш плоскостями, углом наклона проекции оси заклепки на плоскость продольных направляющих к продольному направлению и углом наклона оси закпепки к

5 направляющим 7. Положение каждой рабочей головки 10 определяется точкой пересечения ее оси с базовой плоскостью, углом наклона к стойке 5 и углом поворота стойки 5 относительно

20 ползуна 4. Позиционирование рабочих . головок 10 клепального автомата с индивидуальным приводом узлов поворота поперечных направляющих (фиг.1) осуществляется путем поворота голо25 вок 10 и стоек 5 до совпадения характерных углов автомата и заклепочного соединения с последующим перемещением основных 4 и дополнительных 8 ползунов до совпадения характерных то30 чек.

В клепальном автомате без приводного ме санизма поворота стоек 5 (фиг.2) разворот их происходит при перемещении продольных ползунов 4 за счет балки 11, связывающей стойки 5 и смонтированной на них с возможностью перемещения относительно последних вдоль оси балки.

Предлагаемый автомат в результате наличия узлов базирования позволяет производить автоматическую клепку непосредственно в сборочном приспособленки, при этом все соединения могут быть вьтолнены автоматом. Наличие двух механизмов индивидуального позиционирования рабочих головок обеспечивают автомату компактность и широкие возможности доступа рабочих головок в зону клепки в конструкциях, обладакнцих большой кривизной и габаритами.

35

40

45

50

55

Формула изобретения

1. Клепальный автомат, содержащий раму со смонтированными на ней продольными направлякяцими, в которых с возможностью перемещения установлены приводные ползуны, несущие силовой

элемент с направляющими, в которых с возможностью возвратно-поступательного перемещения в плоскости, ортогональной плоскости основания, смонтированы дополнительные приводные ползуны, рабочие головки, установленные на ползунах с возможностью углового перемещения относительно оси, перпендикулярной направлякнцим силового элемента, систему управления, а также приспособления для установки панели, отличающийся тем, что, с целью расширения технологических возможностей путем обеспечения клеп-

ки панелей двойной кривизны, он снаб- J5 рамы, а оси рабочих головок - в плосжен узлами базирования рамы относительно приспособления для установки

панели, смонтированными на раме, силовой элемент выполнен в виде двух стоек, установленных на ползунах с возможностью их независимого перемещения по направляющим и вращения относительно их продольной оси.

2. Автомат поп.1, отлича ю-х щ и и с я тем, что, он снабжен балкой, концы которой смонтированы на стойках с возможностью перемещения относительно последних вдоль оси балки, причем ось балки расположена в плоскости, параллельной плоскости

кости, перпендикулярной плоскости рамь1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сверлильно-клепальный автомат | 1989 |

|

SU1660828A1 |

| ВЫРАВНИВАЮЩЕЕ УСТРОЙСТВО К КЛЕПАЛЬНЫМ ПРИСПОСОБЛЕНИЯМ | 1992 |

|

RU2035255C1 |

| Сверлильно-клепальная установка | 1988 |

|

SU1509167A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО ВЫРАВНИВАНИЯ КРИВОЛИНЕЙНЫХ ПАНЕЛЕЙ НА КЛЕПАЛЬНОМ И СВАРОЧНОМ ОБОРУДОВАНИИ | 1991 |

|

RU2027574C1 |

| Станок для двусторонней развальцовки заклепочных головок | 1978 |

|

SU764819A1 |

| Сверлильно-клепальный автомат | 1975 |

|

SU603479A1 |

| СПОСОБ КЛЕПКИ КРИВОЛИНЕЙНЫХ ПАНЕЛЕЙ НА СВЕРЛИЛЬНО-КЛЕПАЛЬНОМ АВТОМАТЕ | 2014 |

|

RU2555263C1 |

| Приспособление для сборки клепаемых панелей | 1986 |

|

SU1326388A1 |

| СПОСОБ СБОРКИ ИЗДЕЛИЯ НА НЕСКОЛЬКИХ РАБОЧИХ ЭТАПАХ, КОМПЛЕКС СБОРОЧНЫХ ПРИСПОСОБЛЕНИЙ И ИСПОЛЬЗУЕМОЕ В НИХ ПЕРЕНОСНОЕ СБОРОЧНОЕ ПРИСПОСОБЛЕНИЕ | 2012 |

|

RU2517920C1 |

| Выравнивающее устройство к клепальным прессам и автоматам | 1986 |

|

SU1433627A1 |

Изобретение относится к области клепки, в частности к клепальным автоматам. Целью изобретения является расширение технологических возможностей за счет обеспечения клепки пане- лЫ1 двойной кривизны. На раме 1 уста новлены продольные направлякщие 2 и узлы базирования 3 рамы на приспособлении для установки панели. На каждой из продольных направляющих 2 установлены приводные ползуны 4, на которых смонтированы силовые элементы в виде стоек 5. Стойки 5 установлены на ползунах 4 посредством узлов поворота 6. На каждой из стоек 5 вы- полненьГ напранляняцне 7, по которым перемещаются дополнительные приводные ползуны 8. На каждом ползуне 8 установлены рабочие головки 10. Для осуществления клепки автомат посредством узлов базирования 3 устанавливают на приспособление для установки панелей. Затем осуществляется позиционирование рабочих головок 10 в положение, при котором их оси совпадают и проходят через место установки заклепки перпендик глярно поверхности клепаемой панели с последующим их сжатием и выполнением заклепочного соединения в автоматнческом режиме. 1 з.п. ф-лы, 2 ил. (Л со to оо 1C о N3

Ф1/.2

Редактор Л.Пчолинская

Составитель А.Буров Техред А.Кравчук

Заказ 2900/11

Тираж 582Подписное

ВНИИШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производстлеино-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Л.Патай

| Григорьев В.П | |||

| Сборка клепаных агрегатов самолетов и вертолетов | |||

| М.: Машиностроение, 1975, с | |||

| Кулисный парораспределительный механизм | 1920 |

|

SU177A1 |

Авторы

Даты

1987-07-15—Публикация

1986-03-28—Подача