Изобретение относится к области машиностроения, в частности к самолетостроению, ракетостроению, судостроению, и касается разработки способов сборки изделий, сборочный процесс которых состоит из нескольких последовательных этапов процесса сборки в нескольких сборочных приспособлениях.

Изобретение относится к приоритетным направлениям развития науки и технологий «Базовые и критические военные, специальные и промышленные технологии» и «Технологии создания новых поколений ракетно-космической, авиационной и морской техники» [Алфавитно-предметный указатель к Международной патентной классификации по приоритетным направлениям развития науки и технологий. / Ю.Г. Смирнов, Е.В. Скиданова, С.А. Краснов. - М.: ПАТЕНТ, 2008, - с.5, с. 93], так как направлен на повышение производительности процессов сборки изделий за счет исключения необходимости многократного базирования сборочных единиц при выполнении последовательных этапов сборки изделий в нескольких сборочных приспособлениях, а также повышение точности сборки изделий за счет снижения количества элементов размерной цепи, составляющей погрешность сборки, и снижение материалоемкости за счет исключения дублирования базирующих элементов сборочной оснастки.

При выполнении сборки сложного изделия, состоящего из нескольких компонентов сборки, которые могут представлять собой как отдельную деталь, так и входящие сборочные единицы, сборка изделия может выполняться на нескольких рабочих позициях за несколько этапов, при этом некоторые компоненты сборки могут собираться в отдельном сборочном приспособлении, где базирование элементов, входящих в сборочную единицу, выполняют по принятым сборочным базам. В ряде случаев, при сборке изделия, состоящего из маложестких элементов, в качестве сборочных баз используются базирующие элементы сборочных приспособлений.

Известен способ сборки, используемый при монтаже сборочной оснастки, при котором компонент сборки устанавливается в сборочном положении по геометрически ответным носителям базовых точек позиционируемого компонента сборки и устройства позиционирования, позволяющий выполнить безитерационную установку компонента сборки в заданное положение (патент РФ №2226168, МПК B64F 5/00, G01B 11/00, G01B 11/02, G01B 21/00, опубликован 27.03.2004).

Известный способ решает только задачу позиционирования, но не позволяет выполнить согласования баз компонента сборки на нескольких рабочих позициях различных этапов сборки.

Известны способы сборки изделий, где на каждой рабочей позиции последовательных этапов процесса сборки изделия используют разные сборочные приспособления, в которых базирующие элементы, задающие базы для входящих компонентов, то есть узлов и деталей, сборочной единицы в сборочном приспособлении на одном этапе процесса сборки, могут быть продублированы для задания этих же баз этих же деталей сборочной единицы в другом сборочном приспособлении на последующем этапе процесса сборки.

Например, известен способ сборки, при котором на первом этапе панели обшивки самолета собирают по рубильникам и ложементам сборочных приспособлений для сборки панелей (Бабушкин А.И. Методы сборки самолетных конструкций. - М.: Машиностроение, 1985, УДК 629.735.33.002, с. 58, рис. 2.4 и 2.5), а на последующем этапе эти сборочные единицы (панели) устанавливаются в стапеле сборки агрегата, например, кессона крыла с базированием по аналогичным (продублированным) рубильникам и ложементам (там же, с. 60, рис. 2.7) или отсека фюзеляжа - по другим базирующим элементам - макетным шпангоутам, также определяющим теоретические контуры обшивки в заданных сечениях (там же, с. 98, рис. 2.25).

При этом положение базирующих элементов взаимно увязывается в принятой согласованной системе координат во всех сборочных приспособлениях на каждом из последовательных этапов процесса сборки изделия. В существующих сборочных приспособлениях такое согласование выполнено путем использования единого источника геометрической информации - теоретического плаза либо электронной модели изделия, с которых переносится информация о пространственном положении элементов конструкции при изготовлении и монтаже базирующих элементов сборочных приспособлений для выполнения каждого этапа процесса сборки.

Признаками способа-аналога, совпадающими с существенными признаками заявляемого способа сборки изделия, являются: применение нескольких сборочных приспособлений для осуществления последовательных этапов сборки изделия, где в процессе сборки изделия выполняют базирование входящих компонентов отдельных сборочных единиц изделия в сборочных приспособлениях для узловой сборки, после чего эти сборочные единицы вынимают из сборочных приспособлений для узловой сборки, транспортируют и устанавливают в следующее сборочное приспособление для выполнения последующих операций сборки, а также то, что положение базирующих элементов выполняют взаимно согласованным в принятой системе координат во всех сборочных приспособлениях на каждом из последовательных этапов процесса сборки изделия.

Недостатками способа-аналога являются:

снижение производительности сборки, т.к. на каждом из следующих после первого этапов сборки выполняют повторные операции базирования этой сборочной единицы уже в составе сборочной единицы более высокого уровня сложности;

снижение точности сборки изделия за счет необходимости повторного базирования сборочной единицы на каждом из следующих после первого этапов сборки с использованием дублированных базирующих элементов для обеспечения взаимозаменяемости, а также появления дополнительных погрешностей при изготовлении и монтаже дублированных базирующих элементов нескольких сборочных приспособлений;

повышение материалоемкости сборочной оснастки вследствие дублирования базирующих элементов в нескольких сборочных приспособлениях для выполнения последовательных этапов процесса сборки.

Известен способ сборки фюзеляжа самолета (Патент RU 2121452, МПК B64F 5/00, опубликованный 10.11.1998), согласно которому процесс сборки выполняют в три последовательных этапа на отдельных рабочих местах, где для базирования входящих изделий на первом этапе используют стапель комплектовки верхних панелей, на втором этапе используют поддерживающее устройство клепального автомата, на третьем этапе используют стапель сборки фюзеляжа. Предложен вариант данного способа сборки фюзеляжа самолета, где выем верхней части пассажирского салона из комплектовочного стапеля, транспортировку и установку в поддерживающее устройство клепального автомата и в стапель сборки фюзеляжа осуществляют при помощи траверсы, снабженной пружинными подвесками.

Признаками способа-аналога по патенту RU 2121452, совпадающими с существенными признаками заявляемого способа сборки изделия, являются: применение нескольких сборочных приспособлений для осуществления последовательных этапов сборки изделия, где в процессе сборки выполняют базирование входящих компонентов отдельных сборочных единиц изделия в сборочных приспособлениях для узловой сборки, а затем транспортируют и устанавливают эти сборочные единицы в следующее сборочное приспособление для выполнения последующих операций сборки, причем перенос и установку сборочной единицы из одного сборочного приспособления в другое осуществляют с применением специального устройства для транспортировки.

Недостатками способа-аналога по патенту RU 2121452 являются:

снижение точности сборки изделия за счет необходимости повторного базирования сборочной единицы на каждом из следующих после первого этапов сборки с использованием дублированных базирующих элементов для обеспечения взаимозаменяемости, а также появления дополнительных погрешностей при изготовлении и монтаже дублированных базирующих элементов нескольких сборочных приспособлений;

необходимость выполнения повторного базирования сборочной единицы в каждом сборочном приспособлении на последовательных этапах процесса сборки вследствие того, что устройство для перемещения сборочной единицы между сборочными приспособлениями при выполнении последовательных этапов процесса сборки не содержит базирующих элементов, следовательно, не выполняет функцию базирования сборочной единицы, что приводит к снижению производительности процесса сборки;

повышение материалоемкости сборочной оснастки вследствие дублирования базирующих элементов в нескольких сборочных приспособлениях для выполнения последовательных этапов процесса сборки.

За прототип способа сборки изделия принят способ с применением переносного сборочного приспособления (Авторское свидетельство SU 1755538, МПК B64F 5/00, опубликованное 27.03.1996), содержащего каркас пространственной формы с обводообразующими базирующими элементами и с фиксирующими и прижимными элементами, выполненный в виде соединенных между собой в рамку обводообразующих элементов и установленный относительно неподвижного опорного каркаса, закрепленного на полу цеха, с возможностью снятия его вместе с собранной сборочной единицей с этой опорной конструкции.

На первом этапе процесса сборки базирование деталей сборочной единицы выполняется в переносном сборочном приспособлении по его базирующим элементам, а каркас переносного сборочного приспособления установлен в неподвижном опорном каркасе по базам макета двери или люка, которые не используются при базировании сборочной единицы в стапеле общей сборки на следующем этапе сборки. На следующем этапе сборки переносное сборочное приспособление вместе с собранной сборочной единицей устанавливают в стапель общей сборки по узлам навески, позволяющим выполнять итерационные процедуры позиционирования сборочной единицы до совмещения с базами ранее установленной в этом стапеле части изделия, в частности, с сопрягаемыми поверхностями шпангоутов фюзеляжа. В известном способе на этапе установки сборочной единицы в стапель общей сборки рамка каркаса переносного сборочного приспособления играет роль такелажного и поддерживающего устройства. Таким образом, на разных этапах сборки используются разные сборочные базы.

Признаками способа-прототипа, совпадающими с существенными признаками заявляемого способа сборки изделия, являются: использование нескольких сборочных приспособлений для осуществления последовательных этапов сборки изделия, где сначала один компонент сборки собирают в одном сборочном приспособлении, затем его в составе этого же сборочного приспособления переносят и устанавливают в другое сборочное приспособление для соединения с другим компонентом сборки, входящим в состав изделия, причем на первом этапе процесса сборки для базирования компонента сборки используют переносное сборочное приспособление, содержащее базирующие и фиксирующие элементы для базирования и сборки сборочной единицы.

Недостатками способа-прототипа являются:

уменьшение производительности выполнения сборочных процессов, т.к. способ базирования по поверхностям сопрягаемых деталей больших габаритов, сложной формы и малой жесткости сопровождается необходимостью выполнения ряда итерационных процедур для определения взаимного пространственного положения, удовлетворяющего заданным условиям сопряжения;

существенное снижение точности сборки изделия при использовании такого переносного сборочного приспособления на этапах сборки в нескольких сборочных приспособлениях вследствие необходимости применения разных баз при его установке на каждом этапе в соответствующих опорных каркасах;

в производственной практике при таком способе базирования погрешность сборки может превысить допустимые значения, т.к. способ базирования по поверхностям сопрягаемых деталей не позволяет достичь требуемой точности, особенно при использовании в сборочной единице крупногабаритных маложестких деталей сложной формы. В этих случаях преимущественно используют дополнительные базирующие элементы на следующих рабочих позициях на последовательных этапах сборки, которые фактически являются дублирующими базирующими элементами, что также снижает производительность сборки и увеличивает материалоемкость сборочной оснастки;

ограничение области применения данного способа сборкой окантовок дверей и люков летательных аппаратов.

В этом же источнике (Авторское свидетельство SU 1755538, МПК B64F 5/00, опубликованное 27.03.1996) описаны сборочные приспособления, которые в процессе сборки изделия взаимодействуют друг с другом посредством переносного сборочного приспособления, образуя комплекс сборочных приспособлений, принятый за прототип заявляемого комплекса сборочных приспособлений для сборки изделия, охарактеризованного в п. 2 формулы изобретения.

Известный комплекс по SU 1755538 предназначен для сборки окантовок дверей и люков летательных аппаратов и содержит неподвижный опорный каркас с установленными на нем базирующими элементами (макет двери с кондукторами) и переносной (поворотный) каркас пространственной формы с обводообразующими, фиксирующими и прижимными элементами. Переносной (поворотный) каркас выполнен в виде соединенных между собой в рамку обводообразующих элементов и установлен относительно неподвижного опорного каркаса с возможностью снятия его вместе с собранной сборочной единицей с этой опорной конструкции, закрепленной на полу цеха, с последующим переносом и установкой его в другом сборочном приспособлении.

Признаками комплекса-прототипа, совпадающими с существенными признаками заявляемого комплекса сборочных приспособлений, является наличие переносного сборочного приспособления, содержащего каркас с установленными на нем собственными базирующими элементами, и выполненное с возможностью его переноса вместе с собираемым компонентом сборки на разные рабочие позиции на этапах сборки.

Недостатки комплекса-прототипа заключаются в следующем.

При установке переносного сборочного приспособления на разных рабочих позициях используется разный состав баз. На первой рабочей позиции переносное сборочное приспособление установлено по нижней оси вращения рамы и внешней поверхности элементов рамы. На следующей рабочей позиции переносное сборочное приспособление вывешивают по верхним узлам навески рамы на опоры, закрепленные на опорной раме стапеля общей сборки, конструкция которых позволяет регулировать положение окантовки двери по двум направлениям до совмещения с ранее установленными сопрягаемыми компонентами сборки (шпангоутами агрегата).

Таким образом, при установке на следующей рабочей позиции переносное сборочное приспособление в составе комплекса выполняет только роль поддерживающего устройства, а базирование компонента сборки, установленного в переносном сборочном приспособлении, на следующей рабочей позиции осуществляется по сопрягаемым поверхностям собираемых в единое изделие компонентов сборки в двух взаимосвязанных сборочных приспособлениях путем выполнения нескольких последовательных итерационных процедур позиционирования, что приводит к следующему результату:

уменьшение производительности выполнения сборочных процессов, т.к. способ базирования по поверхностям сопрягаемых деталей больших габаритов, сложной формы и малой жесткости сопровождается необходимостью выполнения ряда итерационных процедур для определения взаимного пространственного положения, удовлетворяющего заданным условиям сопряжения;

существенное снижение точности сборки изделия при использовании переносного каркаса с базирующими и фиксирующими элементами на последовательных этапах сборки в нескольких сборочных приспособлениях вследствие применения разных баз при его установке на каждом этапе в соответствующих опорных каркасах;

ограничение области применения данного устройства только сборкой окантовок дверей и люков летательных аппаратов.

За прототип заявляемого переносного сборочного приспособления, представленного в п.3 формулы изобретения, принято описанное в том же источнике (Авторское свидетельство SU 1755538, МПК B64F 5/00, опубликованное 27.03.1996) переносное устройство, которое содержит переносной (поворотный) каркас пространственной формы с обводообразующими, фиксирующими и прижимными элементами, выполненный в виде соединенных между собой в рамку обводообразующих элементов, и установленный относительно неподвижного опорного каркаса с возможностью снятия их вместе с собранной сборочной единицей (компонентом сборки) с этой опорной конструкции, закрепленной на полу цеха.

В устройстве-прототипе по SU 1755538 существенными признаками, совпадающими с существенными признаками заявляемого переносного сборочного приспособления, являются выполнение сборочного приспособления переносным, то есть с возможностью его переноса на разные рабочие позиции на этапах сборки вместе с собираемым компонентом сборки, а также наличие каркаса с собственными базирующими элементами.

Недостатками переносного устройства-прототипа по SU1755538 является отсутствие внешних базирующих элементов на каркасе устройства, взаимно увязанных с его собственными базирующими элементами в согласованной системе координат, что исключает возможность базирования каркаса устройства вместе со сборочной единицей относительно рабочих баз, заданных в единой координатной системе на следующем этапе сборки. Это снижает точность сборки изделия, т.к. приводит к необходимости повторного базирования сборочной единицы по другим базирующим элементам, зачастую дублирующим базирующие элементы первого этапа сборки, на рабочем месте на следующем этапе сборки.

Заявляемая группа изобретений направлена на решение задачи создания высокоточной и высокоэффективной технологии сборки изделий, сборочный процесс которых состоит из нескольких последовательных этапов процесса сборки в нескольких сборочных приспособлениях.

Технический результат заявляемой группы изобретений заключается в повышении точности сборки и повышении производительности процесса сборки за счет реализации принципа постоянства баз на протяжении всего процесса сборки изделия, а также в сокращении материалоемкости используемой технологической оснастки за счет исключения дублирующих базирующих элементов на следующих этапах сборки после первого.

Технический результат достигается тем, что в способе сборки изделия, по меньшей мере, на двух рабочих этапах, при котором осуществляют базирование входящего в изделие компонента сборки и его перенос на следующие рабочие позиции разных этапов сборки в переносном сборочном приспособлении, а базирующие элементы сборочных приспособлений рабочих позиций на разных этапах сборки взаимно увязывают в согласованной системе координат, согласно изобретению, по меньшей мере, один входящий в изделие компонент сборки базируют однократно в переносном сборочном приспособлении, задающем фиксированное положение компонента сборки относительно собственных базирующих элементов переносного сборочного приспособления, перенос переносного сборочного приспособления на следующую рабочую позицию следующего этапа сборки осуществляют с сохранением заданного фиксированного положения компонента сборки, а взаимную увязку баз и сопряжение переносного сборочного приспособления и взаимосвязанного сборочного приспособления сборки изделия на следующей рабочей позиции в принятой согласованной системе координат производят посредством совмещения установленных на их каркасах взаимно ответных внешних базирующих элементов, увязанных между собой и с собственными базирующими элементами взаимосвязанных сборочных приспособлений.

Технический результат достигается также тем, что в комплексе сборочных приспособлений для сборки изделия, включающем, по меньшей мере, два взаимосвязанных сборочных приспособления, согласно изобретению, на каркасе каждого из сборочных приспособлений установлены внешние базирующие элементы, выполненные с возможностью взаимного совмещения по геометрически ответным поверхностям, а внешние базирующие элементы каждого сборочного приспособления увязаны с собственными базирующими элементами в принятой согласованной системе координат, при этом, по меньшей мере, одно из взаимосвязанных сборочных приспособлений выполнено переносным с возможностью его переноса на разные рабочие позиции на этапах сборки вместе с собираемым компонентом сборки с сохранением его заданного фиксированного положения.

Технический результат достигается и тем, что в переносном сборочном приспособлении, содержащем каркас с установленными на нем собственными базирующими элементами, выполненным с возможностью его переноса вместе с собираемым компонентом сборки на разные рабочие позиции на этапах сборки, согласно изобретению, на его каркасе установлены внешние базирующие элементы, взаимно увязанные с собственными базирующими элементами переносного сборочного приспособления в принятой согласованной системе координат.

Выполнение на каркасе переносного сборочного приспособления внешних базирующих элементов, взаимно увязанных с собственными базирующими элементами переносного сборочного приспособления в принятой согласованной системе координат, позволяет использовать его в способе сборки с реализацией принципа постоянства баз.

Введенные в конструкцию переносного сборочного приспособления внешние базирующие элементы предназначены для определения его взаимного положения с другим взаимосвязанным сборочным приспособлением путем совмещения геометрически ответных поверхностей, увязанных в согласованной системе координат. Конструктивно внешние базирующие элементы выполнены как геометрически взаимно ответные узлы стыковки, представляющие собой, например: площадки с высокоточными отверстиями под штифты или болты; проушины или вилки, задающие положение оси; шаровые, конические, призматические или иные опоры и др.

Использование геометрически ответных устройств взаимного позиционирования широко известно из уровня техники, например, из робототехники [Программно-управляемые системы автоматизированной сборки: учеб. пособие для студ. высш. учеб. Заведений. / Ю.Г.Козырев. - М.: Издательский центр «Академия», 2008. - 304 с., с. 115-117]. В известном объекте сходный признак (ориентирование изделий по геометрически взаимно ответным сопрягаемым поверхностям) выполняет только функцию локального позиционирования на одном рабочем месте. Взаимная увязка и согласование баз изделия на нескольких рабочих позициях данным решением не предусматривается.

Согласование сборочных баз переносного сборочного приспособления на его внутренних и внешних базирующих элементах между собой, а также с другими сборочными базами на базирующих элементах сборочных приспособлений, используемых на других этапах сборки, выполнено при изготовлении и монтаже каждого сборочного приспособления, участвующего в общем цикле сборки с применением общеизвестных методов обеспечения взаимозаменяемости. Для этого применяется один из известных способов, например, способ, раскрытый в патенте РФ 2318702, МПК B64F 5/00, опубликованном 25.01.2006, в заявке на изобретение РФ №2006102093, МПК B64F 5/00, опубликованной 20.08.2007, или иной способ согласования положения объектов в системах координат, заданных в геометрических моделях изделия и сборочного приспособления.

Проведение однократного базирования, по меньшей мере, одного компонента сборки, входящего в изделие, в переносном сборочном приспособлении, задающем фиксированное положение компонента сборки относительно собственных базирующих элементов переносного сборочного приспособления, позволяет избежать необходимости повторного базирования этого компонента сборки на рабочей позиции следующего этапа сборки, в результате чего повышается точность сборки за счет снижения погрешностей, неизбежно возникающих при повторном базировании, и повышается производительность процесса сборки изделия.

Использование переносного сборочного приспособления при переносе компонента сборки на следующую рабочую позицию следующего этапа сборки с сохранением заданного фиксированного положения этого компонента сборки и установка переносного сборочного приспособления посредством совмещения установленных на каркасах сборочных приспособлений взаимно ответных внешних базирующих элементов, увязанных с собственными базирующими элементами взаимосвязанных сборочных приспособлений в принятой согласованной системе координат, позволяет выполнить безитерационное позиционирование компонента сборки (без проведения операций последовательного приближения к заданным условиям сопряжения компонентов сборки) на следующей рабочей позиции следующего этапа сборки, в результате чего повышается производительность процесса сборки изделия.

Дополнительно согласование координатных систем сборочных приспособлений на различных рабочих позициях производится предварительным расчетным путем и выполняется однократно при монтаже сборочных приспособлений и не требует дальнейшего выполнения, снижающих производительность процесса сборки, процедур контроля положения компонентов сборки с помощью внешней системы координатных измерений.

Таким образом, отличия заявляемого способа от способа-прототипа доказывают новизну заявляемого способа.

Использование комплекса сборочных приспособлений для сборки изделия, включающего, по меньшей мере, два взаимосвязанных сборочных приспособления, на каркасах каждого из которых установлены внешние базирующие элементы, выполненные с возможностью взаимного совмещения по геометрически ответным поверхностям, а внешние базирующие элементы каждого сборочного приспособления увязаны между собой и с собственными базирующими элементами в принятой согласованной системе координат, при этом, по меньшей мере, одно из взаимосвязанных сборочных приспособлений выполнено переносным с возможностью его переноса на разные рабочие позиции на этапах сборки вместе с собираемым компонентом сборки с сохранением его заданного фиксированного положения, позволяет выполнять задание сборочных баз однократно на первой рабочей позиции и сохранять их на других последующих этапах сборки с обеспечением принципа постоянства баз, что повышает производительность процесса сборки и точность сборки изделия, а за счет исключения дублирующих базирующих элементов на следующих этапах сборки после первого сокращается материалоемкость используемой технологической оснастки.

Отличия заявляемого комплекса сборочных приспособлений для сборки изделия от прототипа доказывают новизну заявляемого решения.

Неизвестность влияния известного признака (выполнение внешних базирующих элементов), сходного с отличительным признаком, на заявляемый технический результат группы изобретений (повышение точности сборки и производительности процесса за счет реализации принципа постоянства баз) доказывает соответствие заявляемой группы изобретения условию патентоспособности «изобретательский уровень».

Заявляемая группа изобретений поясняется на примере сборки двух однотипных панелей фюзеляжа, отличающихся габаритными размерами и, соответственно, конструкцией, с последующей установкой этих панелей в одно сборочное приспособление для агрегатной сборки фюзеляжа.

Заявляемая группа изобретений поясняется чертежами, представленными на фиг. 1-5.

Элементы сборочных приспособлений комплекса и переносного модуля, представленных на фиг.1-5 обозначены следующими позициями:

1 каркас переносного сборочного приспособления;

2 собственные базирующие элементы переносного сборочного приспособления;

3 собираемый компонент сборки (панель фюзеляжа);

4 опорный каркас стационарного сборочного приспособления;

5 собственные базирующие элементы стационарного сборочного приспособления;

6 внешние базирующие элементы переносного сборочного приспособления;

7 внешние базирующие элементы на каркасе сборочного приспособления, взаимосвязанного с переносным;

8 рама поддерживающего устройства клепального автомата.

На фиг. 1 изображено стационарное сборочное приспособление с установленным относительно него переносным сборочным приспособлением с собираемым компонентом сборки (панелью меньшего размера).

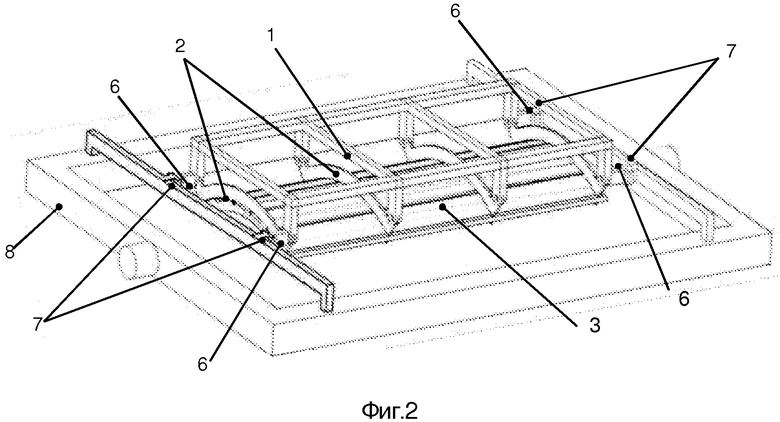

На фиг. 2 изображен вариант установки переносного сборочного приспособления с собираемой в нем панелью меньшего размера на раму поддерживающего устройства клепального автомата для автоматической клепки.

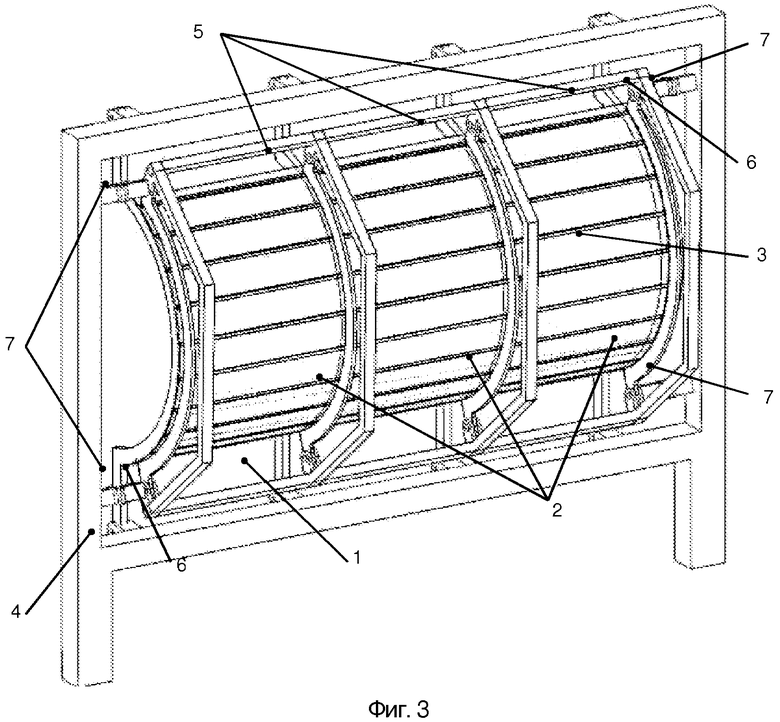

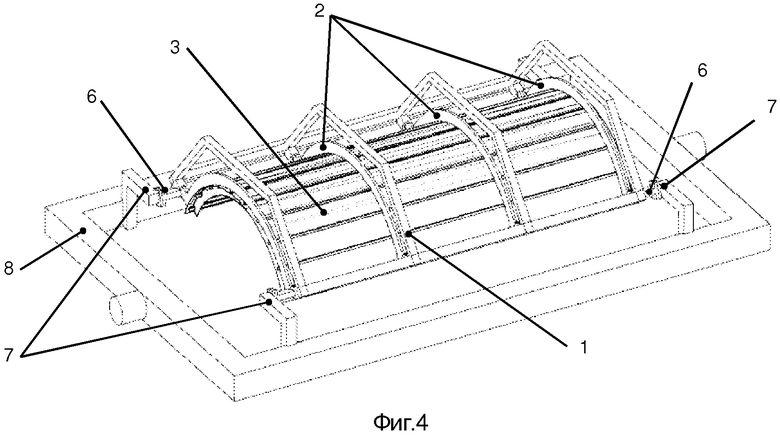

На фиг. 3 изображено стационарное сборочное приспособление с установленным относительно него переносным сборочным приспособлением с собираемым компонентом сборки (панелью большего размера).

На фиг. 4 изображен вариант установки переносного сборочного приспособления с собираемой в нем панелью большего размера на раму поддерживающего устройства клепального автомата для автоматической клепки.

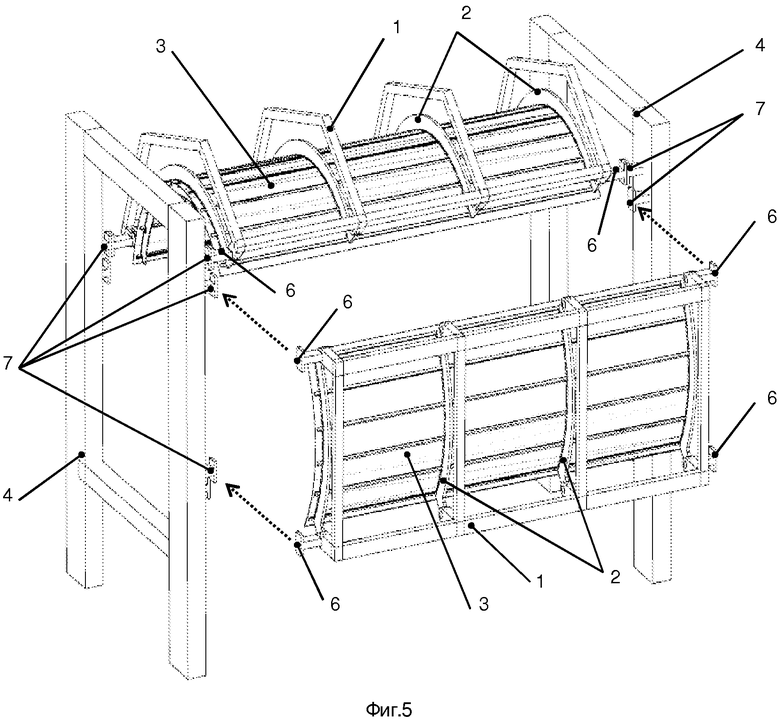

На фиг. 5 схематически изображен процесс установки двух различных переносных сборочных приспособлений с собранными в них панелями (компонентами сборки) в стапель агрегатной сборки фюзеляжа.

На фиг. 1 изображено переносное сборочное приспособление, которое содержит каркас 1 с установленными на нем собственными базирующими элементами 2, в которых зафиксирован компонент сборки 3. На каркасе 1 установлены внешние базирующие элементы 6, взаимно увязанные с собственными базирующими элементами 2 переносного сборочного приспособления в принятой согласованной системе координат. Переносное сборочное приспособление выполнено с возможностью его переноса вместе с собираемым компонентом сборки на разные рабочие позиции на этапах сборки.

Функциональное действие переносного сборочного приспособления определяется тем, что установка множества деталей собираемого компонента сборки производится по собственным базирующим элементам 2 и закрепление их относительно каркаса 1 переносного сборочного приспособления осуществляется один раз на первом этапе сборки, и в дальнейшем повторные операции базирования и закрепление деталей компонента сборки на следующих рабочих позициях следующих этапов сборки не выполняются. Введенные в конструкцию переносного сборочного приспособления внешние базирующие элементы 6 увязаны с собственными базирующими элементами 2 в согласованной системе координат и, следовательно, при перемещении переносного сборочного приспособления на следующую рабочую позицию очередного этапа сборки базовые поверхности деталей компонента сборки будут сохранять свое положение относительно баз внешних базирующих элементов 6. Каркас переносного сборочного приспособления 1 выполнен с регламентированной жесткостью и, следовательно, в пределах допустимой погрешности деформаций может считаться твердым телом, для однозначного позиционирования которого в пространстве достаточно зафиксировать не менее трех его точек не лежащих на одной прямой. Количество опорных базовых точек для базирования компонента сборки на следующей рабочей позиции становится минимальным, а их конструкция значительно проще дублированных базирующих элементов, традиционно используемых для базирования компонента сборки на следующей рабочей позиции. Это позволяет сократить материалоемкость сборочной оснастки. Кроме того, отпадает необходимость повторного базирования компонента сборки по дублированным базирующим элементам, погрешность изготовления которых выше и количество базовых поверхностей больше, чем у простых по конструкции и ограниченных по количеству внешних базирующих элементов 6 переносного сборочного приспособления. Это позволяет сократить количество элементов размерной цепи и, следовательно, повысить точность сборки изделия. Дополнительно отпадает необходимость повторного базирования компонента сборки по всей совокупности дублирующих баз на следующей рабочей позиции, что увеличивает производительность процесса сборки. Функциональные свойства переносного сборочного приспособления позволяют использовать его в составе комплекса сборочных приспособлений для сборки изделия и при реализации способа сборки изделия, рассмотренных ниже.

Аналогичные принцип действия и свойства имеет переносное сборочное приспособления для сборки панели большего размера, изображенное на фиг.3.

На фиг. 1 изображен комплекс сборочных приспособлений для сборки изделия, который включает два взаимосвязанных сборочных приспособления, один из которых является стационарным и включает каркас 4 с установленными на нем собственными базирующими элементами 5, а также увязанными с ними в принятой согласованной системе координат внешними базирующими элементами 7. Другое сборочное приспособление, входящее в комплекс, выполнено переносным и включает каркас 1 с установленными на нем собственными базирующими элементами 2, в которых зафиксирован компонент сборки 3. На каркасе 1 установлены внешние базирующие элементы 6, взаимно увязанные с собственными базирующими элементами 2 переносного сборочного приспособления в принятой согласованной системе координат. Дополнительно внешние базирующие элементы 6 и 7 переносного сборочного приспособления и стационарного сборочного приспособления соответственно, взаимно увязаны между собой в принятой согласованной системе координат и выполнены геометрически взаимно ответными друг другу. Каждая сопрягаемая пара внешних базирующих элементов 6 и 7 выполнена в виде двух стыкуемых кронштейнов, скрепляемых болтами по типу фланцевого соединения.

Аналогичный вышеописанному комплекс сборочных приспособлений для сборки изделия изображен на фиг. 3, где компонентом сборки 2 является панель большего размера.

На фиг. 2 изображен комплекс сборочных приспособлений для сборки изделия, который включает раму поддерживающего устройства клепального автомата 8 с установленными на ней внешними базирующими элементами 7, увязанными с собственными базирующими элементами поддерживающего устройства клепального автомата (на рисунке не показаны) в принятой согласованной системе координат. Другим элементом комплекса сборочных приспособлений является переносное сборочное приспособление, включающее каркас 1 с установленными на нем собственными базирующими элементами 2, в которых зафиксирован компонент сборки 3. На каркасе 1 установлены внешние базирующие элементы 6, взаимно увязанные с собственными базирующими элементами 2 переносного сборочного приспособления в принятой согласованной системе координат. Дополнительно внешние базирующие элементы 6 и 7 переносного сборочного приспособления и рамы поддерживающего устройства клепального автомата соответственно взаимно увязаны между собой в принятой согласованной системе координат и выполнены геометрически взаимно ответными друг другу. Каждая сопрягаемая пара внешних базирующих элементов 6 и 7 выполнена в виде двух стыкуемых кронштейнов, скрепляемых болтами по типу фланцевого соединения.

Аналогичный вышеописанному комплекс сборочных приспособлений для сборки изделия изображен на фиг. 4, где с поддерживающим устройством клепального автомата взаимосвязано переносное сборочное приспособление с компонентом сборки 2 в виде панели большего размера.

На фиг. 5 изображен комплекс сборочных приспособлений для сборки изделия, который включает стационарный каркас 4 стапеля общей сборки фюзеляжа с установленными на нем собственными базирующими элементами, в виде носителей базовых точек (на рисунке не показаны), определяющих координатную систему каркаса 4, а также увязанными с ними в принятой согласованной системе координат внешними базирующими элементами 7. Другими сборочными приспособлениями, входящими в комплекс, являются переносные сборочные приспособления для сборки панелей меньшего и большего размеров. Каждый из этих переносных сборочных приспособлений включает каркас 1 с установленными на нем собственными базирующими элементами 2, в которых зафиксирован компонент сборки 3. На каркасе 1 установлены внешние базирующие элементы 6, взаимно увязанные с собственными базирующими элементами 2 переносного сборочного приспособления в принятой согласованной системе координат. Внешние базирующие элементы 6 каждого переносного сборочного приспособления, входящего в комплекс, попарно взаимно увязаны с геометрически ответными им внешними базирующими элементами стационарного каркаса 4 в принятой согласованной системе координат. Каждая сопрягаемая пара внешних базирующих элементов 6 и 7 выполнена в виде двух стыкуемых кронштейнов, скрепляемых болтами по типу фланцевого соединения.

Функциональное действие комплекса сборочных приспособлений для сборки изделия определяется тем, что, как было отмечено выше, компонент сборки 3 (панель меньшего и большего размеров) базируется и фиксируется в переносном сборочном приспособлении однократно. При этом собственные базирующие элементы 2 переносного сборочного приспособления увязаны в принятой согласованной системе координат с внешними базирующими элементами 6, установленными на его каркасе 1. Таким образом, базирование компонента сборки на следующей рабочей позиции очередного этапа сборки может осуществляться по внешним базирующим элементам 6. Для реализации такой возможности на каркасах, взаимосвязанных с переносным сборочным приспособлением сборочных приспособлений следующих рабочих позиций, установлены внешние базирующие элементы 7, которые выполнены взаимно геометрически ответными и увязанными с внешними базирующими элементами 6 переносного сборочного приспособления в принятой согласованной системе координат. Это позволяет на каркасах взаимосвязанных сборочных приспособлений на следующих после первой рабочих позициях устанавливать конструктивно простые и минимальные по количеству внешние базирующие элементы 7, что устраняет необходимость установки традиционных дублирующих базирующих элементов, определяющих базирование деталей компонентов сборки на нескольких рабочих позициях последовательных этапов сборки. Дополнительно взаимная установка компонентов сборки в собираемое изделие выполняется без итерационных процедур последовательного приближения до достижения заданных условий сопряжения компонентов сборки. Перечисленные свойства комплекса сборочных приспособлений для сборки изделия позволяют повысить производительность сборки изделия за счет исключения операций повторного базирования компонентов сборки на следующих рабочих позициях, увеличить точность сборки изделия за счет сокращения количества элементов размерной цепи и сократить материалоемкость сборочной оснастки за счет исключения дублирующих базирующих элементов.

Способ сборки изделия рассматривается на примере сборки секции фюзеляжа, состоящей из двух однотипных панелей меньшего и большего размеров. Способ реализуется следующим образом.

На первом этапе сборки на первой рабочей позиции выполняется сборка панели фюзеляжа (фиг. 1). Переносное сборочное приспособление устанавливают на дополнительный опорный каркас 4, совмещая внешние базирующие элементы переносного сборочного приспособления 6 и ответные им внешние базирующие элементы опорного каркаса 7. На опорный каркас 4 рассматриваемого сборочного приспособления дополнительно установлены вспомогательные собственные базирующие элементы 5 стационарного сборочного приспособления, необходимые на этом этапе для базирования входящих компонентов сборочной единицы. Собственные базирующие элементы 5 стационарного сборочного приспособления увязаны с его внешними базирующими элементами 7. Поскольку координатные системы двух взаимосвязанных сборочных приспособлений согласованы друг с другом, взаимно увязанными друг с другом будут и собственные базирующие элементы 2 и 5 переносного и стационарного сборочных приспособлений соответственно. Таким образом, на первой рабочей позиции на первом этапе сборки используется комплекс сборочных приспособлений для сборки изделия. На этой рабочей позиции выполняют все операции базирования панели при сборке с закреплением деталей компонента сборки посредством технологического крепежа. Результатом технологического процесса сборки является установленный по сборочным базам и закрепленный компонент сборки, который допускает перенос его на следующую рабочую позицию посредством переносного сборочного приспособления. При этом сборочными базами для установки компонента сборки на следующей рабочей позиции являются внешние базирующие элементы 6, установленные на каркасе переносного сборочного приспособления и увязанные с собственными базирующими элементами 2 в принятой согласованной системе координат.

Аналогичные вышеописанным технологические операции, определяющие способ сборки изделия, выполняются и при сборке панели большего размера (фиг. 3).

Далее переносное сборочное приспособление переносят с сохранением заданного фиксированного положения компонента сборки на следующие рабочие позиции очередных этапов сборки. В приведенном примере такими этапами сборки являются: соединение забазированных деталей компонента сборки (панели фюзеляжа) заклепочным соединением путем выполнения процесса клепки в автоматизированном клепальном автомате (фиг. 2 и 4), установка склепанных панелей в стапеле для выполнения агрегатной сборки секции фюзеляжа (фиг. 5).

Для установки переносного сборочного приспособления с размещенным в нем компонентом сборки 3 на раме 8 клепального автомата выполняют совмещение геометрически взаимно ответных поверхностей внешних базирующих элементов переносного сборочного приспособления 6 и внешних базирующих элементов рамы клепального автомата 7 и закрепляют их друг относительно друга с помощью болтового соединения. Образуется комплекс взаимосвязанных сборочных приспособлений для сборки изделия. Поскольку координатные системы двух взаимосвязанных сборочных приспособлений (переносного сборочного приспособления и рамы поддерживающего устройства клепального автомата) согласованы друг с другом, взаимно увязанными будут и собственные базирующие элементы 2 переносного сборочного приспособления и собственные базирующие элементы рамы клепального автомата (на рисунке не показаны), задающие ее координатную систему. Таким образом, после совмещения и закрепления внешних базирующих элементов 6 и 7 компонент сборки 3 будет однозначно забазирован относительно координатной системы рамы поддерживающего устройства клепального автомата 8, и по соответствующей программе выполняют клепку деталей компонента сборки. В результате выполнения рассмотренного этапа сборки по способу сборки с использованием комплекса сборочных приспособлений и переносного сборочного приспособления для сборки изделия из конструкции поддерживающего устройства клепального автомата устранены традиционные дублирующие базирующие элементы (ложементы), и, соответственно исключены операции повторного базирования панели по этим базирующим элементам.

Аналогичные вышеописанным технологические операции, определяющие способ сборки изделия, выполняются и при клепке панели большего размера (фиг. 4).

При сборке секции фюзеляжа в стапеле общей сборки (фиг. 5) переносные сборочные приспособления для сборки панели фюзеляжа меньшего размера и панели фюзеляжа большего размера поочередно перемещают в стапель общей сборки и устанавливают на нем путем совмещения геометрически взаимно ответных поверхностей внешних базирующих элементов 6 каждого переносного сборочного приспособления и внешних базирующих элементов 7 стационарного каркаса 4 стапеля и закрепляют их друг относительно друга с помощью болтового соединения. Образуется комплекс взаимосвязанных сборочных приспособлений для сборки изделия. Поскольку координатные системы всех участвующих в сборке взаимосвязанных сборочных приспособлений (стапеля общей сборки и переносных сборочных приспособлений для сборки панелей меньшего и большего размеров) согласованы друг с другом, взаимно увязанными будут и собственные базирующие элементы 2 переносных сборочных приспособлений и собственные базирующие элементы каркаса 4 стапеля общей сборки (на рисунке не показаны), задающие ее координатную систему. Таким образом, после совмещения и закрепления внешних базирующих элементов 6 и 7 всех сборочных приспособлений компоненты сборки 3 (панели фюзеляжа меньшего и большего размеров) будут однозначно забазированы относительно координатной системы каркаса 4 стапеля общей сборки. После установки всех панелей агрегата в стапеле осуществляют сборку секции фюзеляжа путем герметизации стыков, разделки отверстий под крепеж и постановки крепежа. Далее каркасы переносных сборочных приспособлений используют как паллеты при транспортировке отсека фюзеляжа на следующий этап сборки. После чего переносные рамы снимают и снова используют для сборки панелей и секции агрегата.

В результате использования способа сборки изделия на нескольких рабочих этапах, комплекса сборочных приспособлений и используемого в них переносного сборочного приспособления по совокупности признаков заявляемого решения достигнуты следующие результаты:

выполнение сборочного приспособления для сборки компонента сборки переносным позволяет реализовать способ сборки изделия, при котором базирование собираемого компонента сборки выполняют однократно на первой рабочей позиции и перемещают его на следующие рабочие позиции очередных этапов сборки с сохранением принятых баз, реализуя, таким образом, принцип постоянства баз, что повышает точность сборки изделия;

введение внешних базирующих элементов в конструкцию каркаса переносного сборочного приспособления, увязанных с его собственными базирующими элементами, а также введение внешних базирующих элементов в конструкции каркасов всех взаимосвязанных сборочных приспособлений, образующих комплекс сборочных приспособлений для сборки изделия на этапах сборки следующих после первого, позволяет упростить конструкцию внешних базирующих элементов комплекса сборочных приспособлений и уменьшить их количество, что позволяет уменьшить количество элементов размерной цепи, сокращающее погрешность сборки изделия;

устранение дублирующих базирующих элементов в сборочных приспособлениях, используемых на этапах сборки изделия следующих после первого, позволяет повысить производительность процесса сборки за счет исключения операций повторного базирования компонента сборки по дублированным базирующим элементам и устранения итерационных процедур базирования, повысить точность сборки изделия за счет уменьшения количества элементов размерной цепи, сокращающего погрешность сборки изделия, уменьшить материалоемкость сборочной оснастки за счет устранения дублирующих базирующих элементов сборки в сборочных приспособлениях на различных этапах сборки.

Рассмотренный пример реализации способа сборки изделия с применением комплекса сборочных приспособлений и используемого в нем переносного сборочного приспособления допускает и другие варианты реализации способа, например, без использования клепального автомата для образования заклепочных соединений в конструкции панелей. Также допускается вариант сборки секции фюзеляжа, когда промежуточный стационарный опорный каркас стапеля не применяют, а его роль выполняет каркас одного из переносных сборочных приспособлений. Таким образом, приведенный пример показывает техническую реализуемость заявленной совокупности изобретений.

Группа изобретений относится к самолетостроению, ракетостроению, судостроению и касается разработки способов сборки изделий, сборочный процесс которых состоит из нескольких последовательных этапов в нескольких сборочных приспособлениях (СП). При сборке изделия на рабочих этапах осуществляют базирование входящего в изделие компонента сборки (КС) и его перенос на следующие рабочие позиции разных этапов сборки в переносном СП. Базирующие элементы СП рабочих позиций на разных этапах сборки взаимно увязывают. Входящий в изделие КС базируют однократно в переносном СП, задающем фиксированное положение КС относительно собственных базирующих элементов переносного СП. Перенос переносного СП на следующую рабочую позицию следующего этапа сборки осуществляют с сохранением заданного фиксированного положения КС. Взаимную увязку баз и установку переносного СП и взаимосвязанного СП сборки изделия на следующей рабочей позиции производят посредством совмещения установленных на их каркасах геометрически взаимно ответных внешних базирующих элементов, увязанных между собой и с собственными базирующими элементами взаимосвязанных СП. Переносное СП содержит каркас, с установленными на нем собственными и внешними базирующими элементами, взаимно увязанными между собой. Достигается повышение точности и производительности процесса сборки за счет реализации принципа постоянства баз на протяжении всего процесса сборки изделия, сокращение материалоемкости используемой технологической оснастки. 3 н.п. ф-лы, 5 ил.

1. Способ сборки изделия, по меньшей мере, на двух рабочих этапах, при котором осуществляют базирование входящего в изделие компонента сборки и его перенос на следующие рабочие позиции разных этапов сборки в переносном сборочном приспособлении, а базирующие элементы сборочных приспособлений рабочих позиций на разных этапах сборки взаимно увязывают в согласованной системе координат, отличающийся тем, что, по меньшей мере, один входящий в изделие компонент сборки базируют однократно в переносном сборочном приспособлении, задающем фиксированное положение компонента сборки относительно собственных базирующих элементов переносного сборочного приспособления, перенос переносного сборочного приспособления на следующую рабочую позицию следующего этапа сборки осуществляют с сохранением заданного фиксированного положения компонента сборки, а взаимную увязку баз и установку переносного сборочного приспособления и взаимосвязанного сборочного приспособления сборки изделия на следующей рабочей позиции в принятой согласованной системе координат производят посредством совмещения установленных на их каркасах геометрически взаимно ответных внешних базирующих элементов, увязанных между собой и с собственными базирующими элементами взаимосвязанных сборочных приспособлений.

2. Комплекс сборочных приспособлений для сборки изделия, включающий, по меньшей мере, два взаимосвязанных сборочных приспособления, на каркасе каждого из которых установлены внешние базирующие элементы, выполненные с возможностью взаимного совмещения по геометрически ответным поверхностям, а внешние базирующие элементы каждого сборочного приспособления увязаны с собственными базирующими элементами в принятой согласованной системе координат, при этом, по меньшей мере, одно из сборочных приспособлений выполнено переносным с возможностью его переноса на разные рабочие позиции на этапах сборки вместе с собираемым компонентом сборки с сохранением его заданного фиксированного положения.

3. Переносное сборочное приспособление, содержащее каркас с установленными на нем собственными базирующими элементами, выполненное с возможностью его переноса вместе с собираемым компонентом сборки на разные рабочие позиции на этапах сборки, отличающееся тем, что на его каркасе установлены внешние базирующие элементы, взаимно увязанные с собственными базирующими элементами переносного сборочного приспособления в принятой согласованной системе координат.

| SU 1755538 A1, 27.03.1996 | |||

| US 2009282668 A1, 19.11.2009 | |||

| US 6779272 B2, 24.08.2004 | |||

| Способ изготовления звеньев кожуха для телескопических газгольдеров | 1929 |

|

SU28859A1 |

Авторы

Даты

2014-06-10—Публикация

2012-12-19—Подача