Изобретение относится к сварке, в частности к способам и устройствам подачи электродной или присадочной проволоки в зону горения дуги,

Цель изобретения повышение надежности подачи при импульсной подаче П РОВОЛОКИ.

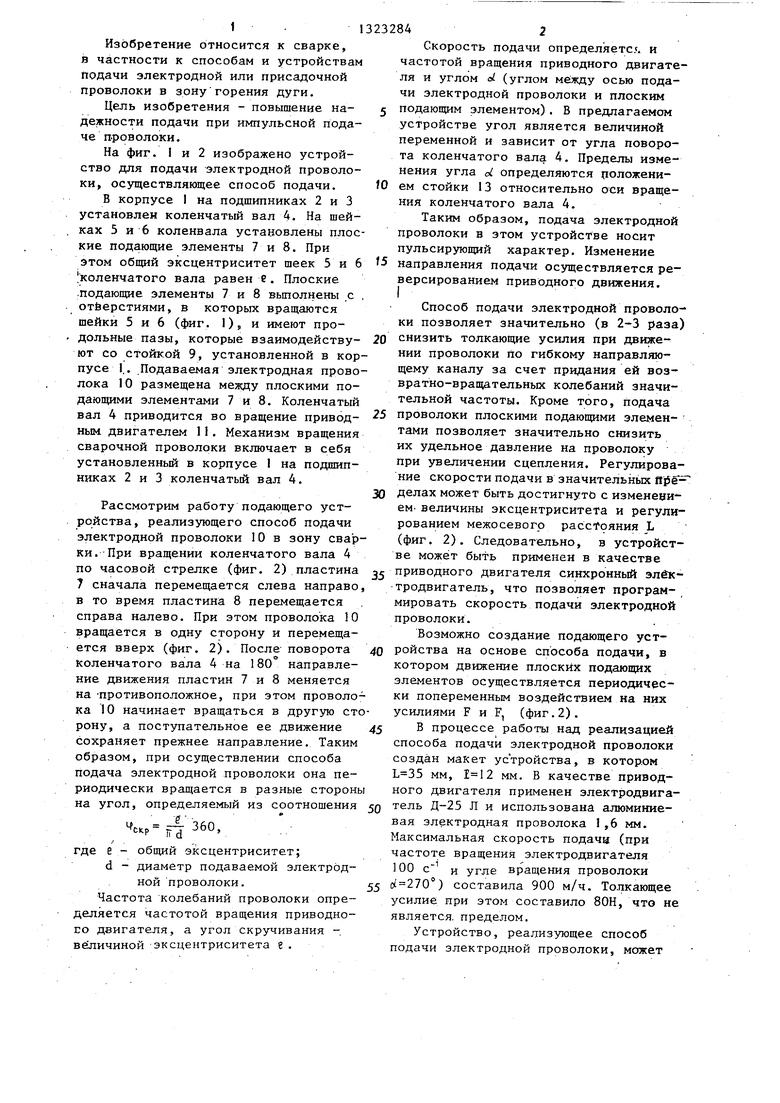

На фиг. I и 2 изображено устройство для подачи электродной проволоки, осуществляющее способ подачи.

В корпусе I на подшипниках 2 и 3 установлен коленчатый вал 4. На шейках 5 и 6 коленвала установлены плоские подающие элементы 7 и 8. При этом общий эксцентриситет шеек 5 и 6 коленчатого вала равен с. Плоские .подающие элементы 7 и 8 выполнены с , отверстиями, в которых вращаются шейки 5 и 6 (фиг. 1), и имеют продольные пазы, которые взаимодействуют со стойкой 9, установленной в корпусе I.. Подаваемая электродная проволока 10 размещена между плоскими подающими элементами 7 и 8. Коленчатый вал 4 приводится во вращение приводным двигателем 11. Механизм вращения сварочной проволоки включает в себя установленный в корпусе I на подшипниках 2 и 3 коленчатый вал 4.

Рассмотрим работу подающего устройства, реализующего способ подачи электродной проволоки 10 в зону сварки. При вращении коленчатого вала 4 по часовой стрелке (фиг. 2) пластина 7 сначала перемещается слева направо, в то время пластина 8 перемещается справа налево. При этом проволока 10 вращается в одну сторону и перемещается вверх (фиг. 2). После поворота коленчатого вала 4 на 180 направление движения пластин 7 и 8 меняется на -противоположное, при этом проволока 10 начинает вращаться в другую сторону, а поступательное ее движение сохраняет прежнее направление. Таким образом, при осуществлении способа подача электродной проволоки она периодически вращается в разные стороны

угол, определяемый из соотношения

S

«p

TTd

360,

где е - общий эксцентриситет;

d - диаметр подаваемой электродной проволоки.

Частота колебаний проволоки определяется частотой вращения приводного двигателя, а угол скручивания - величиной эксцентриситета е.

5

5

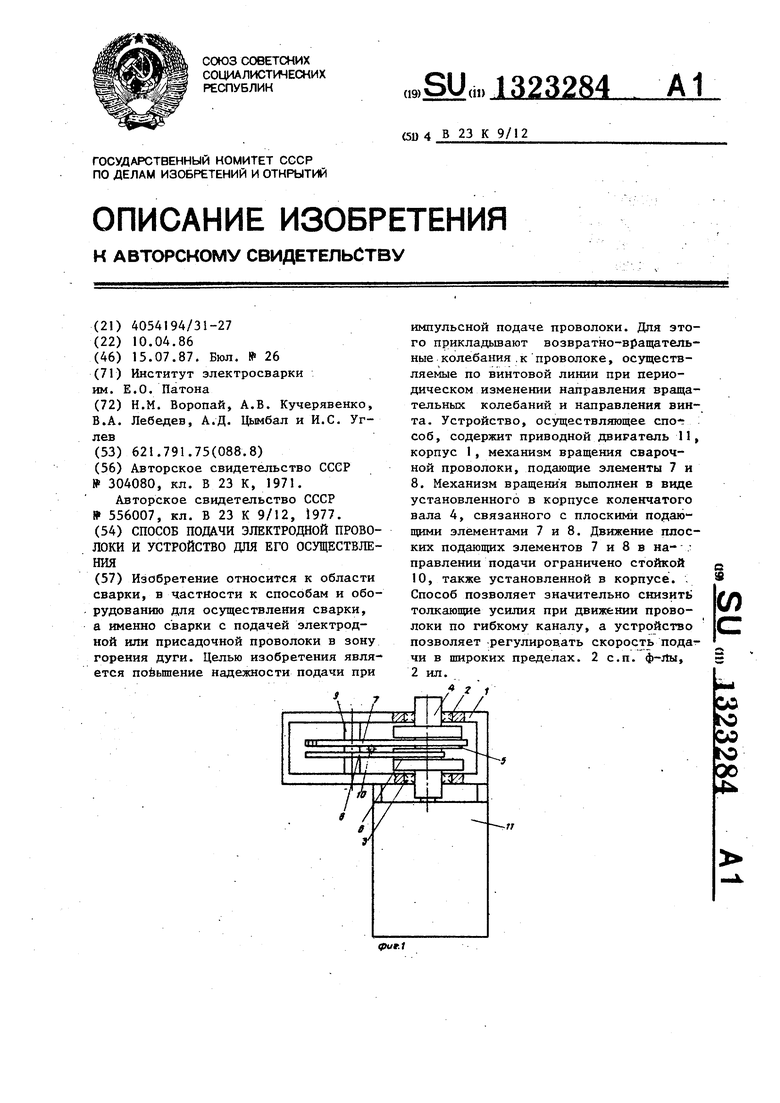

Скорость подачи определяете, и частотой вращения приводного двигателя и углом 0 (углом между осью подачи электродной проволоки и плоским

5 подающим элементом). В предлагаемом устройстве угол является величиной переменной и зависит от угла поворота коленчатого вала 4. Пределы изменения угла oi определяются положениО ем стойки 13 относительно оси вращения коленчатого вала 4.

Таким образом, подача электродной проволоки в этом устройстве носит пульсирующий характер. Изменение направления подачи осуществляется реверсированием приводного движения.

Способ подачи электродной проволоки позволяет значительно (в 2-3 раза)

0 снизить толкающие усилия при движении проволоки по гибкому направляющему каналу за счет придания ей возвратно-вращательных колебаний значительной частоты. Кроме того, подача

5 проволоки плоскими подающими элементами позволяет значительно снизить их удельное давление на проволоку при увеличении сцепления. Регулирование скорости подачи в значительных nfe

0 делах может быть достигнуто с изменением, величины эксцентриситета и регулированием межосевогр расстояния L (фиг. 2). Следовательно, в устройстве может быть применен в качестве приводного двигателя синхронный электродвигатель, что позволяет программировать скорость подачи электродной проволоки..

Возможно создание подающего устройства на основе способа подачи, в котором движение плоских подающих элементов осуществляется периодически попеременным воздействием на них усилиями F и F, (фиг. 2).

В процессе работы над реализацией способа подачи электродной проволоки создан макет устройства, в котором мм, мм. В качестве приводного двигателя применен электродвигатель Д-25 Л и использована алюминиевая электродная проволока 1,6 мм, Максимальная скорость подача (при частоте вращения электродвигателя 100 с и угле вращения проволоки

5 ) составила 900 м/ч. Толкающее усилие при этом составило 80Н, что не является, пределом.

Устройство, реализующее способ подачи электродной проволоки, может

5

0

0

3 13 быть применено в качестве самостоятельного толкающего или тянущего механизма подачи сварочного полуавтомата, при наличии коротких (до 1,2 м) длин направляющего канала. Кроме то

го, может быть применено как специальный механизм в- существующих полуавтоматах для снижения усилия сопротивления подачи электродной проволоки по направляющему каналу и токо- подводящему наконечнику.

Целесообразно применение устройства совместно с традиционным механизмом подачи по системе тяни-толкай При этом вследствие достаточно мягких механических характеристик устройства не требуется синхронизации работы соответствукяцих электропроводнико Предлагаемый способ позволит снизить в 2-3 раза толкающие усилия при движении проволоки по гибкому направляющему каналу, а устройство по сравнению с прототипом значительно упро- , щено, имеет малые габариты, формула и 3 о б р е т е н и я 1. Способ подачи электродной проволоки, при котором проволоке сооб

щают вращательное движение вокруг собственной оси и поступательное ne-i ремещение в направлении оси подачи, отличающийся тем, что, с целью повышения надежности подачи при импульсной подаче проволоки, последней сообщают возвратно-вращательное движение вокруг собственной оси. I .

2. Устройство для подачи электродной проволоки, содержащее корпус, механизм вращения электродной проволоки с подающими элементами и привод- ной двигатель, отличающее- с я тем, что механизм вращения электродной проволоки выполнен в виде стойки и коленчатого вала, на щейках которого закреплены подающие элементы, вьтолненные в виде плоских пластин .с пазами, в которых размещена стойка, причем коленчатьй вал кинематически связан с приводньм двигателем, а стойка закреплена на корпусе с возможностью взаимодействия с плоскими пластинками.

Составитель Л. Назарова Редактор М. Дьшын Техред И.Попович Корректор Л. Пилипенко

Заказ 2907/15 Тираж 975Подписное

ВНИШ1И Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,.4

I (рс/г.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стабилизации скорости подачи проволоки в механизме подачи проволоки электродуговой установки | 2023 |

|

RU2832031C1 |

| Устройство для подачи электродной проволоки | 1987 |

|

SU1496948A1 |

| Устройство Лебедева для подачи электродной проволоки | 1990 |

|

SU1722732A1 |

| Устройство для сборки запрессовкой и сварки с подачей присадочной проволоки цилиндрического тела с концевыми элементами | 1986 |

|

SU1368148A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ НЕВРАЩАЮЩИХСЯ ИЗДЕЛИЙ | 1997 |

|

RU2112633C1 |

| Устройство для подачи электродной проволоки | 1982 |

|

SU1031670A1 |

| Способ автоматической электродуговой сварки | 1990 |

|

SU1808560A1 |

| Устройство для подачи сварочной проволоки | 1979 |

|

SU872100A1 |

| Механизм для подачи сварочной проволоки | 1978 |

|

SU745098A1 |

| СПОСОБ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ В ЗОНУ СВАРКИ | 1973 |

|

SU373106A1 |

Изобретение относится к области сварки, в частности к способам и оборудованию для осуществления сварки, а именно сварки с подачей электродной или присадочной проволоки в зону горения дуги. Целью изобретения является поёьшение надежности подачи при импульсной подаче проволоки. Для этого прикладьшают возвратно-вращательные колебания.к проволоке, осуществляемые по винтовой линии при периодическом изменении направления вращательных колебаний и направления винта. Устройство, осуществляющее спог : соб, содержит приводной двигатель 11, корпус 1, механизм вращения сварочной проволоки, подающие элементы 7 и 8. Механизм вращения выполнен в виде установленного в корпусе коленчатого вала 4, связанного с плоскими подающими элементами 7 и 8. Движение плоских подающих элементов 7 и 8 в на- правлении подачи ограничено стойкой 10, также установленной в корпусе. Способ позволяет значительно снизить толкающие усилия при движении проволоки по гибкому каналу, а устройство позволяет регулировать скорость подат- чи в широких пределах. 2 с.п. ф-Лы, 2 ил. (Л

| СПОСОБ ПОДАЧИ СВАРОЧНОЙ ПРОВОЛОКИ В ЗОНУ СВАРКИ | 0 |

|

SU304080A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для подачи сварочной проволоки | 1975 |

|

SU556007A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-07-15—Публикация

1986-04-10—Подача