2. Полуавтоматическая установка по п. I, отличающаяся тем, что узел фиксации рычажных сегментов выполнен в виде закрепленного на торцовом прижиме корпуса, оснащенного подпружиненными относительно него стержнями с клиньями, при этом стержни, установлены с возможностью взаимодействия со штоком вращающегося пневмоцилиндра, а клинья - с направляющей втулкой вращакяцегося пневмоцилиндра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтоматическая установка для сборки и сварки кольцевых швов | 1985 |

|

SU1323314A2 |

| Полуавтоматическая установка для сборки и сварки цилиндрической обечайки с днищем | 1987 |

|

SU1454630A1 |

| Устройство для автоматической сварки | 1982 |

|

SU1034865A2 |

| Устройство для автоматической сварки | 1981 |

|

SU946862A2 |

| Установка для сборки и сварки кольцевых стыков базовой детали и детали насыщения | 1991 |

|

SU1782200A3 |

| Устройство для сборки тонкостенных изделий | 1974 |

|

SU524654A1 |

| Машина для сварки трением | 1980 |

|

SU963764A1 |

| Внутренний центратор | 1982 |

|

SU1076243A1 |

| Устройство для фиксации и прижима свариваемых деталей | 1977 |

|

SU707741A1 |

| УСТАНОВКА ДЛЯ ДВУХСТОРОННЕЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВВСЕСОЮЗНАЯПДШ1!НО-иш^ШСБНь.ПИОТПКА | 1971 |

|

SU306935A1 |

.1. ПОЛУАВТОМАТИЧЕСКАЯ УСТАНОВКА ДОЯ СБОРКИ И СВАРКИ КОЛЬЦЕВЫХ ШВОВ, сод-ержащая смонтированные на основании переднюю бабку с вращающимся внутренним центратором, заднюю бабку с вращающимся пневмоцилиндром и торцовым прижимом и сварочную головку с направляющим роликом, отлич-ающаяся тем, что, с целью повышения производительное-. ти путем автоматического съема изделия, торцовый прижим выполнен с радиальными отверстиями и смонтирован на штоке вращающегося пневмоци- линдра с возможностью перемещения вдоль оси штока и подппужинен относительно него, установка оснащена узлом съема изделия, выполненным в виде установленных на торцовом прижиме подпружиненных рычажных сегментов и подвижных в радиальном направлении толкателей, смонтированных в отверстиях торцового прижима и установленных с возможностью взаимодействия i с рычажными сегментами и штоком вращающегося пневмоцилиндра, торцовый СЛ прижим снабжен узлом фиксации рычажС ных сегментов, а .шток вращакмцегося пневмоцилиндра оснащен направляющей втулкой. F 1№ о: OS ел

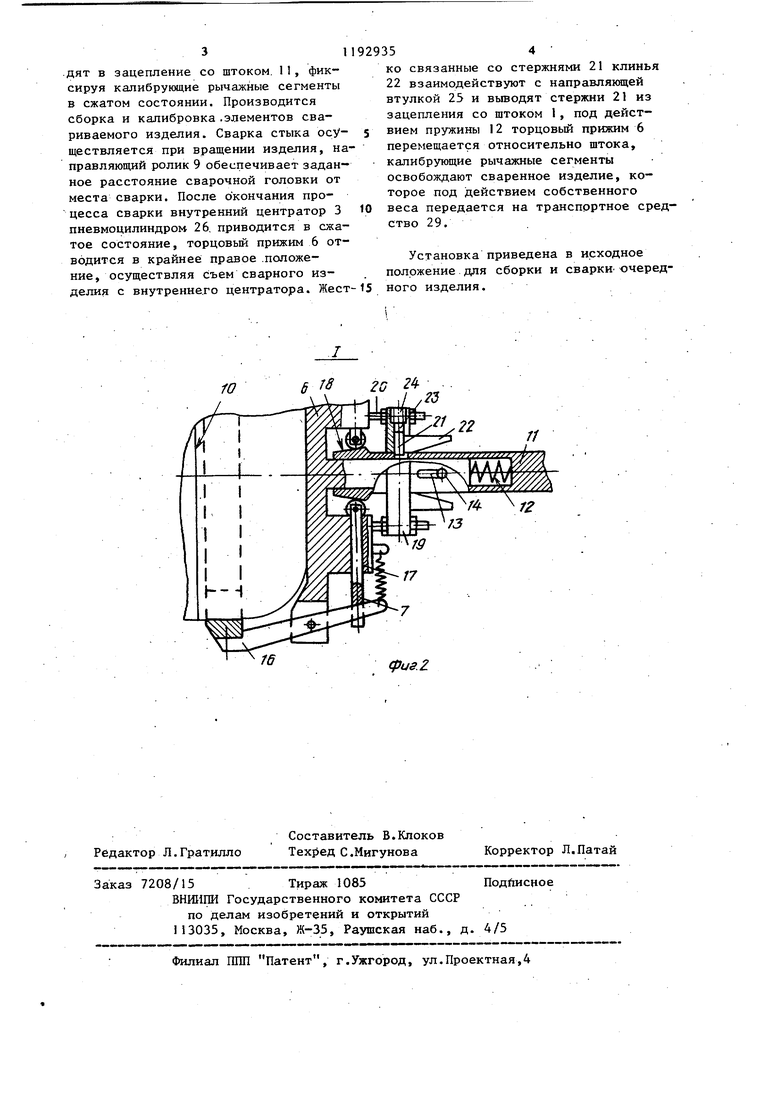

. i . Изобретение относится к машиност ению, в-частности к производству оборудования для автоматической сва ки. Целью изобретения является повышение производительности путем автоматического съема изделий. На фиг. 1. изображена установка, общий вид; на фиг.2 -узел I на фиг. 1, Установка содержит основание 1 ,на котором размещены передняя бабка 2 . вращакяцимися .внутренним центратором 3, задняя бабка 4 с вращакхцимся пне моцилиндром 5 и торцовым прижимом 6 с радиальными отверстиями 7 и сваро ная головка 8 с направляющими ролик ми 9. Торцовый прижим 6 для поджима изделия 10 смонтирован на штоке 11 вращающегося пневмоцилиндра 5 с воз можностью перемещения вдоль его оси и подпружинен относительно него пру жиной 12. Осевое перемещение прижима 6 ограничено пазом 13 штока I1 и штифтом 14 прижима 6. Установка оснащена узлом 15 съе- ма изделия 10, выполненным в виде шарнирно закрепленных на торцовом прижиме 6.подпружиненных рычажных сегментов 16 и подвижных в радиальном направлении толкателей 17, уста новленных в отверстиях 7 торцового прижима 6 с возможностью взаимодей ствия с сегментами 16 и конической поверхностью 18 штока П Торцовый прижим 6 снабжен узлом фиксации рычажных сегментов, выполненным в виде корпуса 19, закрепленного на прижиме 6 стойками 20 и оснащенного стеряснями 21 с клиньями 22, стержни 21 подпружинены относительно корпуса 19 пружинами 23, усилие которых регулируется про ками 24, Шток 11 перемещается в направляющей втулке 25 пневмоцилиндра 5. Для разжатия внутреннего центратора 3 предусмотрен пневмоцилиндр 26. Изделие 10 состоит из днища 27 и обечайки 28. Установка оснащена транспортным средством 29. Установка работает следующим образом. Установка приводится в исходное состояние, при этом торцовый прижим 6 отведен в крайнее правое положение (показано штрихпунктирной сдв. точками линией ), внутренний центратор 3 находится в сжатом состоянии. Элементы свариваемого изделия 10 (обечайка 28 и днище 27) устанавливаются на внутренний центратор 3, пневмоцилиндром 26 передней 2 производится их предварительный разжим (при неполном давлении сжатого воздуха }. При включении пневмоципиндра 5 торцовый прижим 6 осуществляет осевой прижим днища 27 к обечай- кп 28, одновременно пневмоцилиндром 26 с помощью вращающегося внутреннего центратора 3 (при полном рабочем давлении сжатого воздуха ) осуществляется разжатие.(калибровка по внутреннему размеру) элементов свариваемого изделия в месте их стыка. При движении щтока I1 за счет сжатия пружины 12 толкатели 17, взаимодействующие с конической поверхностью 18штока, воздействуют на калибрующие рычажные сегменты 16, которые осуществляют обжим днища 27 по наружной поверхности, прилегакяцей к месту стыка. Осуществляя осевой прижим днища 27 и обжимая его по наружной поверхностиj узел съема сваренного изделия совместно с корпусом 19перемещается относительно штока пневмоцилиндра. Стержни 21 вхо31

дят в зацепление со штоком. 11, фиксируя калибрующие рычажные сегменты в сжатом состоянии. Производится сборка и калибровка .элементов свариваемого изделия. Сварка стыка осуществляется при вращении изделия, направляющий ролик 9 обеспечивает заданное расстояние сварочной головки от места сварки. После окончания процесса сварки внутренний центратор 3 пневмоцилиндром 26, приводится в сжатое состояние, торцовьш прижим 6 отводится в крайнее правое .положение, осуществляя съем сварного изделия с внутреннего центратора. ЖестW

354

ко связанные со стержнями 21 клинья 22 взаимодействуют с направляющей втулкой 25 и вьгоодят стержни 21 из зацепления со штоком 1, под действием пружины 12 торцовый прижим 6

перемещается относительно штока, калибрующие рычажные сегменты

освобождают сваренное изделие, которое под действием собственного

веса передается на транспортное средство 29.

Установка приведена в исходное положение для сборки и сварки ючередного изделия.

20 2

//

tftus.Z

Авторы

Даты

1985-11-23—Публикация

1982-12-08—Подача