Изобретение относится к деревообрабатывающей промыишенности.

Цель изобретения - повьшение качества профилированных изделий путем исключения разноплотности.

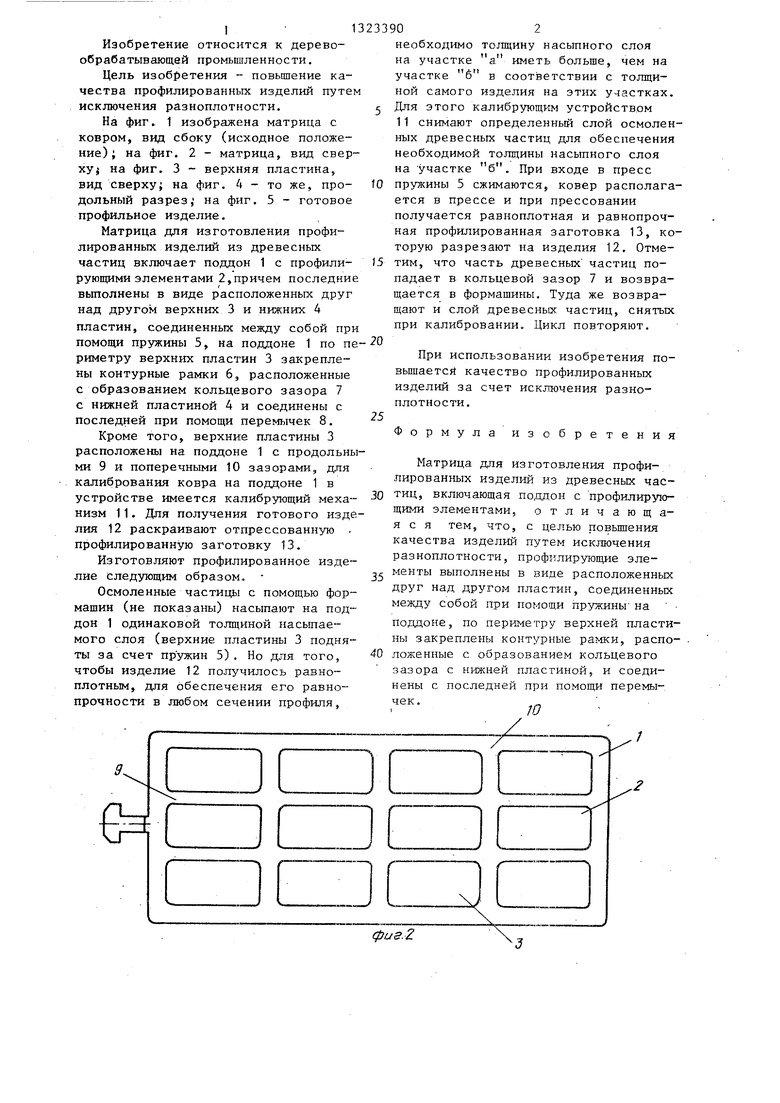

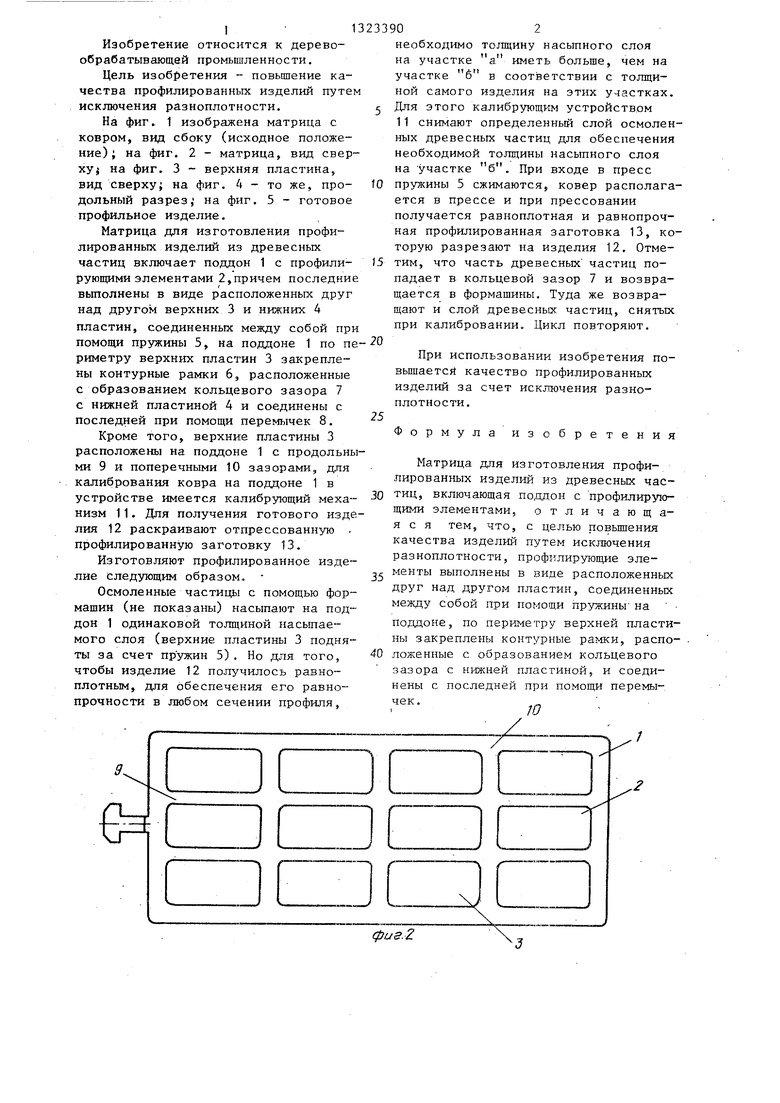

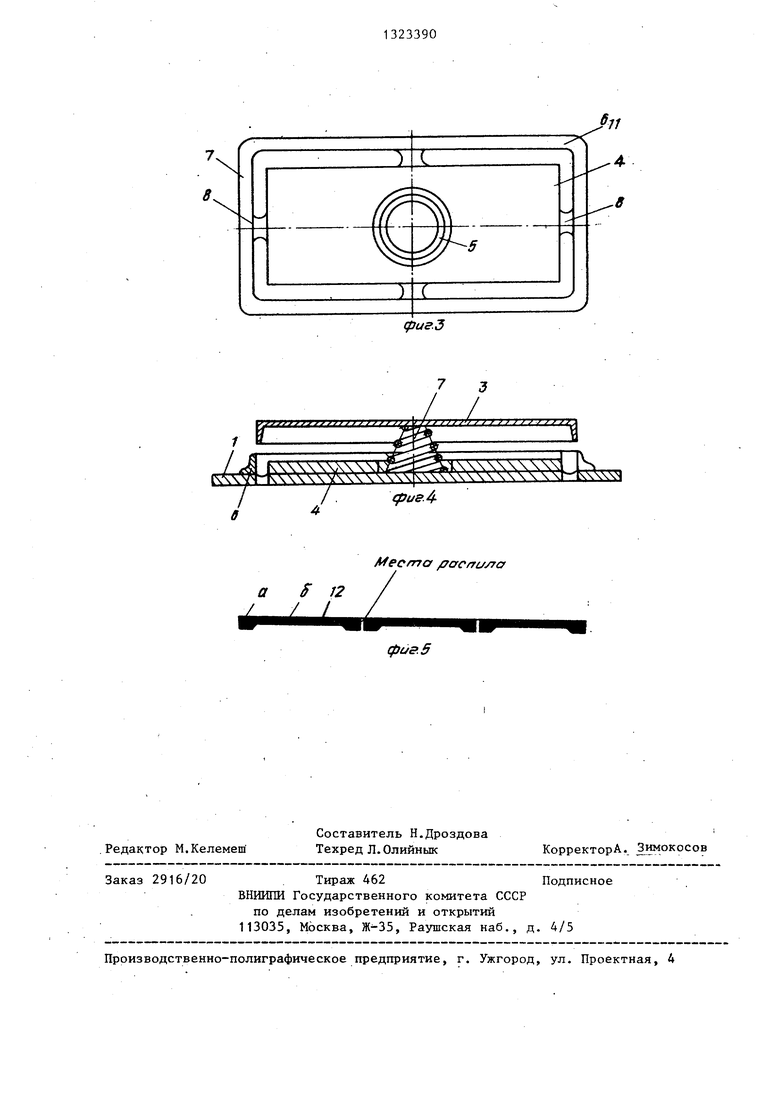

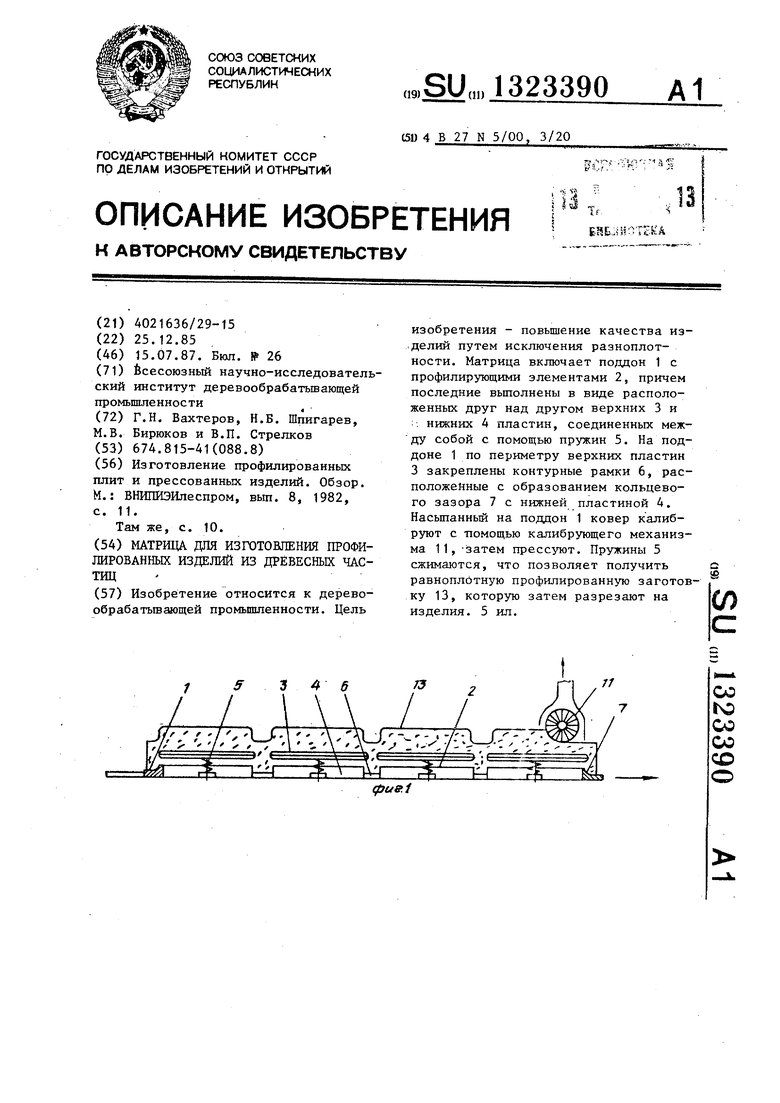

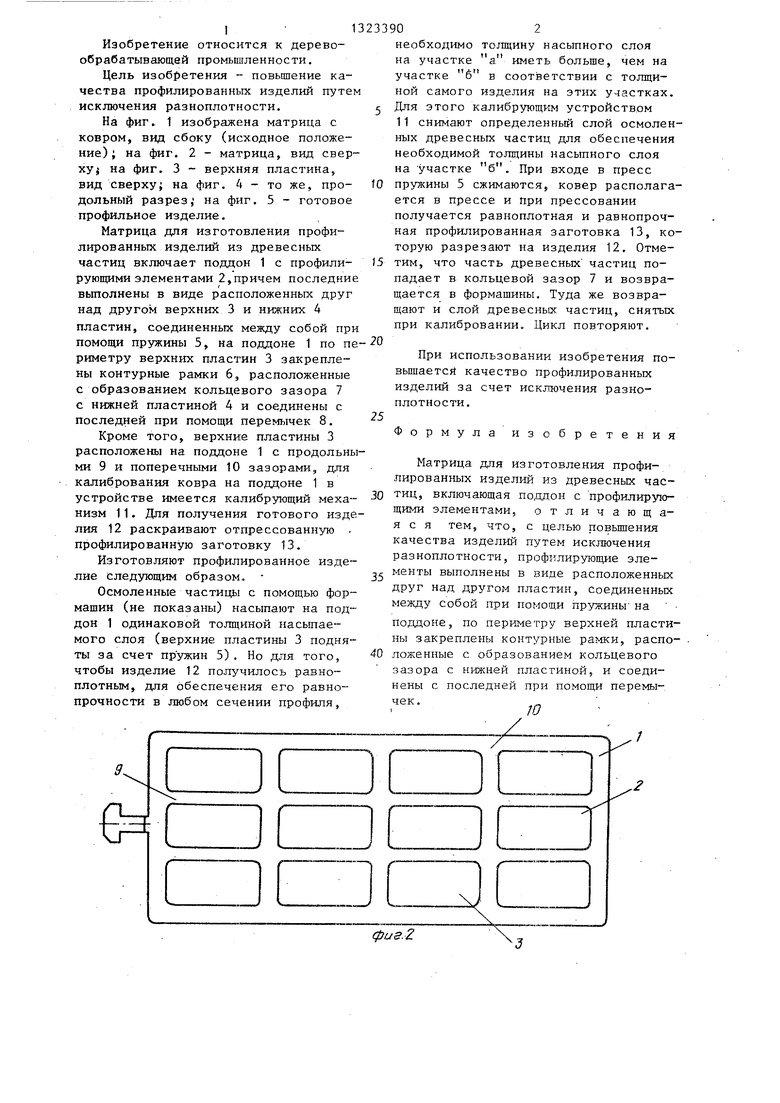

На фиг. 1 изображена матрица с ковром, вид сбоку (исходное положение); на фиг. 2 - матрица, вид сверху j на фиг. 3 - верхняя пластина, вид сверху; на фиг. А - то же, продольный разрез, на фиг. 5 - готовое профильное изделие.

Матрица для изготовления профилированных изделий из древесных частиц включает поддон 1 с профилирующими элементами 2,причем последние вьтолнены в виде расположенных друг над другом верхних 3 и нижних 4 пластин, соединенных между собой при помощи пружины 5, на поддоне 1 по пе риметру верхних пластин 3 закреплены контурные рамки 6, расположенные с образованием кольцевого зазора 7 с нижней пластиной 4 и соединены с последней при помощи перемычек 8.

Кроме того, верхние пластины 3 расположены на поддоне 1 с продольными 9 и поперечными 10 зазорами, для калибрования ковра на поддоне 1 в устройстве имеется калибрующий механизм 11. Для получения готового изделия 12 раскраивают отпрессованную . профилированную заготовку 13.

Изготовляют профилированное изделие следующим образом,

Осмоленные частицы с помощью фор- машин (не показаны) насыпают на поддон 1 одинаковой толпщной насыпаемого слоя (верхние пластины 3 подняты за счет пр ужин 5) . Но для того, чтобы изделие 12 получилось равно- плотным, для 6беспеч€;ния его равно- прочности в любом сечении профиля,

5

1

5

0

5

0

необходимо толщину насыпного слоя на участке а иметь больше, чем на участке б в соот1ветствии с толщиной самого изделия на этих у астках. Для этого калибрующим устройством 11 снимают определенный слой осмоленных древесных частиц для обеспечения необходимой толщины насьтного слоя на участке б. При входе в пресс пружины 5 сжимаются, ковер располагается в прессе и при прессовании получается равноплотная и равнопрочная профилированная заготовка 13, которую разрезают на изделия 12. Отметим, что часть древесных частиц попадает в кольцевой зазор 7 и возвращается в формашины. Туда же возвращают и слой древесных, частиц, снятых при калибровании. Цикл повторяют.

При использовании изобретения по- вьпиаетсй качество профилированных изделий за счет исключения разноплотности.

Формула изобретения

Матрица для изготовления профилированных изделий из древесных частиц, включающая поддон с профилирующими элементами, отличающаяся тем, что, с целью повьшения качества изделий путем исключения разноплотности, профилирующие элементы выполнены в виде расположенных друг над другом пластин, соединенных между собой при помощи пружины на поддоне, по периметру верхней пластины закреплены контурные рамки, расположенные с образованием кольцевого зазора с нижней пластиной, и соединены с последней при помощи перемычек.

(риг.З

/

4 ес/г7о /ffacrru a

а S J2

Редактор М.Келемеш

Составитель Н.Дроздова Техред Л.Олийнык

Заказ 2916/20 . Тираж 462Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фие.5

КорректорА. Зимокосов

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ С ДВУХСТОРОННЕЙ ОБЛИЦОВКОЙ | 1994 |

|

RU2048289C1 |

| Линия изготовления изделий из стружечно-клеевой смеси | 1987 |

|

SU1519875A1 |

| Установка для непрерывного изготовления плитных материалов | 1976 |

|

SU571386A1 |

| Способ изготовления древесностружечных плит с односторонней облицовкой их полимерной пленкой | 1983 |

|

SU1247292A1 |

| Способ изготовления облицованных профилированных изделий из древесных частиц | 1982 |

|

SU1164047A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЕНОГО СЛОИСТОГО МАТЕРИАЛА ИЗ ИЗМЕЛЬЧЕННОЙ ДРЕВЕСИНЫ | 2010 |

|

RU2446045C2 |

| Способ изготовления облицованных древесностружечных плит | 1983 |

|

SU1110673A1 |

| Способ изготовления строительных многослойных плит | 1990 |

|

SU1824311A1 |

| Линия изготовления древесно-волокнистых плит средней плотности | 1988 |

|

SU1618660A1 |

| Устройство для изготовления профильных изделий из стружечно-клеевых масс | 1984 |

|

SU1186482A1 |

Изобретение относится к дерево- обрабатьгоаощей промьшшенности. Цель изобретения - повышение качества из- -делий путем исключения разноплот- ности. Матрица включает поддон 1 с профилирующими элементами 2, причем последние выполнены в виде расположенных друг над другом верхних 3 и :. нижних 4 пластин, соединенных между собой с помощью пружин 5. На поддоне 1 по периметру верхних пластин 3 закреплены контурные рамки 6, расположенные с образованием кольцевого зазора 7 с нижней пластиной 4. Насыпанный на поддон 1 ковер калибруют с -помощью калибрующего механизма 1 1, -затем пресс тот. Пружины 5 сжимаются, что позволяет получить равноплбтную профилированную заготовку 13, которую затем разрезают на изделия. 5 ил. t (/ С / « . W / I . , / / / :Д 4:гу:у :.:-ч/; :. j (fJUff.i И , / / :.:-ч/; (fJUff.i И оо IsD СО СО со О

| Изготовление профилированных плит и прессованных изделий | |||

| Обзор | |||

| М.: ВНШШЭИлеспром, вьш | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Там же, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1987-07-15—Публикация

1985-12-25—Подача