Изобретение относится к технологи изготовления металлического инструмента, прошедшего окончательную механическую обработку после закалки и отпуска, и может быть использовано в инструментальной промышленности и в машиностроении.

Цель изобретения - повышение эксплуатационной стойкости режущего инструмента.

Способ обработки режущего ин- струмента включает закалку, отпуск, ;механическую обработку, насыщение азотом и отпуск,согласно изобретению

насыщение азотом осуществляют электро- 5 испытаний приведены в табл. 1 и 2.

В 10 л воды растворяют 1000 г натрия вольфрамово-кислого, 400 г щавелево-кислого аммония, 120 г ник сульфаминово-кислого, 130 г кобальт 20 сульфаминово-кислого,30 г моноэтано аминаГ Затем загружают (завешивают р ежущий инструмент (сверла), матери сталь Р6М5. Процесс электроосажден покрытия на поверхности инструмента осуществляют при катодной плотности

90-110 30-50 , 10-15

10-15 2-5

лимически в водном растворе, содержащем натрий вольфрамококислый, щайеле- во-кислый аммоний, никель сульфами- ново-кислый, кобальт сульфаминово- кислый и моноэтаноламин, где катодом служит обрабатываемый инструмент, при этом процесс осуществляют при 35-50°С, катодной плотности тока 2-5 А/дм и проводят последующую дополнительную термообработку при 400- А20°С в течение 1-2 ч.

При этом водньй раствор содержит компоненты в следующем соотношении, г/л:

.Натрий вольфрамово- кислый

Щавелево-кислый аммоний

Никель сульфаминово- кислый

Кобальт сульфаминово- кислый

Моноэтаноламин

Способ осуществляют следующим образом.

Вначале приготавливают водньй раствор (электролит). Для этого в воде растворяют расчетные количества натрия вольфрамово-кислого 90-110 г/л щавелеао-кислого аммония 30-50 г/л,, никеля сульфамИ Ново-кислого 10-15 г/л кобальта сульфаминово-кислого 10-15 г/л и моноэтаноламина 2-5 г/л.

В полученный водный раствор помещают обрабатываемый режущий инстру- мент, который служит катодом. Затем при температуре раствора 35-50°С пропускают ток, имеющий катодную плотность 2-5 А/дм. При этом на поверхности режущего инструмента происходи разряд ионов азота и металлов, содержащихся в растворе. Атомарный азот внедряется в кристаллическую решетку осаждаемых на катоде металлов. Затем

проводят дополнительную термообработку режущего инструмента при 400- в течение 1-2 ч. При выбранных режимах повышается твердость поверхностного слоя инструмента.

Материал обрабатываемого режущего инструмента, например сверла, метчики и т. п. - сталь Р6М5 или сталь 9ХС. Испытания обработанного инструмента проводилось на операциях резания (сверления) стали IXI7H2.

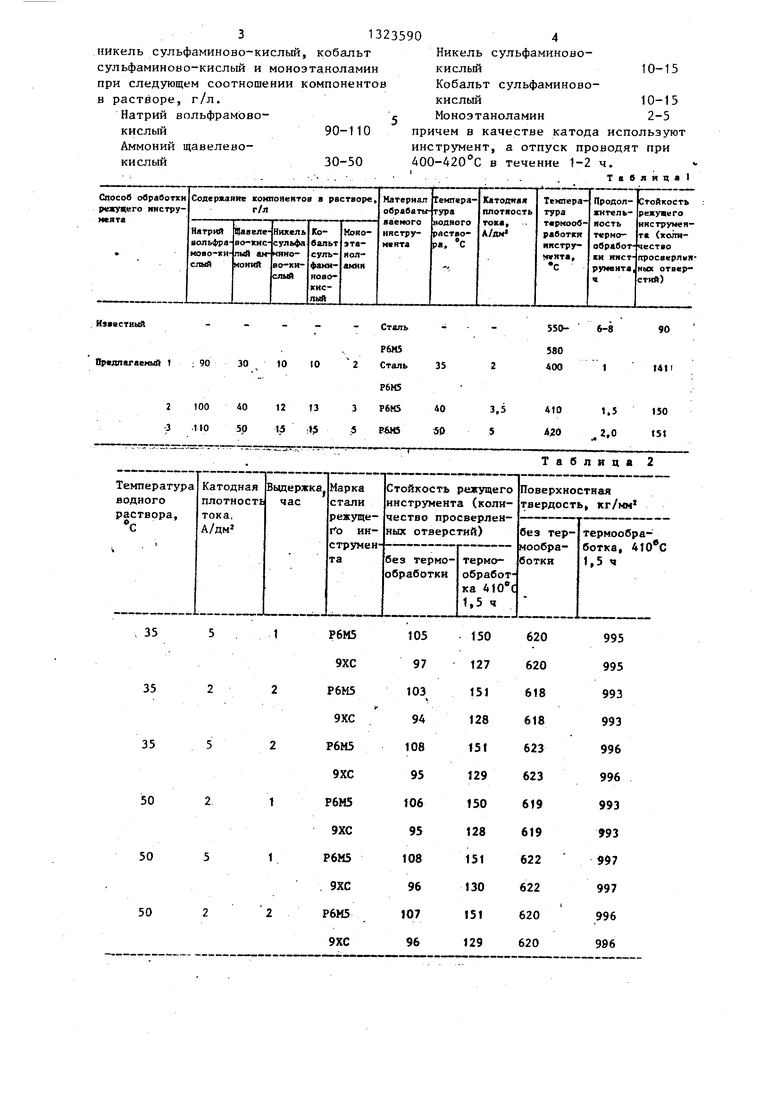

Примеры осуществления предлагаемого способа и результаты сравнительных

В 10 л воды растворяют 1000 г натрия вольфрамово-кислого, 400 г щавелево-кислого аммония, 120 г никеля сульфаминово-кислого, 130 г кобальта сульфаминово-кислого,30 г моноэтанол- аминаГ Затем загружают (завешивают) р ежущий инструмент (сверла), материал сталь Р6М5. Процесс электроосаждения покрытия на поверхности инструмента осуществляют при катодной плотности

тока 3,5 А/дм и 40°С.

Толщина полученного покрытия 10мкм.

После нанесения покрытия его подвергают термообработке при 410 С в течение 1,5 ч. При этом повьш1йется твердость поверхностного слоя инструмента за счет образования нитридов металлов, что подтверждено рентгено- структурнбм анализом.

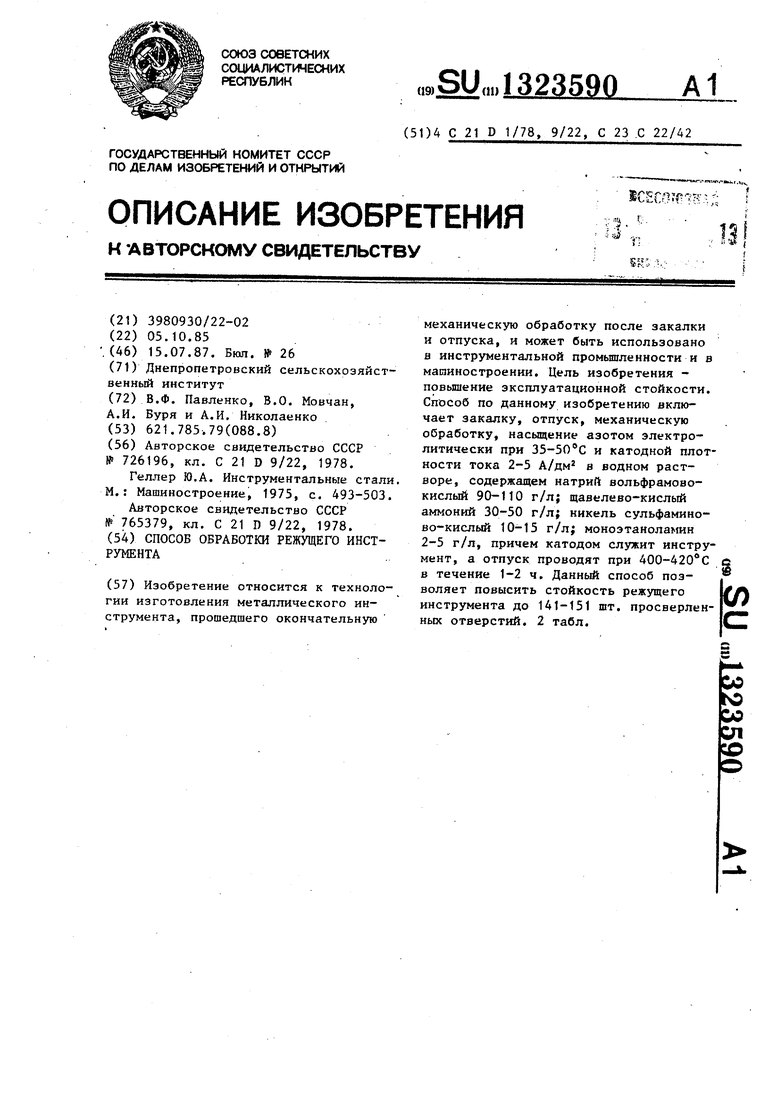

Как видно из полученных данных табл. 2, эксплуатационная стойкость режущего инструмента, обработанного по предлагаемому способу, повышается в среднем на 56-67%. При этом температура термообработки и инструмента

с 550-580°С (известный) до

снижается

400°С и уменьшается

процесса.

энергоемкость

Формула изобретения

Способ обработки режущего инструмента, включающий закалку, отпуск, механическую обработку, насыщение

о т, л и ч а ю щ и й- целью повьшхения стойкости инстру- азотом осуществляют электролитически при 35-50 0 и катодной плотности тока 2-5 А/дм в водном растворе, содержащем натрий вольфра- мово-кислый, аммоний щавелево-кислый.

азотом и отпуск, с я тем, что, с эксплуатационной мента, насьш1ение

31323590

никель сульфаминово-кислый, кобальт сульфаминово-кислый и моноэтаноламин при следующем соотношении компонентов в растворе, г/л.

Натрий еольфрамово-

кислый90-110

Аммоний щавелевокислый30-50

пр

ин

Изсестный

Предлагаемый t

9030to 10

2 1004012 13

-г ЛЛО50И

10-15

Никель сульфаминоно- кислый

Кобальт сульфаминово- кислый10-15 Моноэтаноламин2-5

причем в качестве катода используют

инструмент, а отпуск проводят при

400-420 С в течение 1-2 ч.

.,.Табяид

Столь

Р6М5

Сталь

Р6М5

Р6И5 PJ5J6

35

40 50

3.5 5

550580400

410

6-8

1.5

.2.0

90 1411

150 15

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения режущего инструмента | 1988 |

|

SU1640178A1 |

| Состав защитного покрытия для литейных форм | 1984 |

|

SU1219226A1 |

| Способ термической обработки быстрорежущих сталей | 1991 |

|

SU1788980A3 |

| Способ изготовления матрицы вырубного штампа | 1984 |

|

SU1237280A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОГО ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ ГРУППЫ ЖЕЛЕЗА | 1992 |

|

RU2041296C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2203982C2 |

| СПОСОБ УПРОЧНЕНИЯ ЛИТОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1999 |

|

RU2172360C2 |

| Способ термической обработки быстрорежущих сталей | 1978 |

|

SU722965A1 |

| ПЕРЕНОСНАЯ ВАКУУМНАЯ ПЕЧЬ ДЛЯ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОРАЗМЕРНОГО ИНСТРУМЕНТА И КОНСТРУКЦИОННЫХ ДЕТАЛЕЙ | 1992 |

|

RU2006773C1 |

| Быстрорежущая сталь | 1991 |

|

SU1788074A1 |

Изобретение относится к технологии изготовления металлического инструмента, прошедшего окончательную механическую обработку после закалки и отпуска, и может быть использовано в инструментальной промьшленности и в машиностроении. Цель изобретения - повышение зксплуатационной стойкости. Способ по данному изобретению включает закалку, отпуск, механическую обработку, насыщение азотом электролитически при 35-50 с и катодной плотности тока 2-5 А/дм в водном растворе, содержащем натрий вольфрамово- кислый 90-110 г/л; щавелево-кислый аммоний 30-50 г/л; никель сульфамино- во-кислый 10-15 г/л; моноэтаноламин 2-5 г/л, причем катодом служит инструмент, а отпуск проводят при 400-420°С в течение 1-2 ч. Данный способ позволяет повысить стойкость режущего инструмента до 141-151 шт. просверленных отверстий. 2 табл. (/)

| Способ термической обработки режущего инструмента сложной формы | 1978 |

|

SU726196A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Геллер Ю.А | |||

| Инструментальные стали | |||

| М.: Машиностроение, 1975, с | |||

| Катодная лампа с внешним подогревом | 1923 |

|

SU493A1 |

| Способ обработки инструмента из быстрорежущих сталей | 1978 |

|

SU765379A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-15—Публикация

1985-10-05—Подача