Изобретение относится к производству электросварных мрямошовных труб и может быть использовано для получения электро- сварны.х труб преимущественно из коррозионно-стойких сталей.

Целью изобретения является повьииение качества сварного шва за счет обеспечения стабильпости сварочного давления и увеличение нроизводителу ности процесса изготовления труб путем гювышения скорости сварки.

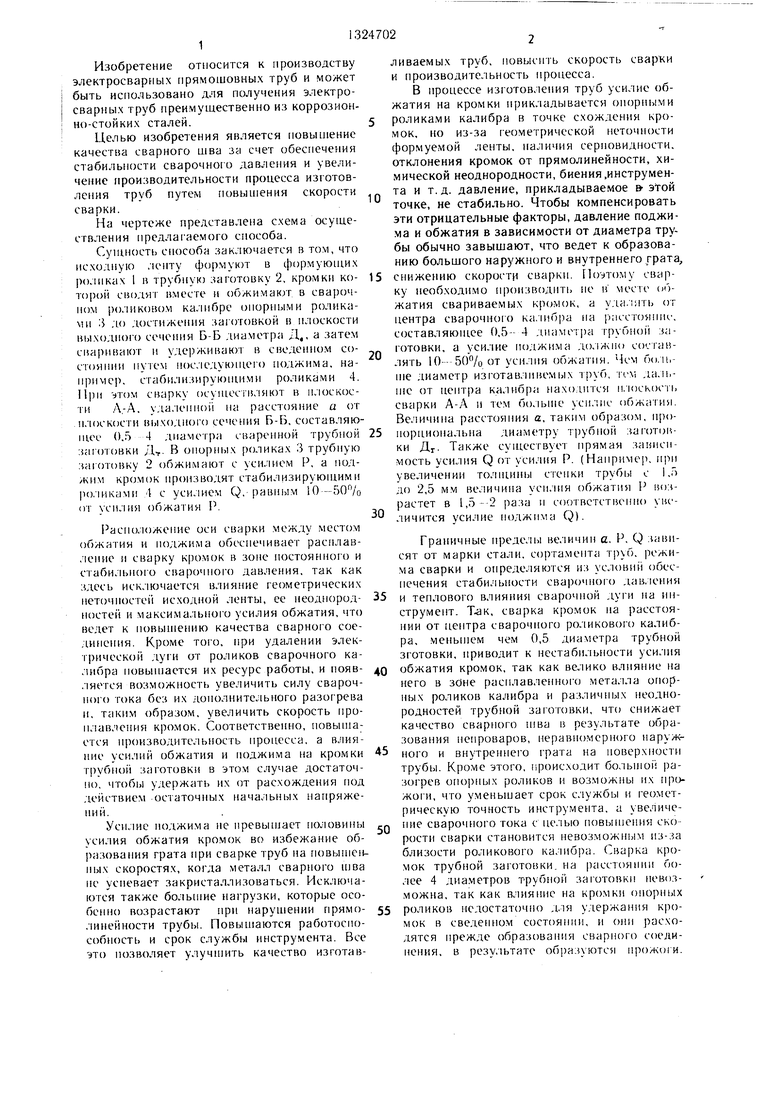

На чертеже представлена схема осуществления предлаг аемого способа.

Сущность способа заключается в том, что исходную лсм1ту формуют в ф()рмуюп1их po.iuKax 1 в трубную заготовку 2, кромки которой сводят вместе и обжимают в сварочном po. uiKOBOM ка. П|бре опорными роликами 3 до достижения заготовкой в плоскости выходного сечения Б-Б диаметра Д., а затем свариЕшют и удерживают в сведенном состоянии путем 11()с. 1едук)1цего поджима, например, стабилизируюпи1ми роликами 4. При ;)том сварку ()су1цесгв, 1як)т в п, 1оскос- ти Л-А, уда. 1епно11 па расстояние а от 11.ТОСКОСТИ выход11О1 о сечения Б-Б, составляю- niee 0,5 4 диаметра сваренной трубной заготовки Д,. В опорных роликах 3 трубную за|-отовку 2 обжимают с усилием Р, а под- жпм кромок производят стабилизирующими роликами 4 с усилием Q, равным 10 от усилия обжатия Р.

i- асположепне оси сварки между местом обжатия и поджима обеспечивает расплав- . 1ение и сварку кромок в зоне 11остоянно1 о и стабильного сварочного давления, так как здесь исключается влияние геометрических неточиостей исходной ленты, ее неоднород- ностей и максимально|-о усилия обжатия, что ведет к повьииению качества сварного соединения. Кроме того, при удалении электрической дуги от роликов сварочного калибра повышается их ресурс работы, и появляется возможность увеличить силу сварочного тока без их донолнительного разогрева и, таким образом, увеличить скорость про- плавления кромок. Соответственно, повьппа- ется производительность процесса, а влияние усилий обжатия и поджима на кромки трубпой заготовки в этом случае достаточно, чтобы удержать их от расхождения под действием остаточных начальных напряжений.

Усилие ноджима не иревьпнает половины усилия обжатия кромок во избежание об- разовапия грата при сварке труб на повьпнен- пых скоростях, когда металл сварного HJBa не успевает закристаллизоваться. Исключаются также больпше нагрузки, которые особенно возрастают при нарушении прямо- , П1нейности трубы. Повьииаются работоспособность и срок службы инструмента. Все это позволяет улучшить качество изготав0

5

0

5

0

5

0

5

0

5

ливаемых труб, повысить скорость сварки и производительность процесса.

В процессе изготовления труб усилие обжатия на кромки ирикладывается онорщями роликами калибра в точке схождения кромок, но из-за геометрической неточности формуемой ленты, наличия серновидности, отклонения кромок от прямолинейности, химической неоднородности, биения .инструмента и т.д. давление, прикладываемое & этой точке, не стабильно. Чтобы компенсировать эти отрицательные факторы, давление поджима и обжатия в зависимости от диаметра трубы обычно завышают, что ведет к образованию большого наружного и внутреннего грата, снижению скорости сварки. Поэтому сварку необходимо производить пе и месге обжатия свариваемых кромок, а y.ia.iiiTb от центра сварочногч) ка. щбра па i iccTonniH , составляюп1ее 0,5- 4 дпамг;)а трубпой заготовки, а усилие поджима должно составлять от уси. П1Я обжатия. Чем бо.и,- |не диаметр изготав.чпвемых руб, чч-м да.1ь- nie от цепт|)а калибра находится п. юскос и, сварки А-А и 1ем бо;1ыне усп. шс обжатия. Величина расстояпия а, таким образом, п)о- порциопальна диаметру трубпой загото ки Дт. Также суп1.ествует прямая заиисп- мость усилия Q от усилия Р. (Например, увеличении толпщны стенки трубы с до 2,5 мм величина усп, П1я обжатия Р растет в 1,5-2 раза п соответствеппо личится усилие П()джпма Q).

Граничные пределы ве,тичип а. Р, Q зависят от марки стали, сортамепта труб, режима сварки и определяются из условий обеспечения стабильности сварочного давления и теплового влияния сварочпой дуги на пп- струмепт. , сварка кромок на расстоянии от центра сварочного ро.чикового калибра, меньшем чем 0,5 диаметра трубной зготовки, нриводит к нестабильности уси:п1я обжатия кромок, так как велико влияние на него в зоне расплавленного металла опорных роликов калибра и различных неодно- родностей трубной заготовки, что снижает качество сварного пша li результате обра- зовапия пепроваров, неравномерного наружного и внутреннего грата на поверхпостп трубы. Кроме этого, происходит больнюй разогрев onojMibLX роликов и возможны их прожоги, что уменьшает срок службы и геометрическую точность инструмента, а увеличение сварочпого тока с це. 1ью повышения ско рости сварки стаповится невозможн1 1м из-за близости роликового ка, П1бра. Сварка кромок трубной заготовки, на расстоянии лее 4 диа.метров трубпой заготовкп невозможна, так как влияние на кромки опорных роликов недостаточно для удержания кромок в све.тенном состоянии, и oini расходятся прежде образования сварного соединения, в резу.чьтате образуются прожиги.

Кроме того, в этом случае необходимо также уве. шчить усилие поджима удержания кромок, но тогда возникают значительные нагрузки на инструмент i lIoднJИП- ники, образуется болыной грат на поверхности труб1)1, так как снова нару1пается стабильность сварочного давле 1ия. По этой же причине усилие поджима не должно превышать 50% от обжатия трубной заготовки.

Эти максимальные пределы нагрузки Q и расстояния а исключают недопустимые усилия и температурное влияние на инструмент.

Минимальное усн. ше юджнма составляет ) от усилия обжатия, в противном о.чу- чае не обеспечивается удержание CBapeniiiiix кромок, происходит разрыв сварного iniui. Hi ус. ювпя равпопрочности и геометрических размеров ннструмента для осунюствле- пия поджима п обжатия их cooTHonienne лежит также и пределах ( 50%. (Наиболее опт11ма.)1м яЕ. 1яется усилие поджима, сос- гаи. 1ян)1цее.. $() 4()/о от усилия обжатия труб- iioii заготовки).

И дапио.м случае paccTOMinie а определяется диамет|)ом Ti)y6iioi i заготовки Д,,, однако при необходимости оно может быть опреде, 1епо н размером опорных роликов ка- .1ибра Д . (Поскольку сун1ествует прямая зависимость между диаметром оиорпого ро- . HiKa п диаметром трубной заготовки, то расстояние а, равное 0,5-4 Д. соответственно может определяться как 0,1 -0,5 диаметра онорных роликов До).

Пример. Для изготовления прямопювпой трубы 25 X 2,5 мм (диаметр и толпи1па стенки) используют заготовку из ленты стали .марки Х18Н9Т. На стане арг оно-дуговой сварки .ЛДС 10-60 ее формуют в формовочных валках. Далее она поступает в калибр, образованный опорными роликами диаметром 200 мм, где доформовывается, обжимается с усилием, равным Р 15 кН, и сваривается электрической дугой сварочной го- ре:1ки. При этом ось горелки размешают на расстоянии а 60 мм от линии осей опор- пых роликов, т. е. сварку удаляют от центра роликового калибра (места обжатия) на

0

5

0

5

0

5

0

60 мм, что соетавляет 2,4 диаметра сваренной трубной заготовки Дт (или О,;} диаметра онорных роликов Д, ). После сварки трубная заготовка поджимается с усилием Q 6 кН, т. е. Q 40%. В этом случае скорость сварки 3 м/мин при xoponieM качестве сварного соединения, наружной и внутренней поверхностей трубы. По нримеия- юн1ейся технологии скорость сварки при прочих равных условиях составляет 1,2 м/мин, а при известном снособе 1.5-2 м/мин. ри размеп1ении места сцарки па расстоянии а, меньн1ем 0.5 Дт or центра роликового калибра (,5 мм), скорость сва|)кн 1,2 м/мии, при а. больн1ем 4 Дт.() мм), сварной пюв разр1)Пи1е1ся, а стабн.шзнрую- 1цие ролики пере1 рвак)тся. На скоросги сварки 2,5 м/мин при отсутствии уси. 1ня под- жпма (Q 0) пюв рас.ходится, а при одинаковых ycH. iHHX обжатия и по.чжима (Р Q) появляется больиюй грат на внутренней стороне трубы, ухуд1пается работа сгаби:1изируюии1х роликов.

Пред.чагаемый способ iipoiruio.icTiia свар- иых нрямоп1ов1П)1х труб позволяет обеспечить стабильность сварочного давлеиня на кромки трубной за14), улуч1ная качество сварного соединения, повысить скорость сварки и улучп1ить ус.ювия работы инст|П - мента и оборудования при повышенных скоростях изготовления труб.

Формула и:ю6ретсния

Снособ неирерьпиюго изготовления иря- моиювных труб, включаюп1ИЙ формовку труО- ной заготовки, сведение и обжатие ее кромок в роликовом калибре, и.х сварку и последующий ноджим, отличающийся тем, что. с пельк) новьпнепня качества прямонювных труб за счет обеспечения стабильности сварочного дав:1ения и увеличения нроизводи- тельностн процесса изготоачения труб путем повьплепия скорости сварки, сварку кромок производят за роликовым калибром иа уда- лепии от п. юскости его выходпого сечения, составляюишм 0,5 диаметра трубной заготовки, а ноджим ее сваренных кромок осуществляют с уснлием 10 50% от величины обжатия в роликовом ка.1нб)е.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного изготовления сварных труб | 1987 |

|

SU1416230A1 |

| Способ изготовления сварных прямошовных труб | 1988 |

|

SU1622053A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ | 1992 |

|

RU2041753C1 |

| Способ изготовления спирально-шовных труб и устройство для его осуществления | 1987 |

|

SU1426666A1 |

| Способ производства электросварных труб на непрерывных станах | 1983 |

|

SU1136864A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2002 |

|

RU2232655C1 |

| Способ изготовления спиральношовных труб | 1980 |

|

SU893283A2 |

| Сварочный узел стана для изготовления сварных прямошовных труб | 1980 |

|

SU902889A2 |

| Способ производства сварных труб | 1990 |

|

SU1748979A1 |

| Способ изготовления сварных прямошовных труб | 1991 |

|

SU1787055A3 |

Изобретение касается нрои:шодстн;1 алектросварных ирямошовиых труб и может быть нсиользоваио для 11о. 1учения э. 1екг Х)- сварных труб, ирсимункч твенно ил коррозионно-стойких CTa.ieii. Целью изобретения яв, 1яется новьннеине качества cBapiioi o иша за счет обеспечеиня стабильности сварочио- го давления и увеличение нроизводительнос- ти процесса. Сформованную в формуюии1х роликах 1 трубную заготовку 2 обжимают в сварочном роликовом калибре 3 с усилием обжатия Р. Сварку кромок осун1ествляют в нлоскости А-А, расноложеиной на расстоянии (0,5-4) диаметра трубной заготовки от выходного сечения Б-Б роликового калибра. Кромки сваренной трубы иоджимаются в стабилизируюн1их роликах 4 с усилием Q, равиым 10 50% усилия обжатия. 1 ил. « (Л со ГчО 4;: О гчэ Плоскость 0 сварки

| Сварочный стан установки для изготовления труб электродуговой сваркой | 1970 |

|

SU335878A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сварочная клеть стана для изготовления прямошовных труб | 1983 |

|

SU1113197A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-23—Публикация

1986-03-13—Подача