Изобретение относится к обработке металлов давлением, ES частности к гибке уголковых профилей.

Цель изобретения - повышение качества изделий за счет увеличения жесткости изогнутых участков.

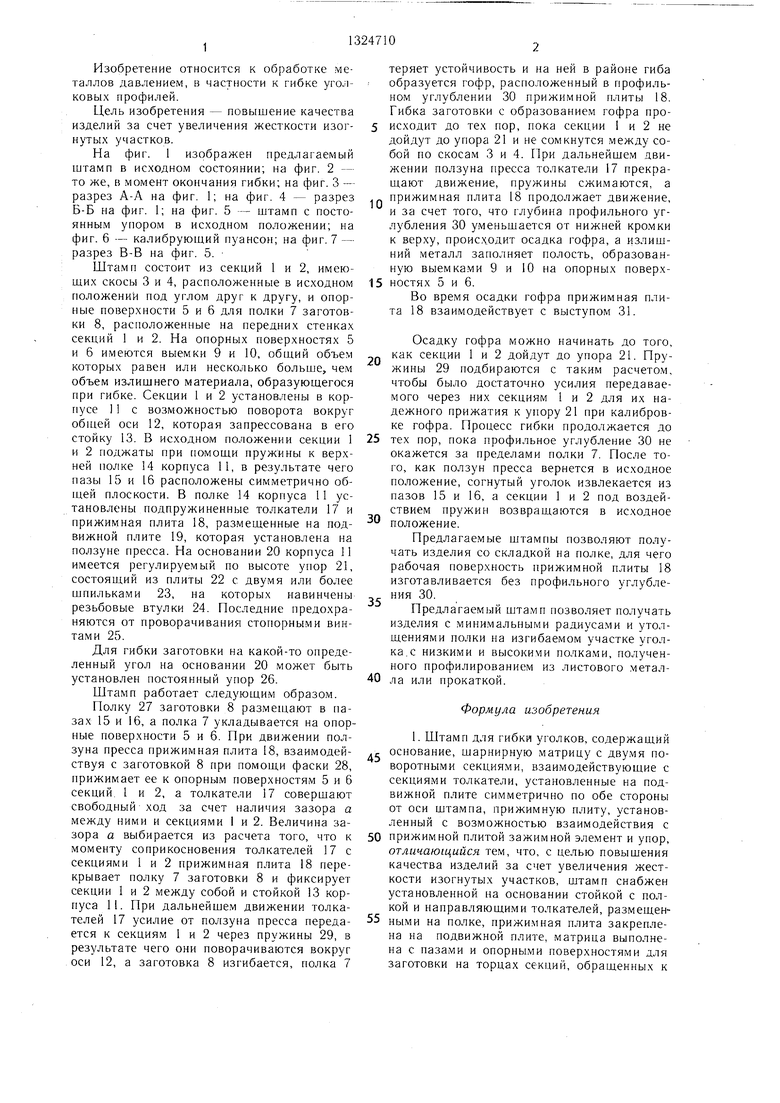

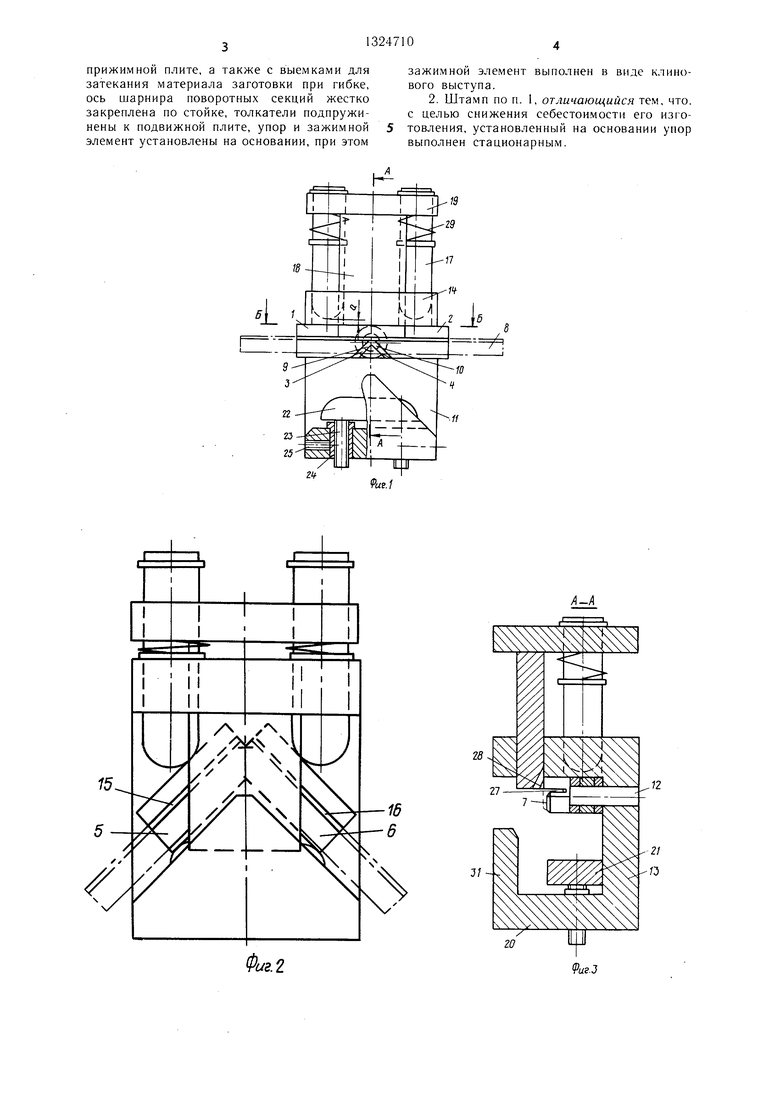

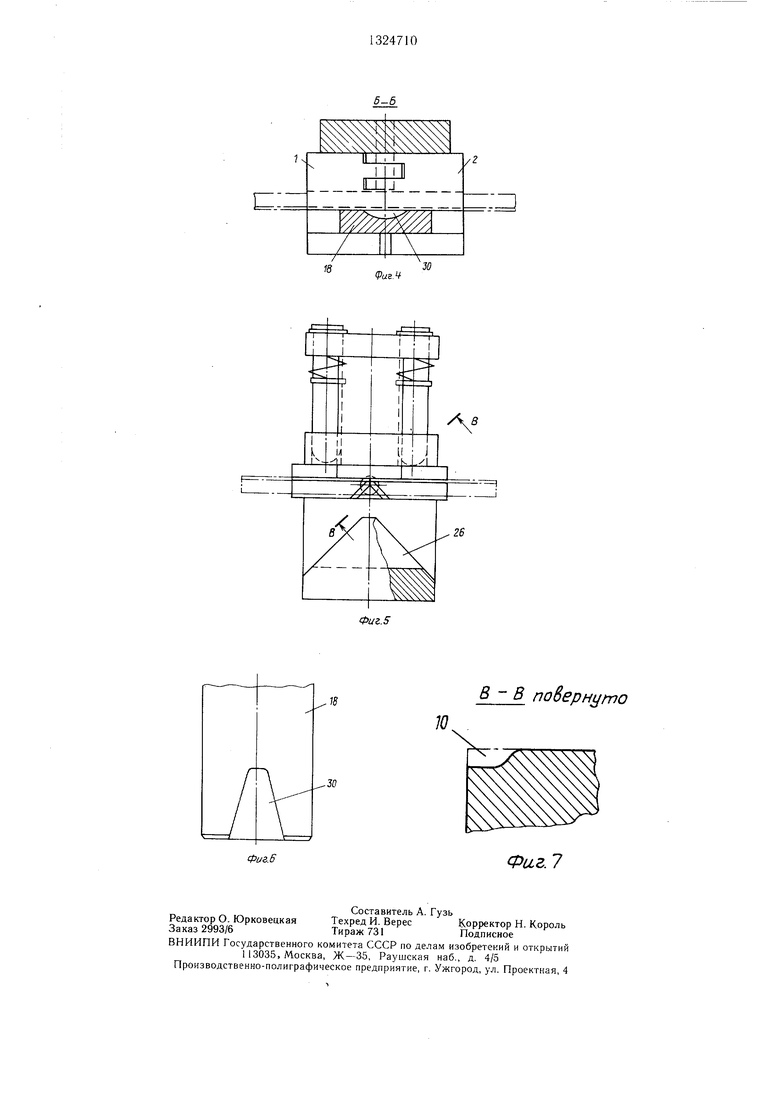

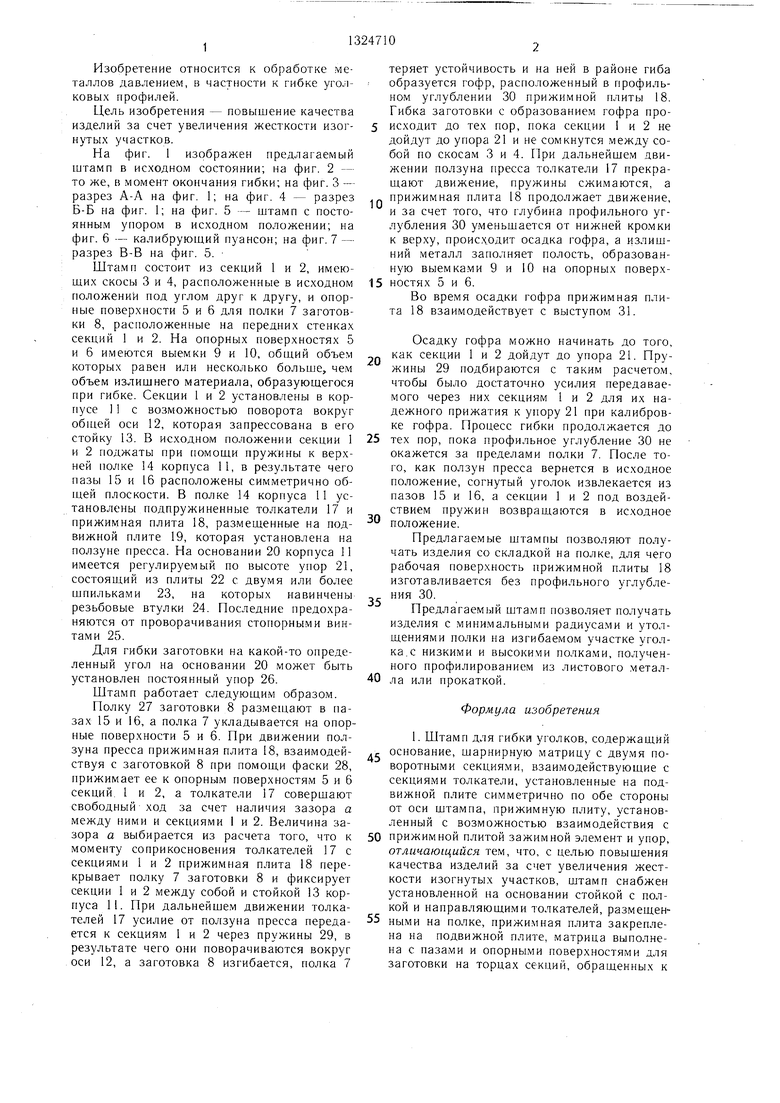

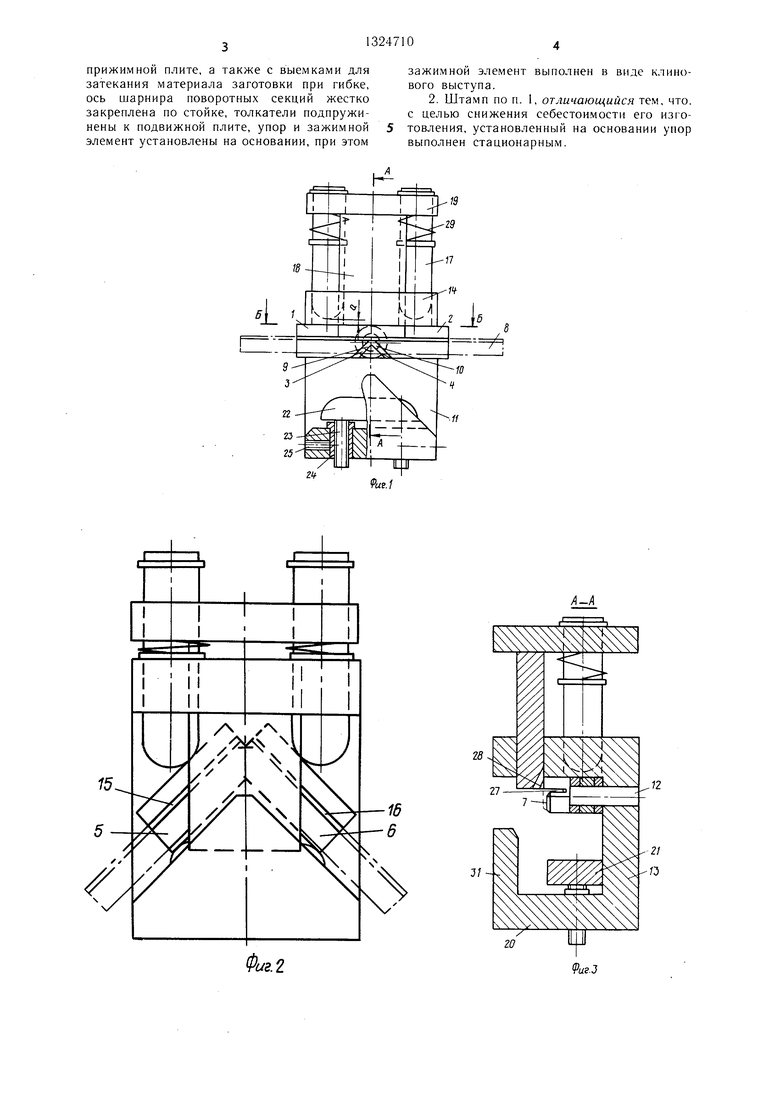

На фиг. 1 изображен предлагаемый 1птамп в исходном состоянии; на фиг. 2 - то же, в .момент окончания гибки; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - штамп с постоянным упором в исходном положении; на фиг. 6 - калибрующий пуансон; на фиг. 7 - разрез В-В на фиг. 5.

Штамп состоит из секций 1 и 2, имеющих скосы 3 и 4, расположенные в исходном положений нод углом друг к другу, и опорные поверхности 5 и 6 для полки 7 заготовки 8, расположенные на передних стенках секций 1 и 2. На опорных поверхностях 5 и 6 имеются выемки 9 и 10, общий объем которых равен или несколько больше, чем объем излишнего материала, образующегося при гибке. Секции 1 и 2 установлены в корпусе 11 с возможностью поворота вокруг общей оси 12, которая запрессована в его стойку 13. В исходном положении секции 1 и 2 поджаты при помощи пружины к верхней полке 14 корпуса 11, в результате чего пазы 15 и 16 расположены симметрично общей плоскости. В полке 14 корпуса 11 установлены подпружиненные толкатели 17 и прижимная плита 18, размещенные на подвижной плите 19, которая установлена на ползуне пресса. На основании 20 корпуса 11 имеется регулируемый по высоте упор 21, состоящий из плиты 22 с двумя или более шпильками 23, на которых навинчены резьбовые втулки 24. Последние предохраняются от проворачивания стопорны.ми винтами 25.

Для гибки заготовки на какой-то определенный угол на основании 20 может быть установлен постоянный упор 26.

Штамп работает следующим образом.

Полку 27 заготовки 8 размепдают в пазах 15 и 16, а полка 7 укладывается на опорные поверхности 5 и 6. При движении ползуна пресса прижимная плита 18, взаимодействуя с заготовкой 8 при помощи фаски 28, прижимает ее к опорным поверхностям 5 и 6 секций, 1 и 2, а толкатели 17 совершают свободный ход за счет наличия зазора а между ними и секциями 1 и 2. Величина зазора а выбирается из расчета того, что к моменту соприкосновения толкателей 17 с секциями 1 и 2 прижим пая плита 18 перекрывает полку 7 заготовки 8 и фиксирует секции 1 и 2 между собой и стойкой 13 корпуса 11. При дальнейщем движении толкателей 17 усилие от ползуна пресса передается к секциям 1 и 2 через пружины 29, в результате чего они поворачиваются вокруг оси 12, а заготовка 8 изгибается, полка 7

теряет устойчивость и на ней в районе гиба образуется гофр, расположенный в профильном углублении 30 прижимной плиты 18. Гибка заготовки с образованием гофра происходит до тех пор, пока секции 1 и 2 не дойдут до упора 21 и не сомкнутся между собой по скосам 3 и 4. При дальнейшем движении ползуна пресса толкатели 17 прекращают движение, пружины сжимаются, а прижимная плита 18 продолжает движение, и за счет того, что глубина профильного углубления 30 уменьшается от нижней кромки к верху, происходит осадка гофра, а излишний металл заполняет полость, образованную выемками 9 и 10 па опорных поверхностях 5 и 6.

Во время осадки гофра прижимная плита 18 взаимодействует с выступом 31.

0

5

0

5

0

Осадку гофра можно начинать до того, как секции 1 и 2 дойдут до упора 21. Пружины 29 подбираются с таким расчетом, чтобы было достаточно усилия передаваемого через них секциям 1 и 2 для их надежного прижатия к упору 21 при калибровке гофра. Процесс гибки продолжается до тех пор, пока профильное углубление 30 не окажется за пределами полки 7. После того, как ползун пресса вернется в исходное положение, согнутый уголок извлекается из пазов 15 и 16, а секции 1 и 2 под воздействием пружин возвращаются в исходное положение.

Предлагаемые штампы позволяют получать изделия со складкой на полке, для чего рабочая поверхность прижимной плиты 18 изготавливается без профильного углубления 30.

Предлагаемый щтамп позволяет получать изделия с мини.мальпыми радиуса.ми и утолщениями полки па изгибаемом участке уголка.с низкими и высокими полка.ми, полученного профилированием из листового .металла или прокаткой.

Формула изобретения

1. Штамп для гибки уголков, содержащий основание, шарнирную матрицу с двумя поворотными секциями, взаимодействующие с секциями толкатели, установленные на подвижной плите симметрично по обе стороны от оси штампа, прижимную плиту, установленный с возможностью взаимодействия с прижимной плитой зажимной элемент и упор, отличающийся тем, что, с целью повышения качества изделий за счет увеличения жесткости изогнутых участков, штамп снабжен установленной па основании стойкой с полкой и направляющими толкателей, размещеп- ными на полке, прижимная плита закреплена па подвижной плите, матрица выполнена с пазами и опорными поверхностями для заготовки на торцах секций, обращенных к

прижимной плите, а также с выемками длязажимной элемент выполнен в виде клинозатекания материала заготовки при гибке,вого выступа.

ось шарнира поворотных секций жестко2. Штамп по п. I, отличающийся тем, что.

закреплена по стойке, толкатели подпружи-с целью снижения себестоимости его изгонены к подвижной плите, упор и зажимной5 товления, установленный на основании умор

элемент установлены на основании, при этом

выполнен стационарным.

9us.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для гибки швеллеров | 1985 |

|

SU1324709A1 |

| Штамп гибочный | 1978 |

|

SU753517A1 |

| ШТАМП ДЛЯ ГИБКИ НА РЕБРО ПРОФИЛЕЙ Т-ОБРАЗНОГО СЕЧЕНИЯ | 1994 |

|

RU2082521C1 |

| Штамп для формирования фасок | 1988 |

|

SU1538959A1 |

| Универсальный штамп для вырезки пазов в листовом и профильном материале | 1972 |

|

SU471926A1 |

| Штамп для резки профильного проката под углом | 1984 |

|

SU1247256A1 |

| Штамп для гибки детали с двумяизОгНуТыМи учАСТКАМи | 1979 |

|

SU845973A1 |

| Штамп для гибки деталей | 1985 |

|

SU1287967A1 |

| Гибочный штамп для изготовления скоб с отогнутыми полками | 1978 |

|

SU759177A1 |

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

Изобретение относится к обработке металлов давлением, в частности к гибке уголковых профилей. Изобретение обеспечивает повышение качества изделий за счет увеличения жесткости изогнутых участков при гибке уголковых профилей. Для этого на основании установлены стойки с полкой. На полке выполнены направляющие для толкателей, взаимодействующих с секциями (С) щарнирной матрицы. Прижимная плита закреплена на подвижной плите, а на торцах С, обращенных к прижимной плите, выполнены выемки для затекания материала заготовки при гибке. При повороте С матрицы полка профиля, зажатая между С и прижимной плитой, теряет устойчивость и образуется гофр. Затем происходит осадка гофра в полость, образуемую выемками на С. I з. п. ф-лы, 7 ил. Ф со ю

А-А

го

(Pas.4k 1

.26

18

В - В noSepHL mo

Фиг.Б

Редактор О. Юрковецкая Заказ 2993/6

Составитель А. Гузь

Техред И. ВересКорректор Н. Король

Тираж 731Подписное

ВНИИПИ Государственного комитета СССР по делам изобретекий и открыти{1

1 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фаг.7

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-23—Публикация

1985-10-14—Подача