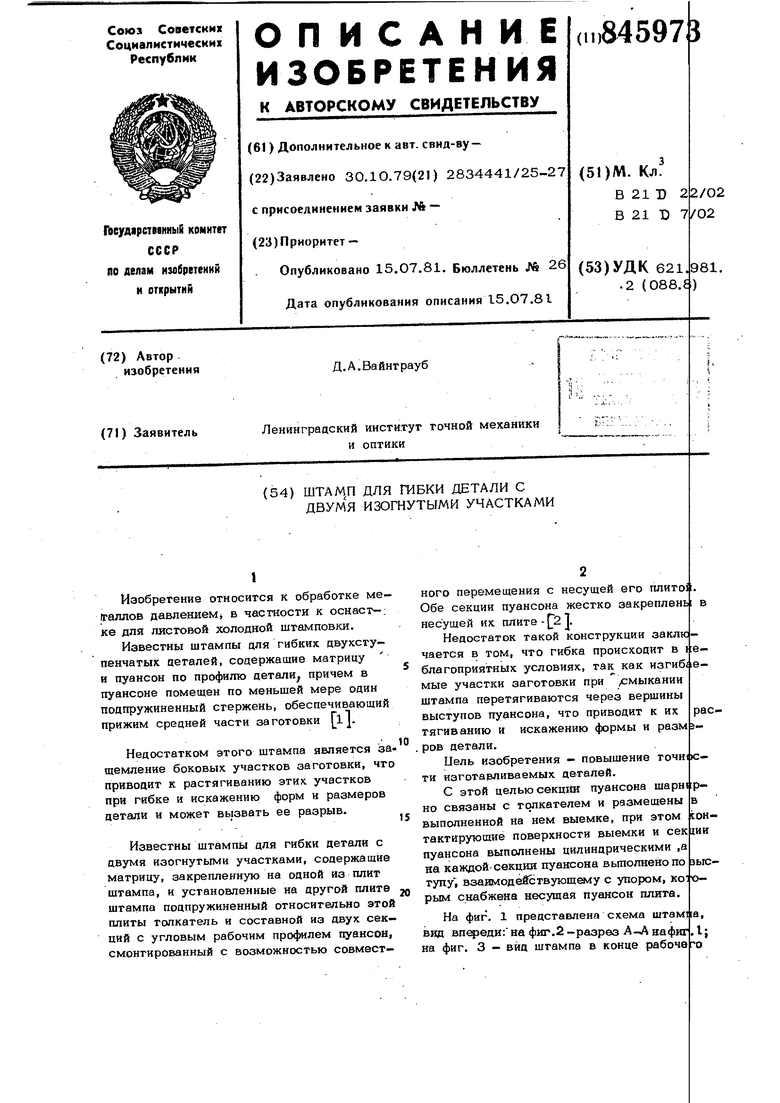

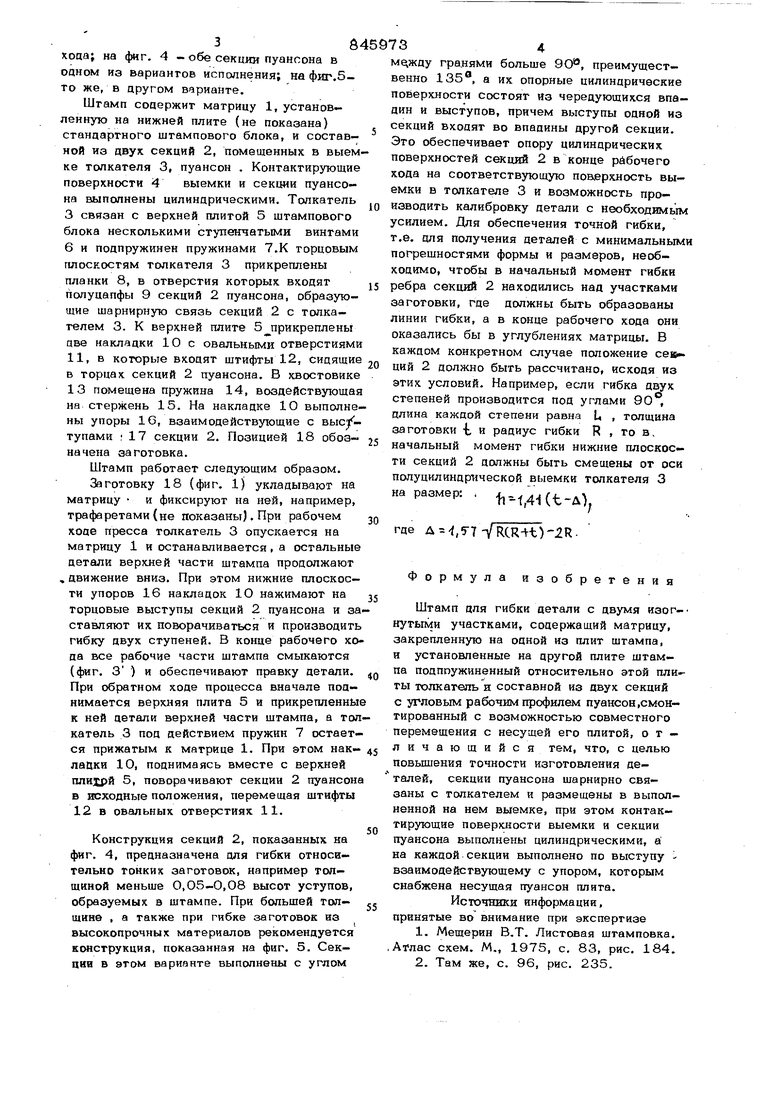

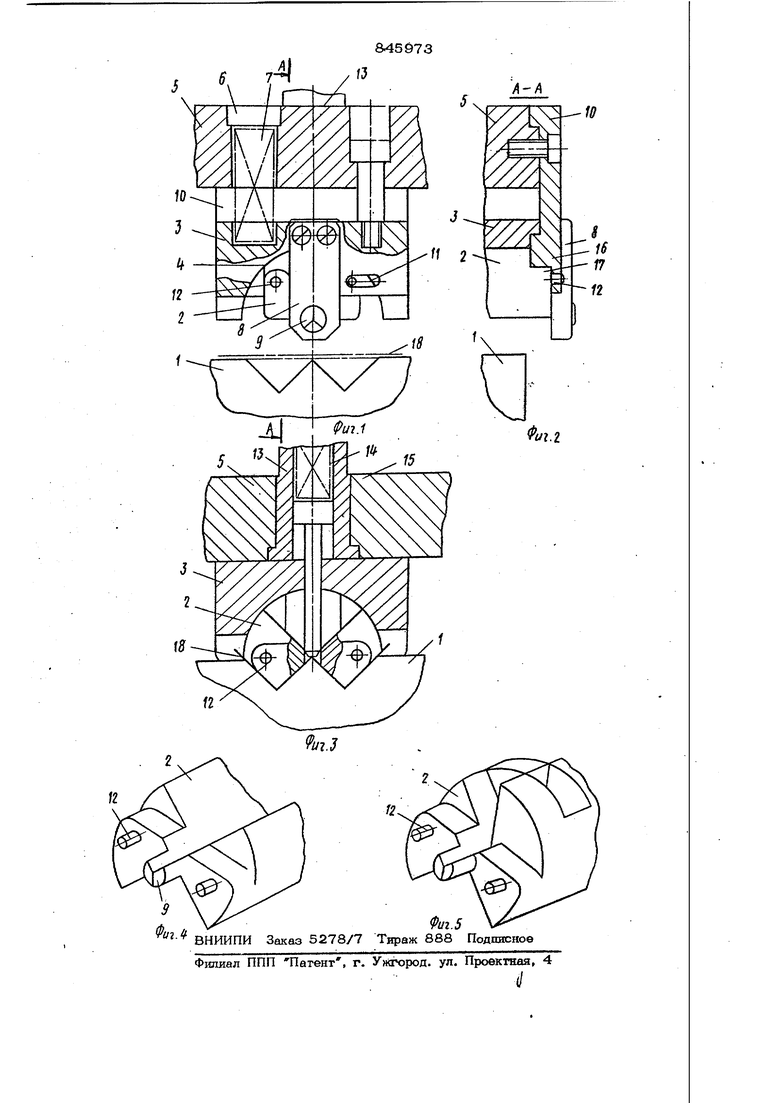

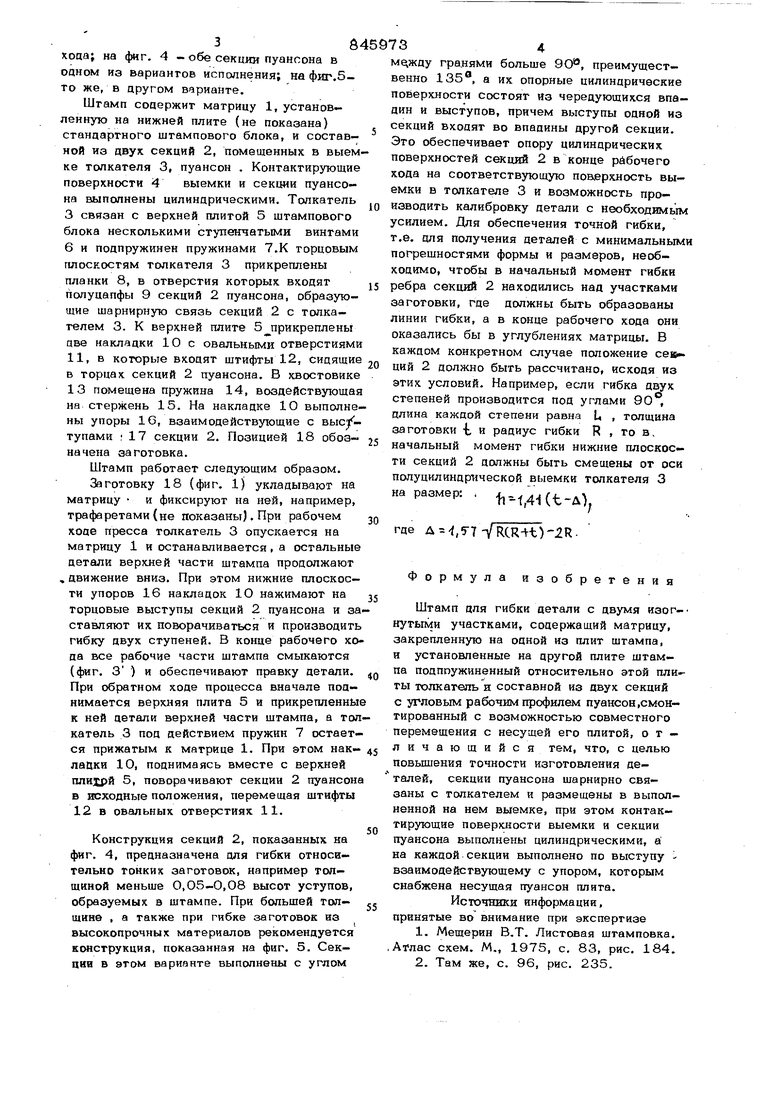

Изобретение относится к обработке ме- (галлов давлениемj в частности к оснаст-; ке для листовой холодной штамповки. Известны штампы цля гибких двухступенчатых деталей, содержащие матрицу и пуансон по профилю детали, причем в пуансоне помещен по меньшей мере один подпружиненный стержень, обеспечивающий прижим средней части заготовки l|. Недостатком этого штампа является за щемление боковых участков заготовки, что приводит к растягиванию этих, участков при гибке и искажению форм и размеров детали и может вызвать ее разрыв. Известны штампы для гибки детали с двумя изогнутыми участками, содержащие матрицу, закрепленную на одной из плит штампа, и установленные на другой плите штампа подпружиненный относительно этой плиты толкатель и составной из двух секций с угловым рабочим профилем пуансон, смонтированный с возможностью совместного перемещения с несущей его плито . Обе секции пуансона жестко закреплень в несущей их плите- 2. Недостаток такой конструкции заключается в том, что гибка происходит в i еблагоприятных условиях, так как изгибаемые участки заготовки при /смыкании штампа перетягиваются через вершины выступов пуансона, что приводит к их растягиванию и искажению формы и размБ- ров детали. Цель изобретения - повышение точнее- ти изготавливаемых деталей. С этой целью секции пуансона шарнирно связаны с толкателем и размещены в выполненной на нем выемке, при этом контактирующие поверхности выемки и сек 1ии пуансона выполнены цилиндрическими ,а на каждой секции цуансона вьшолненопо 5ыступу, взаимодействующетлу с упором, которым снабжена несущая пуансон плита. На фиг . 1 представлена схема штамга, ввд впереди: на фнг.2 -разрез A-J нафиг, I; а фиг. 3 - вид штампа в конце рабоче хоца; на фиг. 4 - обе секции пуансона в одном иэ вариантов исполнения; на фиг.5то же, в аругом варианте. Штамп соцержит матрицу 1, установленную на нижней плите (не показана) станаартного штампового блока, и составной из двух секций 2, помещаннык в выемке толкателя 3, пуансон . Контактирующие поверхности 4 выемки и секции пуансона выполнены цилиндрическими. Толкатель 3 связан с верхней плитой 5 штампового блока несколькими ступенчатыми винтами 6 и подпружинен пружинами 7.К торцовым плоскостям толкателя 3 прикреплены планки 8, в отверстия которых входят полуцапфы 9 секций 2 пуансона, образующие шарнирную связь секций 2 с толкателем 3. К верхней плите 5 прикреплены две накладки Ю с овальными отверстиями 11, в которые входят штифть. 12, сидящие в торцах секций 2 пуансона. В хвостовике 13 помещена пружина 14, воздействующая на стержень 15. На накладке 1О выполнены упоры 1G, взаимодействующие с вью/тупами : 17 секции 2. Позицией 18 обозначена заготовка. Штамп работает следующим образом. Заготовку 18 (фиг. 1) укладывают на матрицу и фиксируют на ней, например, трафаретами {не показаны). При рабочем ходе пресса толкатель 3 опускается на матрицу 1 и останавливается, а остальные детали верхней части штампа продолжают , движение вниз. При этом нижние плоскости упоров 16 накладок 10 нажимают на торцовые выступы секций 2 пуансона и за ставляют их поворачиваться и производить гибку двух ступеней. В конце рабочего хо да все рабочие части штампа смыкаются (фиг. 3 ) и обеспечивают правку детали. При обратном ходе процесса вначале поднимается верхняя плита 5 и прикрепленны к ней детали верхней части штампа, а тол катель 3 под действием пружин 7 остается прижатым к матрице 1. При этом наклацки 10, поднимаясь вместе с верхней ПЛИ1РЙ 5, поворачивают секции 2 пуансон в исходные положения, перемещая штифты 12 в овальных отверстиях 11. Конструкция секций 2, показанных на фиг. 4, предназначена для гибки относительно тонких заготовок, например толщиной меньше 0,05-0,08 высот уступов, образуемых в штампе. При большей тол- шине , а также при гибке заготовок из высокопрочных материалов рекомендуется конструкция, показанная на фиг. 5. Секции в этом варианте выполнены с углом S4 3 гранями больше 90, преимущественно 135, а их опорные цилиндрические поверхности состоят из чередующихся впадин и выступов, причем выступы одной из секций входят во впадины другой секции. Это обеспечивает опору цилиндрических поверхностей секций 2 в конце рйбочего хода на соответствующую поаерхность выемки в толкателе 3 и возможность про- изводить калибровку детали с необходнмьгм усилием. Для обеспечения точной гибки, т.е. ОЛЯ получения деталей с минимальными погрешностями формы и размеров, необходимо, чтобы в начальный момент гибки ребра секций 2 находились над участками заготовки, где должны быть образованы линии гибки, а в конце рабочего хода они оказались бы в углублениях матрицы, В конкретном случае положение сею„„g 2 должно быть рассчитано, исходя из условий. Например, если гибка двух тепеней производится под углами 90° гопщша заготовки t и радиус гибки R , то в, „,. начальный момент гибки нижние плоскости секций 2 должны быть смещены от оси полуцилиндрчческой выемки толкателя 3 на размер: . 1,,41 (t-Д), где A J,5-7-rRCR-Vt)-2RФормула изобретения Штамп для гибки детали с двумя изогнутыми участками, содержащий матрицу, закрепленную на одной из плит штампа, и установленные на другой плите штампа подпружиненный относительно этой пли-ты толкатель и составной из двух секций с угловым рабочим профилем пуансон,смонтированный с возможностью совместного перемещения с несущей его плитой, о т - личающийся тем, что, с целью повышения точности изготовления деталей, секции пуансона шарнирно связаны с толкателем и размещены в выполненной на нем выемке, при этом контактирующие поверхности выемки и секции пуансона выполнены цилиндрическими, а на каждой секции выполнено по выступу взаимодействующему с упором, которым снабжена несущая пуансон плита. Источники информации, принятые во внимание при экспертизе 1.Мещерин В.Т. Листовая штамповка. , Атлас схем. М., 1975, с. 83, рис. 184. 2.Там же, с. 96, рис. 235.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Штамп для вытяжки и обрезки | 1990 |

|

SU1784351A1 |

| Штамп для формовки внутренних выступов в трубчатой детали | 1982 |

|

SU1117102A1 |

| ШТАМП ДЛЯ ФОРМОВКИ ВЫСТУПОВ В ТРУБЧАТОЙ ДЕТАЛИ | 2000 |

|

RU2193940C2 |

| Штамп с автоматическим временным упором | 1981 |

|

SU963618A1 |

| Штамп для отбортовки полых корпусных деталей | 1983 |

|

SU1110516A1 |

| Гибочный штамп | 1990 |

|

SU1724407A1 |

| Штамп для вырубки и многопереходной вытяжки | 1987 |

|

SU1459768A1 |

| ШТАМП ДЛЯ ШТАМПОВКИ ВЫДАВЛИВАНИЕМ | 1982 |

|

SU1078743A1 |

| Штамп для вытяжки с утонением | 2019 |

|

RU2705830C1 |

Авторы

Даты

1981-07-15—Публикация

1979-10-30—Подача