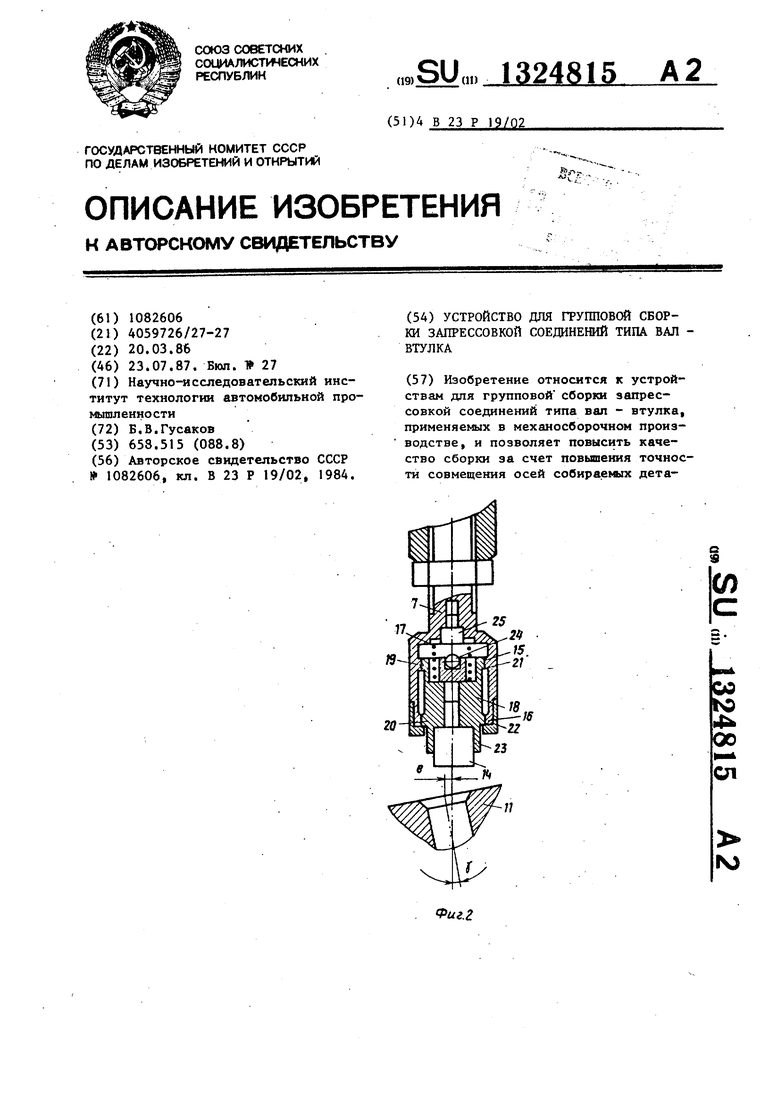

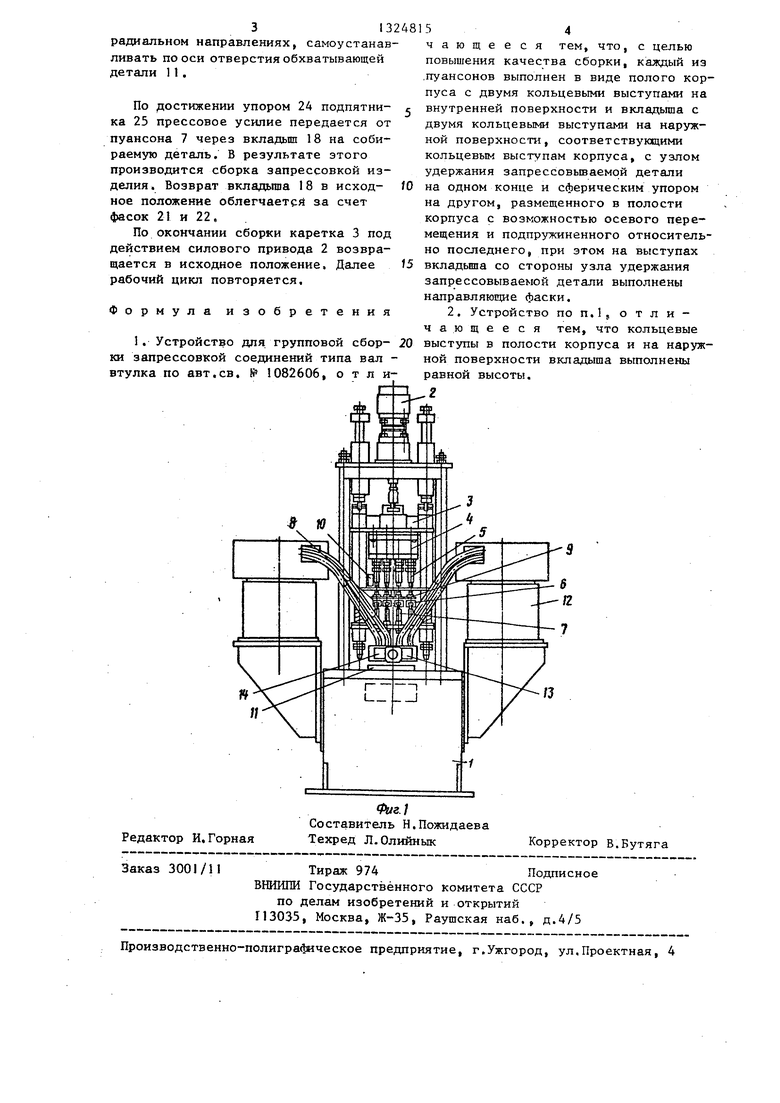

лей. Для этого залрессовочный пуансон (П) 7 выполняют в виде полйго корпуса с двумя кольцевыми выстулами 15 и 16 на внутренней поверхности и вкладьппа 18, размещенного внутри П 7. Вкладып 18 имеет на наружной поверхности два кольцевых выступа 19 и 20, соответствуклцих выступам 15 и 16.пуансона 7. П 7 снабжен узлом 23 удержания запрессовьтаемой детали 1 4 в передней части и сферическим упором.24 в противоположной части. При рабочем ходе П 7 с установленными в них обхватываемыми деталями 14

1

Изобретение относится к механосборочному производству, а именно- к устройствам для групповой сборки запрессовкой деталей типа вал -- втулка, и является усовершенствованием изоб- ретения по авт.св. № 1082606,

Цель изобретения - повьшзение качества сборки за счет повышения точности совмещения осей собираемых деталей.

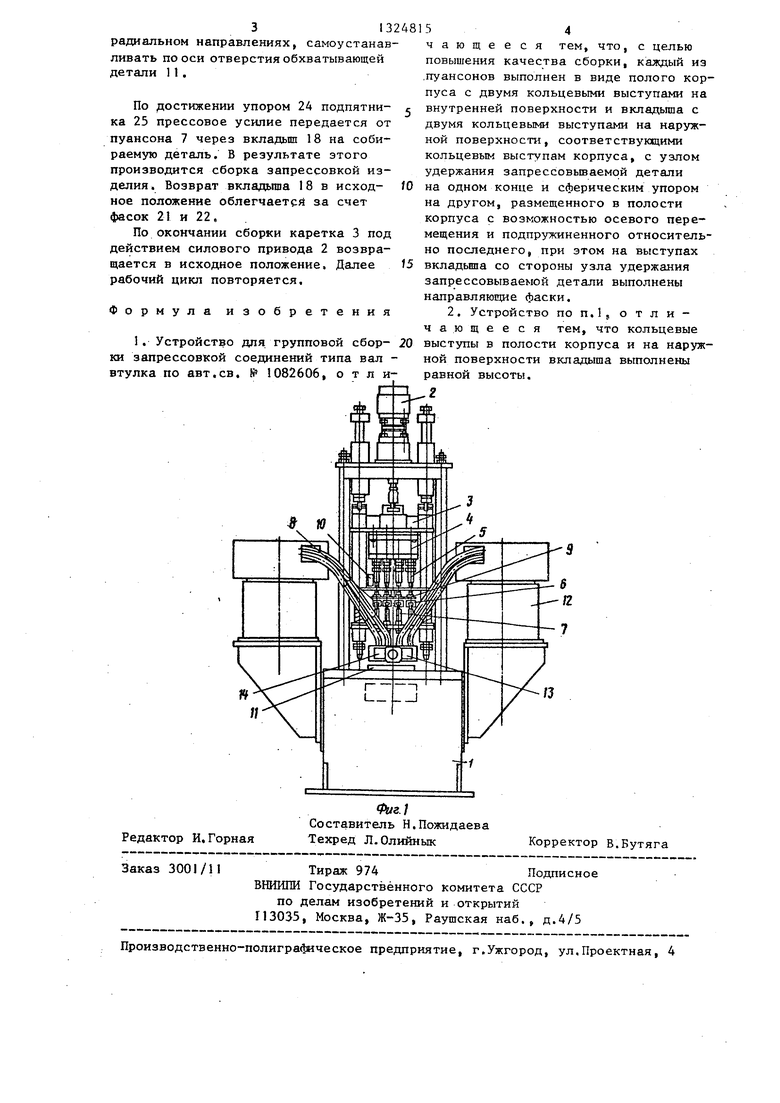

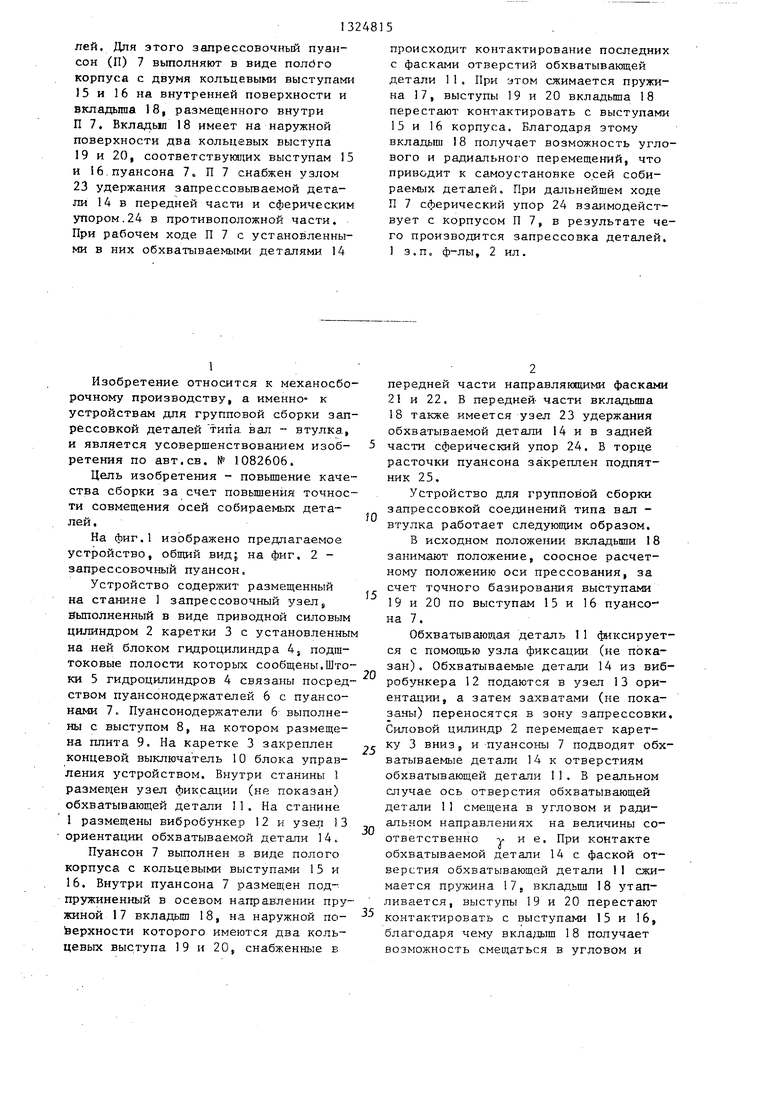

На фиг.1 изображено предлагаемое устройство, общий вид; на фиг. 2 - запрессовочный пуансон.

Устройство содержит размещенный на станине 1 запрессовочный узел, аыполненный в виде приводной силовым цилиндром 2 каретки 3 с установленным на ней блоком гидроцилиндра 4s подш- токовые полости которых сообщены.Штоки 5 гидроцилиндров 4 связаны посредством пуансонодержателей 6 с пуансонами 7 о Пуансонодержатели 6 выполнены с выступом 8, на котором размещена плита 9, На каретке 3 закреплен концевой выключатель 10 блока управления устройством. Внутри станины 1 размещен узел фиксации (не показан) обхватывающей детали 11. На станине 1 размещены вибробункер 12 и узел 3 ориентации обхватываемой детали 14.,

Пуансон 7 выполнен в виде полого корпуса с кольцевыми выступами 15 и 16. Внутри пуансона 7 размещен подпружиненный в осевом направлении пру- жиной 17 вкладыш 18, на наружной по- йерхности которого имеются два кольцевых выступа 19 и 20, снабженные в

происходит контактирование последних с фасками отверстий обхватывающей детали 11, При этом сжимается пружина 7, выступы 19 и 20 вкладьппа 1В перестают контактировать с выступами 15 и 16 корпуса. Благодаря этому вкладыш 18 получает возможность углового и радиального перемещений, что приводит к самоустановке осей собираемых деталей. При дальнейшем ходе П 7 сферический упор 24 взаимодействует с корпусом П 7, в результате чего производится запрессовка деталей. з.п« ф-лы, 2 ил.

5

°

0

0

передней части направляющими фасками 21 и 22. В передней части вкладьш1а

18также имеется узел 23 удержания обхватываемой детали 14 и в задней части сферический упор 24. В торце расточки пуансона закреплен подпятник 25.

Устройство для групповой сборки запрессовкой соединений типа вал - втулка работает следующим образом.

В исходном положении вкладьши 1В занимают положение, соосное расчетному положению оси прессования, за счет точного базирования выступами

19и 20 по выступам 15 и 16 пуансона 7 .

Обхватывающая деталь 1 1 (фиксируется с помощью узла фиксации (не показан) . Обхватываемые детали 14 из вибробункера 12 подаются в узел 13 ори- ентгщии, а затем захватами (не показаны) переносятся в зону запрессовки. Силовой цилиндр 2 перемещает каретку 3 вниз, и пуансоны 7 подводят обхватываемые детали 14 к отверстиям обхватывающей детали 11. В реальном случае ось отверстия обхватывающей детгши 11 смещена в угловом и радиальном направлениях на величины соответственно -V и е. При контакте обхватываемой детали 14 с фаской отверстия обхватывающей детали 11 сжимается пружина 17j вкладьщ 18 утапливается, выступы 19 и 20 перестают контактировать с выступами 13 и 16, благодаря чему вкладат 18 получает возможность смещаться в угловом и

3132481

радиальном направлениях, самоустанавливать по оси отверстия обхватывающей детали 11.

По достижении упором 24 подпятника 25 прессовое усилие передается от пуансона 7 через вкладьш 18 на собираемую деталь. В результате этого производится сборка запрессовкой изделия. Возврат вкладыша 18 в исходное положение облегчается за счет фасок 21 и 22,

По окончании сборки каретка 3 под действием силового привода 2 возвращается в исходное положение. Далее рабочий цикл повторяется.

Формула изобретения

1. Устройство дпя групповой сбор- 20 ки запрессовкой соединений типа вал - втулка по авт.св. № 1082606, о т л и

0

5

0

54

чающееся тем, что, с целью повышения качества сборки, каждый из .пуансонов выполнен в виде полого корпуса с двумя кольцевыми выступами на внутренней поверхности и вкладыша с двумя кольцевыми выступами на наружной поверхности, соответствующими кольцевым выступам корпуса, с узлом удержания запрессовьшаемой детали на одном конце и сферическим упором на другом, размещенного в полости корпуса с возможностью осевого перемещения и подпружиненного относительно последнего, при этом на выступах вкладьша со стороны узла удержания запрессовываемой детали выполнены направляющие фаски.

2. Устройство по n.l, о т л и - чающееся тем, что кольцевые выступы в полости корпуса и на наружной поверхности вкладыша выполнены равной высоты.

Редактор И. Горная

Фиг.

Составитель Н.Пожидаева Техред Л.Олийнык

Заказ 3001/11

Тираж 974Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор в.Бутяга

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для групповой сборки запрессовкой соединений типа вал-втулка | 1983 |

|

SU1082606A1 |

| Устройство для групповой сборки деталей запрессовкой | 1985 |

|

SU1298035A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1987 |

|

SU1449308A1 |

| Устройство для групповой сборки деталей | 1987 |

|

SU1454638A1 |

| Устройство для запрессовки твердосплавных зубков | 1989 |

|

SU1754402A1 |

| Устройство для двусторонней сборки деталей запрессовкой | 1986 |

|

SU1310161A1 |

| Устройство для запрессовки втулок | 1984 |

|

SU1303357A1 |

| Устройство для групповой сборкидЕТАлЕй | 1979 |

|

SU846220A1 |

| Устройство для запрессовки деталей | 1990 |

|

SU1779528A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1985 |

|

SU1310159A1 |

Изобретение относится к устройствам для групповой сборки запрессовкой соединений типа вал - втулка, применяемых в механосборочном производстве, и позволяет повысить качество сборки за счет повышеиия точности совмещения осей собираеьшх дета(Л с ел 11 1Ч

| Устройство для групповой сборки запрессовкой соединений типа вал-втулка | 1983 |

|

SU1082606A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-07-23—Публикация

1986-03-20—Подача