(54) УСТРОЙСТВО ДЛЯ ГРУППОВОЙ СБОРКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для запрессовки деталей типа кольцо-чашка | 1990 |

|

SU1759594A1 |

| Устройство для групповой сборки деталей | 1987 |

|

SU1454638A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для сборки деталей запрессовкой | 1984 |

|

SU1269962A1 |

| Устройство для изготовления решетчатого заполнителя пустотелых щитов | 1979 |

|

SU859155A1 |

| Способ сборки редукторов и устройство для его осуществления | 1984 |

|

SU1255353A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Устройство для сборки узлов типа "вал-втулка | 1978 |

|

SU766814A1 |

| Устройство для запрессовки втулок в корпусную деталь | 1987 |

|

SU1449308A1 |

| Станок для запрессовки подшипников с двух сторон | 1976 |

|

SU782979A1 |

1

Изобретение относится к механосборочному производству, в частности к оборудованию для сборки запрессовкой деталей типа корпусов с прессформами .

Известно устройство для сборки деталей, содержащее смонтированные на основании механизм сборки, два.расположенных один под другим в вертикальной плоскости шаговых конвейера с поперечными планками для подачи собираемых деталей группами, механизмы загрузки конвейеров и разгрузки 1 .

Однако данное устройство не обеспечивает сборку запрессовкой групп деталей печи корпусов с пресс-формами.

Цель изобретения - обеспечениесинхронной сборки запрессовкой групп деталей типа корпусов с пресс-формами и повышение производительности.

Указанная цель достигается тем, что в устройстве для групповой сборки деталей, содержащем смонтированные на основании механизм сборки, два расположенных один под другим в вертикальной плоскости шаговых конвейера с поперечными планками для подачи собираемых деталей группами;

механизмы загрузки конвейеров и разгрузки, механизм сборки выполнен в виде расположенной над нижней ветвью верхнего конвейера приводной запрессовочной траверсы с закрепленными на её рабочем торце клиньями и подпружиненными ступенчатыми упорами, расположенными рядами, а также параллельными делителями потока деталей

10 с направляющими, размещенными между конвейерами в горизонтальной плоскости и шарнирно закрепленными на каждой направляющей двумя планками, подпружиненными одна относительно

15 другоТ, при этом клинья установлены с возможностью взаимодействия с планками, а ширина поперечных планок верхнего конвейера выполнена больше ширины поперечных планок нижнего кон20вейера на величину полуразности наружных диаметров собираемых деталей.

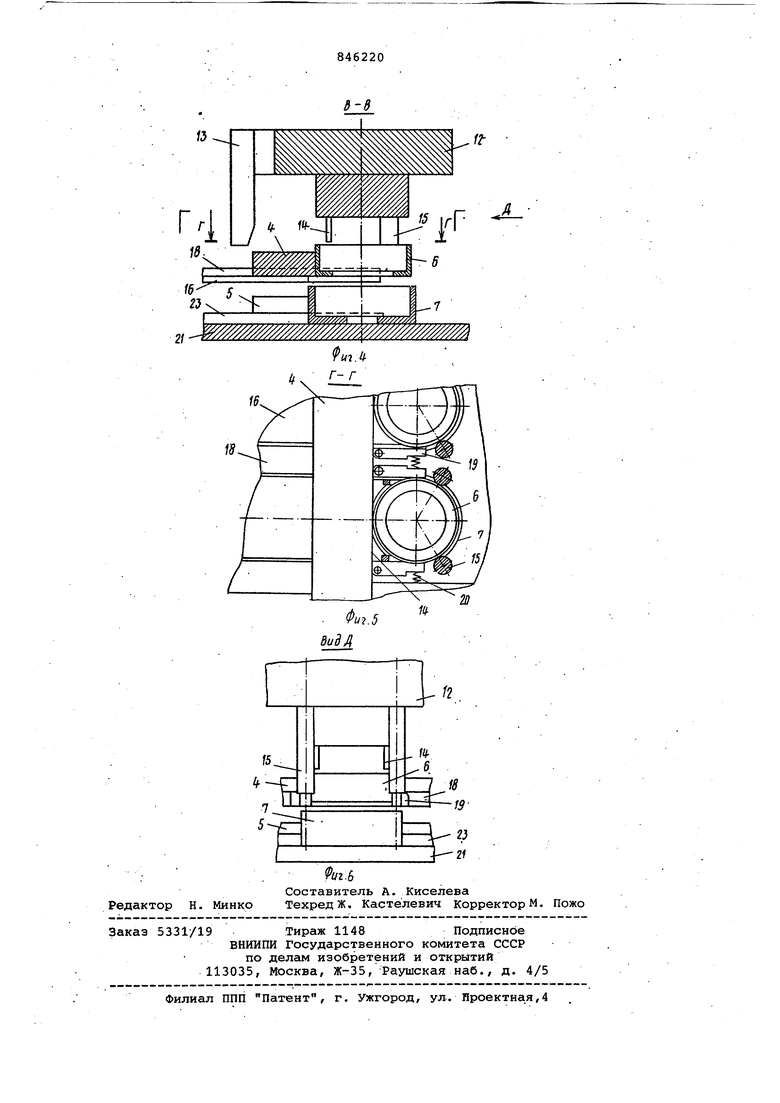

На фиг. 1 схематично представлено устройстве / общий вид; на фиг. 2 разрез А-А на фиг.1; на фиг.З - раз25рез Б-Б на фиг.1) на фиг. 4 - разрез В-В на фиг.2, положение детгшей в л}омент сборки; на фиг. 5 - разрез Г-Г на фиг.4; на фиг. б - вид Д на t)Hr. 4.

3Q

Устройство содержит смонтированны на основании 1 два расположенных оди под другим в вертикальной плоскости и связанных единым приводом шаговых конвейера 2 и 3 с поперечными планками 4 и 5 для подачи собираемых деталей, например пресс-форм б и корпусов 7, группами. Механизм загрузки конвейеров выполнен в виде транспортера 8 для подачи пресс-форм б и транспортера 9 для подачи .корпусов 7. Механизм разгрузки выполнен в виде транспортера 10. Над нижней ветвью верхнего конвейера 2 расположен механизм сборки запрессовкой в виде связанной с приводом 11 запрессовочной траверсы 12 с копирами 13/ рядом клиньев 14 и рядом подпружиненных ступенчатых упоров 15,закрепленных на рабочем торце траверсы 12. На смонтированных на основании i плите 16, расположенной между конвейерами 2 и 3 в горизонтальной плоскости, закреплены параллельные делители 17 потока с направляющими 18, каждая из которых шарнирно связана с двумя планками 19, подпружиненными одна относительно другой пружиной 20, и плите 21 закреплены делители 22 потока с направляющими 23. Направляющие 18 установлены над направляющими 23 таким образом, что центры собираемых деталей б и 7, попадая между ними, располагаются на параллельных прямых, лежащих в вертикальной плоскости по ходу движения Ширина поперечных планок 4 верхнего конвейера 2 выполнена больше ширины поперечных .планок 5 нижнего конвейера 3 на величину полуразности наружных диаметров собираемых деталей 6 и .7.

Устройство для групповой сборки деталей работает следующим образом.

На транспортер 8 загружают прессформы б, а на транспортер 9 одновременно подаются корпуса 7. После того как детали б дойдут до упора 24, а детали 7 - до упора 25, подается команда на работу конвейеров, передвигают загруженные детали по плитам 16 и 21 на один шаг. При постоянной загрузке деталей на транспортеры 8 и 9 и совершении нескольких шагов конвейерами 2 и. 3 детали б и 7 протягиваются поперечными планками 4 и 5 через делители 17 и 22. потока и попадают между направляющими 18 и 23 , где происходит предварительная ориентация одной детали относительно другой. Когда детали 7 попадают под траверсу 12, детали б, не дойдя несколько до ступенчатых упоров 15/ окзь1ваются на планках 19 под деталями

Дается команда на работу привода 11, запрессовочная траверса 12 опускается вместе с копиреили 13 рядом клиньев 14 и рядом ступенчатых упоров 15. Когда ступенчатые упоры 15

малой ступенью зайдут за детали б и упрутся в детали 7, копиры 13 воздействуют на поперечные планки 4 и 5, которые доводят детали б и 7 до ступенчатого упора 15. При зтом происf ходит окончательная ориентация одной

детали относительно другой, т.е. .центры собираемых деталей располагаются на параллельных линиях, лежащих в вертикальной плоскости, пёрпендикулярной направлению движения. При дальнейшем опускании траверсы 12 ряд клиньев 14 раздвигает планки 19 и траверса 12 запрессовывает прессформы б в корпуса 7, ступенчатые упоры 15, упирающиеся в детали 7,

5 входят в траверсу 12, сжимая пружину. После запрессовки деталей подается команда на подъем траверсы 12. Траверса 12 возвращается в исходное положение, а вместе с ней ступенчатые упоры 15 и планки 19. Конвейеры 2 и 3 совершают очередной шаг, собранный узел 26 попадает на транспортер 10 механизма разгрузки. Цикл работы повторяется.

Формула изобретения

два расположенных один под другим в вертикальной плоскости шаговых конвейера с поперечными планками для подачи собираемых деталей группами, механизмы загрузки конвейеров и разгрузки, отличающееся тем, что, с целью обеспечения синхронной сборки запрессовкой групп деталей типа корпусов с пресс-формами и повышения производительности,

0 механизм сборки выполнен в виде расположенной над нижней ветвью верхнего, конвейера приводной запрессовочной траверсы с закрепленными на ее рабочем торце клиньями и подпружиненными ступенчатыми упорами, расположенными рядами, а также параллельными делителями потока деталей с направляющими, размещенными между конвейерами в горизонтальной плосQ кости и шарнирно закрепленными на каждой направляющей двумя планками, подпружиненными одна относительно другой/ при этом клинья установлены с возможностью взаимодействия с планками.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

5 I 553166, кл. В 65 В 35/46, 1975.

Чп

{)12

/

т

и

Ь

и1.г

в-в

10

Авторы

Даты

1981-07-15—Публикация

1979-10-18—Подача