Изобретение относится к области станкостроения, в частности к плоскошлифовальным станкам, работающим торцом круга в автоматическом цикле.

Цель изобретения - повышение производительности процесса шлифования.

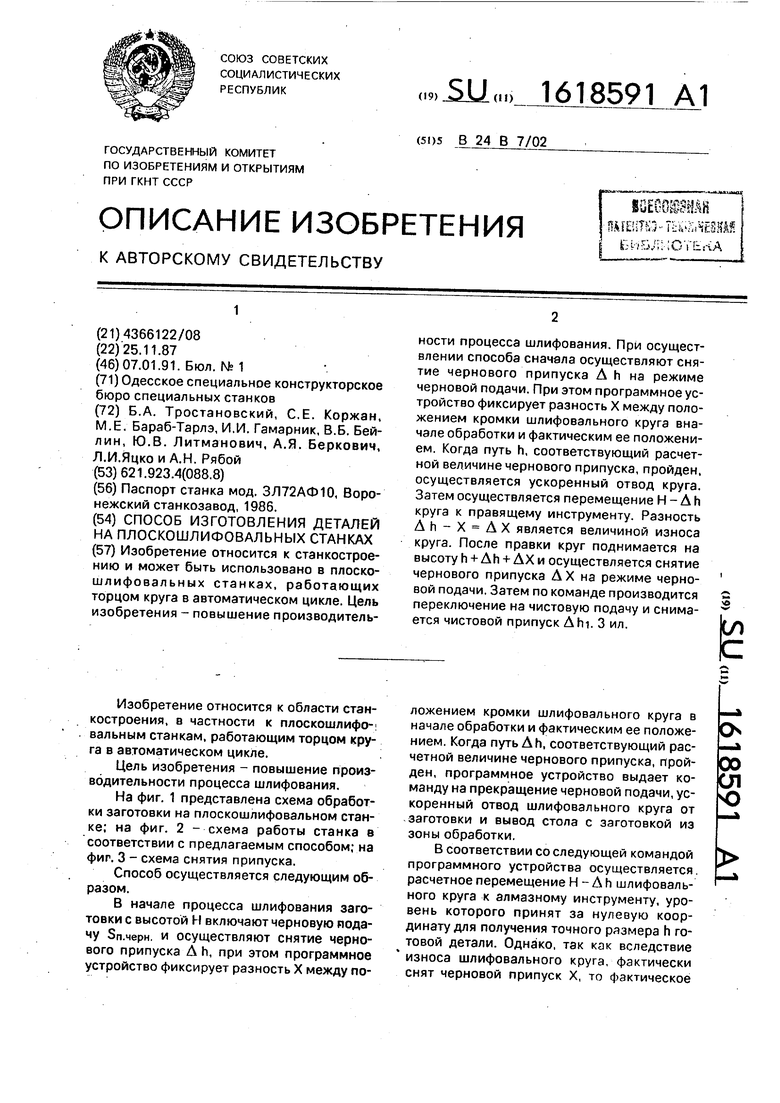

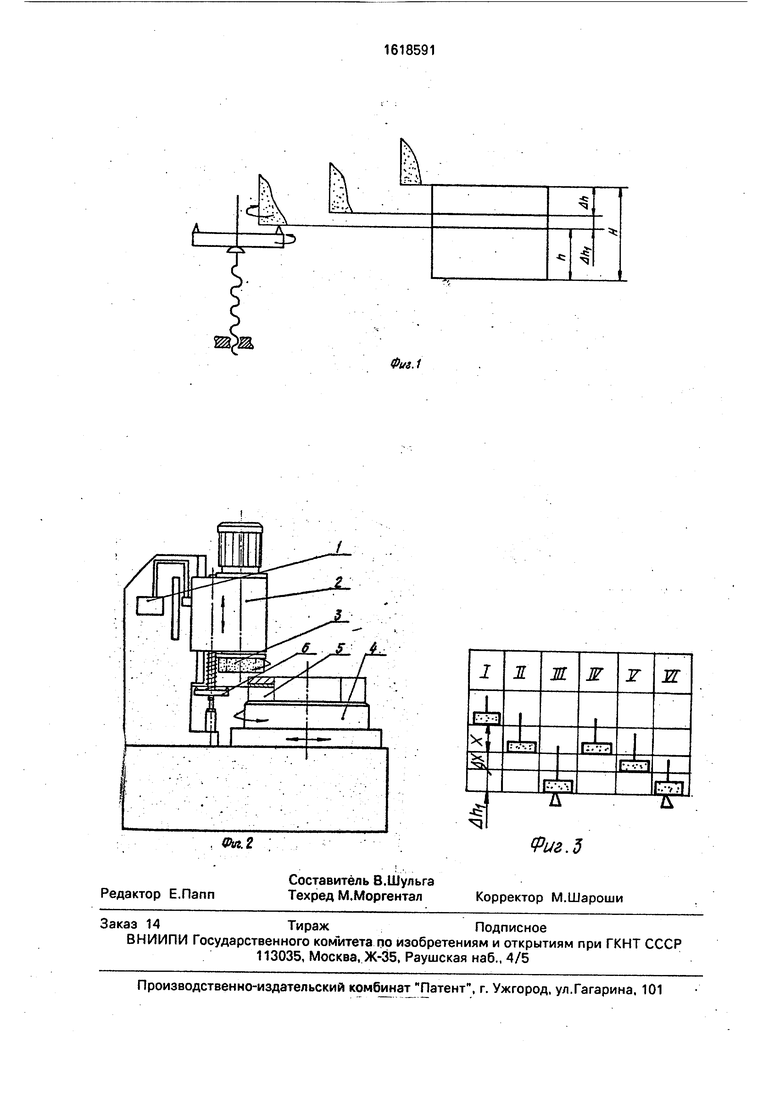

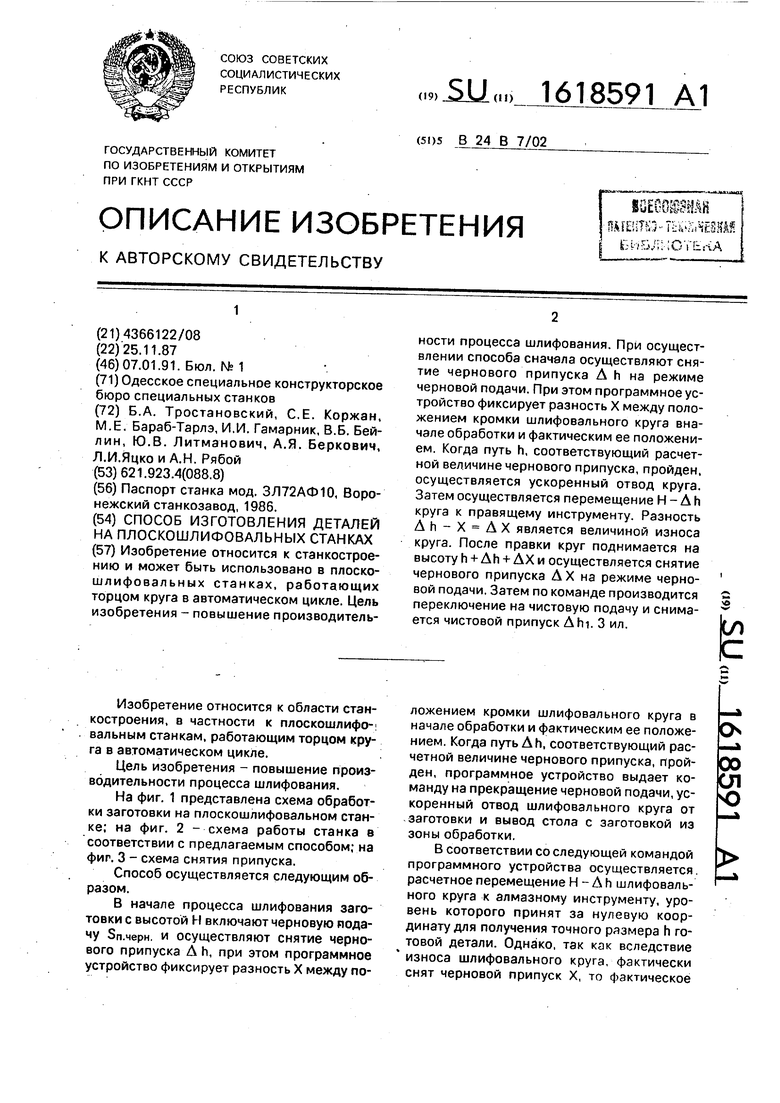

На фиг. 1 представлена схема обработки заготовки на плоскошлифовальном станке; на фиг. 2 - схема работы станка в соответствии с предлагаемым способом; на фиг. 3 - схема снятия припуска.

Способ осуществляется следующим образом.

В начале процесса шлифования заготовки с высотой Н включают черновую подачу Зп.черн. и осуществляют снятие чернового припуска A h, при этом программное устройство фиксирует разность X между положением кромки шлифовального круга в начале обработки и фактическим ее положением. Когда путь Ah, соответствующий расчетной величине чернового припуска, пройден, программное устройство выдает команду на прекращение черновой подачи, ускоренный отвод шлифовального круга от заготовки и вывод стола с заготовкой из зоны обработки.

В соответствии со следующей командой программного устройства осуществляется, расчетное перемещение Н - A h шлифовального круга к алмазному инструменту, уровень которого принят за нулевую координату для получения точного размера h готовой детали. Однако, так как вследствие износа шлифовального круга, фактически снят черновой припуск X, то фактическое

О

00 СП Ю

перемещение кромки круга до алмазного инструмента будет больше расчетного, и раз- ность Дг)-Х ДХ между этими величинами, определенная в момент касания круга с алмазным инструментом и зафиксированная в памяти, и есть величина износа шлифовального круга, что означает, что к моменту правки для перехода к снятию чистового припуска на заготовке остался еще слой АХ неснятого из-за износа круга чернового припуска.

В момент касания шлифовального круга с алмазным инструментом устройство цифровой индикации программного устройства обнуляется, и по команде круг ускоренно отводится вверх на высоту, равную h + + Д h + ДХ. При достижении этого уровня по команде включается черновая подача и снимается оставшийся черновой припуск ДХ, затем происходит переключение на чистовую подачу и осуществляется снятие чистового припуска Дги до получения размера h, соответствующего высоте готовой детали,

Когда производится обработка, заготовок с большими припусками, имеет место большой износ шлифовального круга, соизмеримый с величиной снимаемого припуска, Поэтому в таких случаях дробят весь черновой припуск на части и в конце съема каждой части производят правку для того, чтобы определить фактическое положение кромки круга, т.е. этап чернового шлифования с правкой и ускоренным отводом шлифовального круга от алмазного инструмента , на высоту Дп+Дп+ДХ осуществляют столько раз, на сколько частей поделен черновой припуск заготовки, и только после этого осуществляют снятие чистового припуска.

Предлагаемый-способ шлифования на станках с программным устройством и алмазным инструментом реализован следующим образом.

Перед началом обработки в память программного устройства 1 плоскошлифовального станка вводят величины высоты заготовки Н, высоты готовой детали h, чернового припуска Д h и чистового припуска Дгп. При получении команды на начало цикла обработки шлифовальная бабка 2 с кругом 3 перемещается к столу А с установленной на нем заготовкой 5, имеющей высоту Н, включается черновая подача 5п.черн., и шлифовальная бабка 2 перемещается на расчетую величину Д h, в результате чего

снимается черновой припуск.

Вследствие износа круга во время обработки фактически снятый в период между двумя командами программного устройства черновой припуск X будет меньше, чем ДЬ,

на величину этого износа.

Затет шлифовальная бабка с кругом перемещается к алмазному инструменту 6, выставленному на уровень зеркала стола 4, для правки перед чистовой обработкой, и в

момент касания кромки шлифовального круга с алмазным инструментом программное устройство фиксирует в памяти фактическую величину перемещения Н - X и высвечивает на устройстве цифровой индикации разность между фактическим перемещением и расчетным ДХ Д h - X, которая характеризует величину износа круга и, следовательно, не снятый еще черновой прм- пуск.

По окончании правки круга, когда его кромка находится на уровне зеркала стола 4, соответствующем нулевой координате, программное устройство выдает команду на ускоренный подъем шлифовальной бабки

для снятая чистового припуска. Высота начала обработки задается с учетом измеренной разности ДХ, т.е. на уровне h + Дгп и при достижении кромкой круга этого уровня по команде включается черновая подача и

происходит перемещение шлифовальной бабки на величину ДХ для снятия оставшегося чернового припуска, после чего на чистовой подаче осуществляется обработка детали в размер h.

Формула изобретения

Способ изготовления деталей на плоскошлифовальных станках, при котором осуществляют черновую обработку, правку шлифовального круга и чистовую обработку,

отличающийся тем, что, с целью повышения производительности процесса, после черновой обработки измеряют величину износа шлифовального круга, а после правки осуществляют снятие припуска, равного величине износа круга, на режиме черновой обработки.

3

Фи.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей на плоскошлифовальных станках | 1989 |

|

SU1808660A1 |

| Способ правки шлифовального круга | 1990 |

|

SU1754427A1 |

| Плоскошлифовальный станок с числовым программным управлением | 1981 |

|

SU1007946A2 |

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 1999 |

|

RU2162400C2 |

| Способ управления плоским шлифованием периферией круга в процессе черновой обработки | 1987 |

|

SU1548022A1 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| КОМБИНИРОВАННЫЙ АБРАЗИВНЫЙ ИНСТРУМЕНТ И СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ | 2001 |

|

RU2207243C2 |

| Способ контроля правки шлифовального круга алмазом | 1985 |

|

SU1355468A1 |

| Способ адаптивного управления шлифовальным станком | 1984 |

|

SU1291379A1 |

| Плоскошлифовальный станок с число-ВыМ пРОгРАММНыМ упРАВлЕНиЕМ | 1979 |

|

SU837821A1 |

Изобретение относится к станкостроению и может быть использовано в плоскошлифовальных станках, работающих торцом круга в автоматическом цикле. Цель изобретения - повышение производительности процесса шлифования. При осуществлении способа сначала осуществляют снятие чернового припуска A h на режиме черновой подачи. При этом программное устройство фиксирует разность X между положением кромки шлифовального круга вначале обработки и фактическим ее положением, Когда путь h, соответствующий расчетной величине чернового припуска, пройден, осуществляется ускоренный отвод круга. Затем осуществляется перемещение Н - A h круга к правящему инструменту. Разность A h - X А X является величиной износа круга. После правки круг поднимается на высоту h + Ah + ДХ и осуществляется снятие чернового припуска АХ на режиме черновой подачи. Затем по команде производится переключение на чистовую подачу и снимается чистовой припуск Ahi. 3 ил. Ё

б 5 4

. f

17 T sx jr/

- .xf/

/

v /I /

. Ф/г.2

.J

| Паспорт станка мод | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1991-01-07—Публикация

1987-11-25—Подача