: . -.1 .

Изобретение относится к техно- л«эгий машиностроения, в частности к обработке деталей на станках с программным управлением, и предназначено для использования при фрезеровании плоскостейj ограниченных двумя и более сторонами контурной поверхности, сопряженными с обрабатываемой плоскостью, например, для получения межлопаточных каналов в цельных заготовках рабочих колес на метателей с чередующимися широкими и узкими лопатками, расположенными между периферией и ступицей рабоч - .гр колеса.

Цель изобретения - повышение производительности,

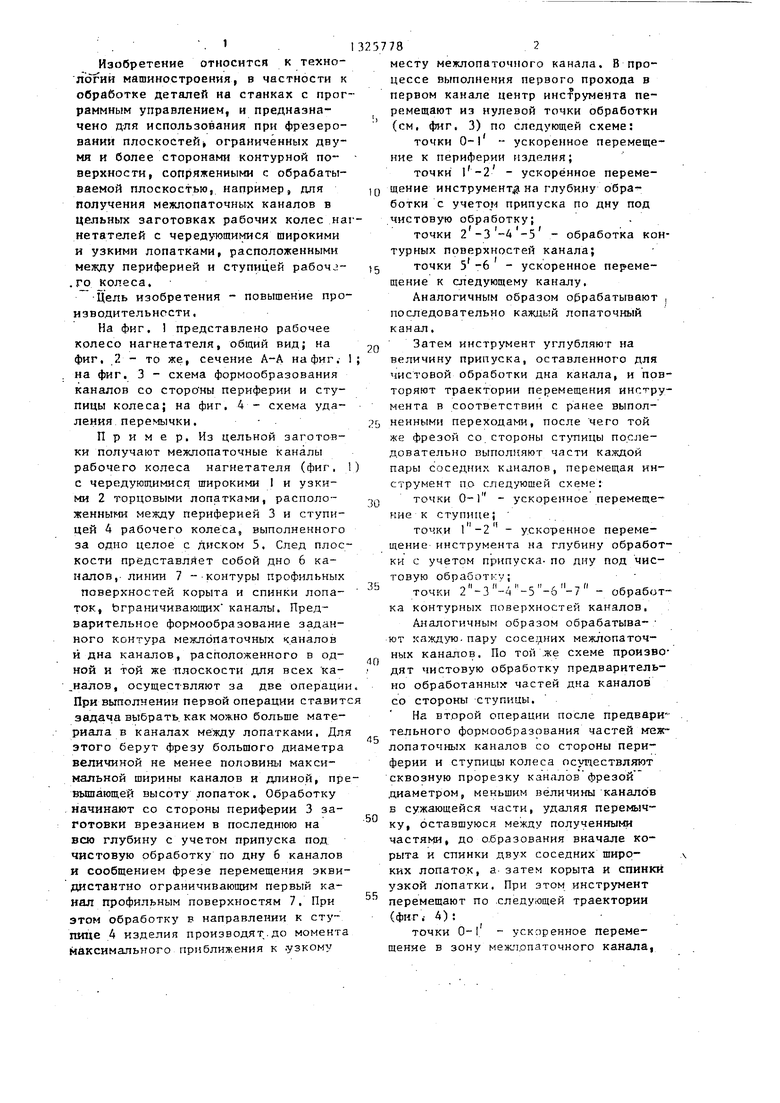

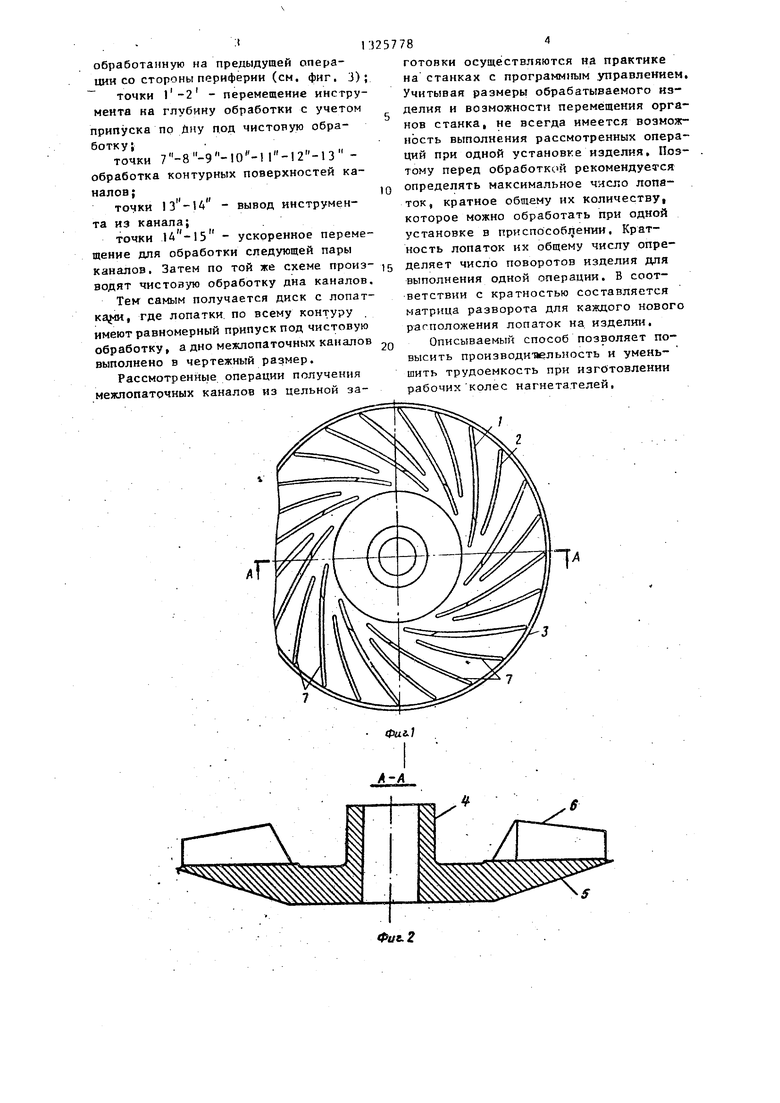

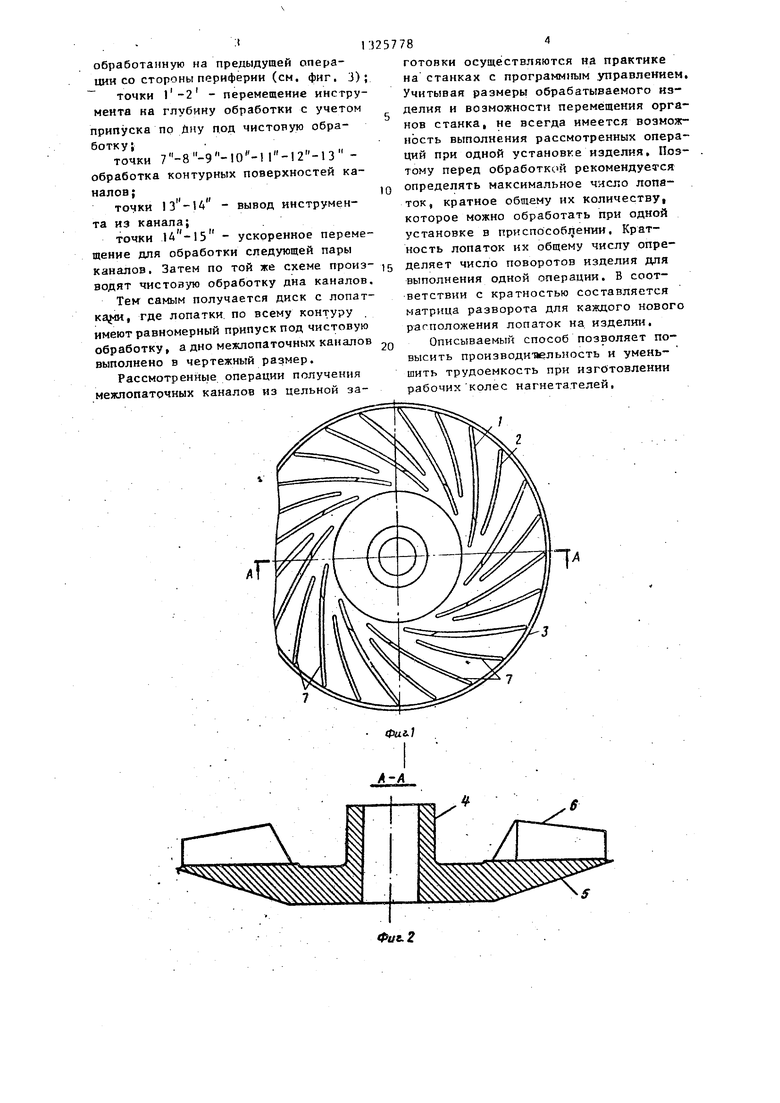

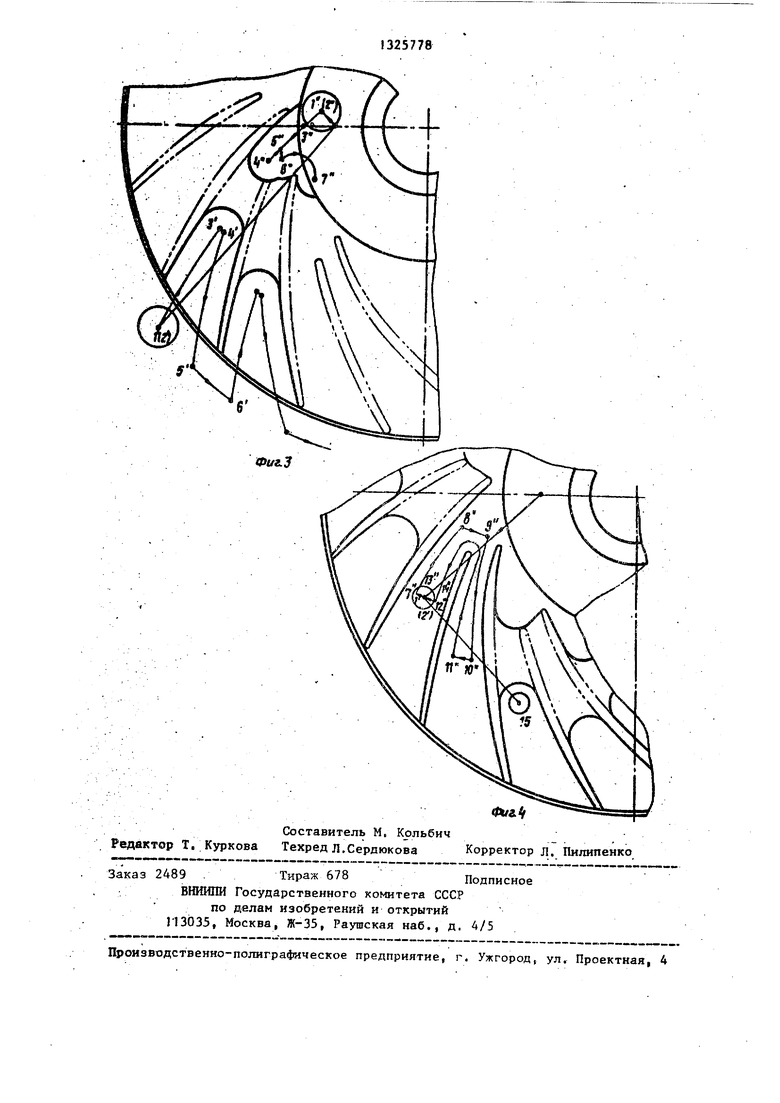

На фиг, представлено рабочее колесо нагнетателя, общий вид; на фиг, 2 - то же, сечение А-А нафиг,- на фиг, 3 - схема формообразования каналов со стороны периферии и ступицы колеса; на фиг, 4 - схема удаления перемычки,

Пример, Из цельной заготовки получают метклопаточные каналы рабочего колеса нагнетателя (фиг. с чередующимися широкими I и узкими 2 торцовыми лопатками, расположенными между периферией 3 и ступицей 4 рабочего колеса, выполненного за одно целое с диском 5, След плоскости представляет собой дно 6 каналов,- линии 7 --контуры профильных поверхностей корыта и спинки лопаток, Ьграничивающих каналы. Предварительное формообразование заданного контура межлопаточных каналов и дна каналов, расположенного в одной и той же плоскости для всех ка- ,налов, осуществляют за две операци При выполнении первой операции ставит задача выбрать, как можно больше материала в каналах между лопатками. Дл этого берут фрезу большого диаметра величиной не менее половины максимальной ширины каналов и длиной, пр вьшаюш,ей высоту лопаток. Обработку начинают со стороны периферии 3 заготовки врезанием в последнюю на всю глубину с учетом припуска под чистовую обработку по дну б каналов и сообщением фрезе перемещения эквидистантно ограничивающим первый канал профильным поверхностям 7, При этом обработку в направлении к ступице 4 изделия производят,-до момента максимального приближения к .узкому

25778. 2

месту межлопаточного канала. В процессе выполнения первого прохода в первом канале центр инструмента перемещают из нулевой точки обработки (см, фиг, 3) по следующей схеме:

точки О-I - ускоренное перемещение к периферии изделия;

точки l -2 - ускоренное переме- 1Q щение инструменту на глубину обработки с учетом припуска по дну под чистовую обработку;

точки 2 -3 -4 -з - обработка контурных поверхностей канала; 5 точки 5 -6 - ускоренное перемещение к следующему каналу.

Аналогичным образом обрабатывают , последовательно каж) лопаточный канал,

20 Затем инструмент углубляют на величину припуска, оставленного для чистовой обработки дна канала, и повторяют траектории перемещения инструмента в соответствии с ранее выпол- 25 ненными переходами, после чего той же фрезой со стороны ст т1ицы последовательно выполняют части каждой пары соседних каналов, перемещая инструмент по следутошей схеме: -JQ точки O-l - ускоренное перемещение к ступице;

точки - ускоренное перемещение инструмента на глубину обработки с учетом припуска- по дну под чистовую обработку;

ЗЬ

II п II . II г I- /- II -1 I

точки 2 -3 -ч -5 -б -/ - обработ40

45

ка контурных поверхностей каналов.

Аналогичным образом обрабатыва- ют каждую.пару соседних межлопаточных каналов. По той .же схеме производят чистовую обработку предварительно обработанных частей дна каналов со стороны -ступицы.

На второй операции после предвари . тельного формообразования частей м еж- лопаточных каналов со стороны периферии и ступицы колеса осуществляют сквозную прорезку каналов фрезой .диаметром, меньшим )зёличины каналов в сужающейся части, удаляя перемь Ч- ку, оставшуюся между полученныьш частями, до образования вначале корыта и СТ1ИНКИ двух соседних широ- л ких лопаток, а затем корыта и спинки узкой лопатки. При этом инструмент перемещают по .следующей траектории (фиг,- 4);

точки 0-1. - ускоренное перемещение в зону межл.опаточного канала.

50

55

обработанную на предыдущей опера- цин со стороны периферии (см. фиг. 3); точки l -2 - перемещение инструмента на глубину обработки с учетом припуска по Дну под чистовую обработку;

точки - обработка контурных поверхностей каналов;

точки - вывод инструмента из канала;

точки - ускоренное перемещение для обработки следующей пары каналов. Затем по той же схеме производят чистовую обработку дна каналов.

Тек самым получается диск с лопат- , где лопатки, по всему контуру имеют равномерный припуск под чистовую обработку, а дно межлопаточных каналов выполнено в чертежный размер.

Рассмотренные операции получения меяшопаточных каналов из цельной за0

5

0

готовки осуществляются на практике на станках с программным управлением. Учитывая размеры обрабатываемого изделия и возможности перемещения органов станка, не всегда имеется возмозк- ность выполнения рассмотренных операций при одной установке изделия. Поэтому перед обработкой рекомендуется определять максимальное число лопаток, кратное общему их количеству, которое можно обработать при одной установке в приспособ1}ении. Кратность лопаток их общему числу определяет число поворотов изделия для выполнения одной операции. В соответствии с кратностью составляется матрица разворота для каждого нового расположения лопаток на. изделии.

Описываемый способ позволяет повысить производи-аельность и уменьшить трудоемкость при изготовлении рабочих колес нагнета.телей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ МЕЖЛОПАТОЧНЫХ КАНАЛОВ МОНОКОЛЕСА ГТД И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264891C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОФРЕЗЕРОВАННОГО РАБОЧЕГО КОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2625860C1 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕС | 2010 |

|

RU2429949C1 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕС | 2003 |

|

RU2247011C2 |

| Способ обработки лопаток блиска газотурбинного двигателя | 2018 |

|

RU2689476C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ РОТОРА (ИЛИ СОПЛОВОГО БЛОКА) ТУРБИНЫ И ПРИСПОСОБЛЕНИЕ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2221676C2 |

| ИНСТРУМЕНТ ДЛЯ ФОРМООБРАЗОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ МЕЖЛОПАТОЧНЫХ КАНАЛОВ МОНОКОЛЕСА ГТД | 2004 |

|

RU2276632C2 |

| Способ формообразования профильных межлопаточных каналов моноколеса ГТД | 2015 |

|

RU2608111C2 |

| СПОСОБ ОБРАБОТКИ МОНОКОЛЕСА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2482940C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕДИАГОНАЛЬНЫХ ИЗДЕЛИЙ ТИПА КОЛЕС С ЛОПАТКАМИ | 2002 |

|

RU2219012C1 |

А-А

Фиг.3

Фиг. If

Составитель М. Кольбич Редактор Т, Куркова Техред л.СердюковзКорректор л. Пилипенко

Заказ 2489 .Тираж 678Подписное

ВНИШШ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Способ обработки плоскостей | 1977 |

|

SU733877A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| I | |||

Авторы

Даты

1990-07-23—Публикация

1983-11-09—Подача