Изобретение относится к обработке металлов давлением и может быть иснользова- но при изготовлении дисков турбин повышенного качества.

Целью изобретения является повыше- ние качества поковок и коэффициента использования металла.

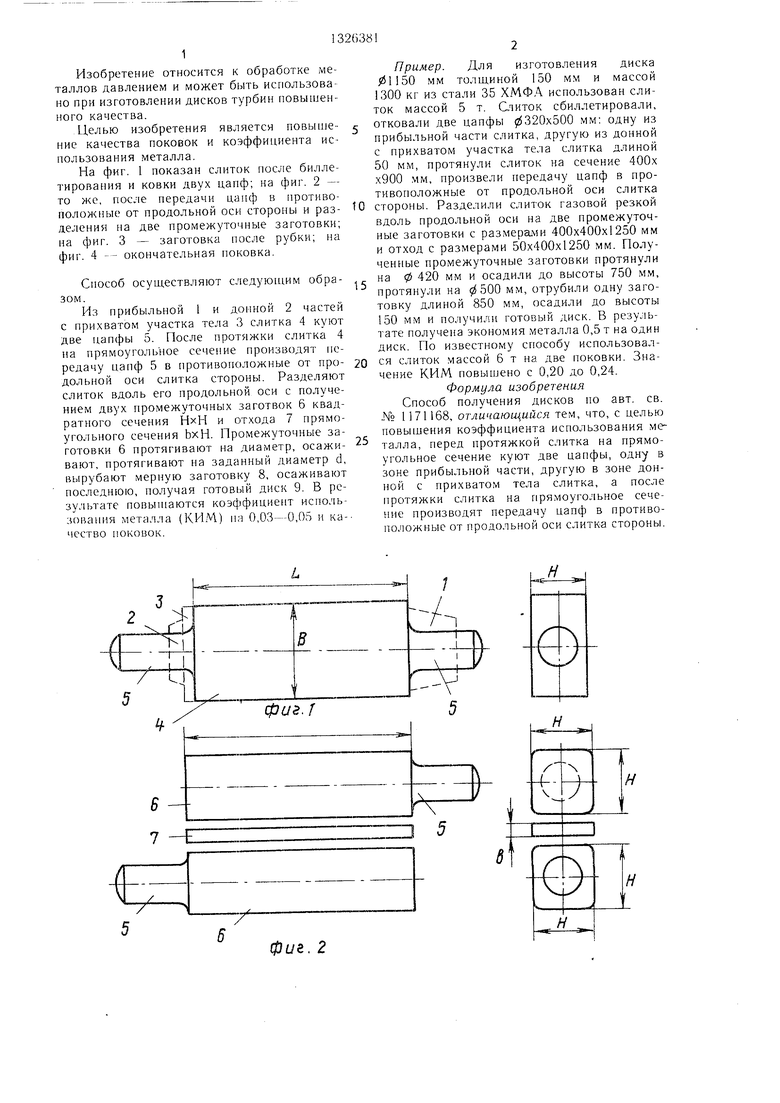

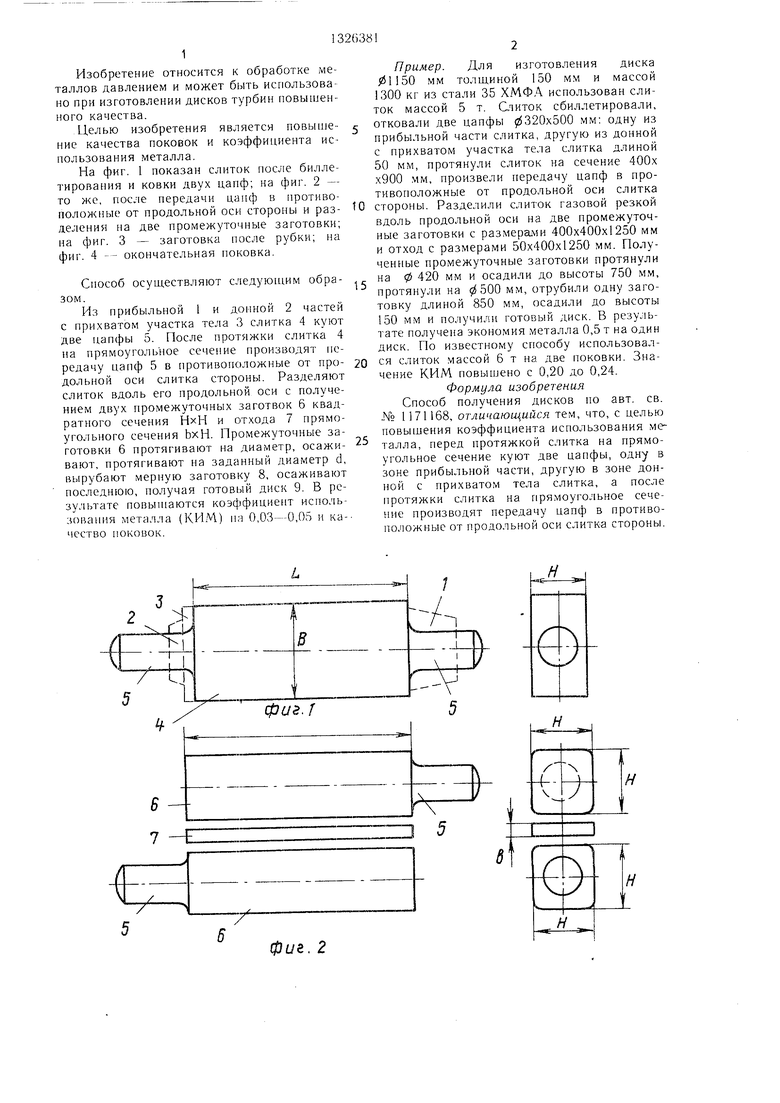

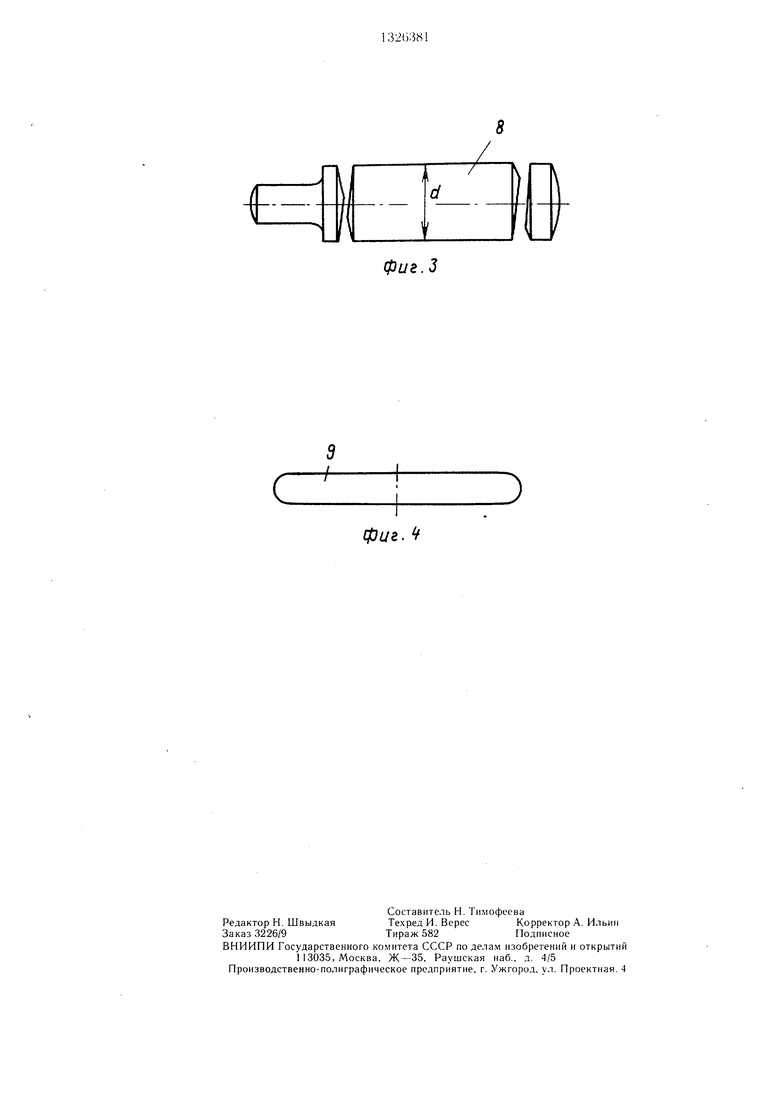

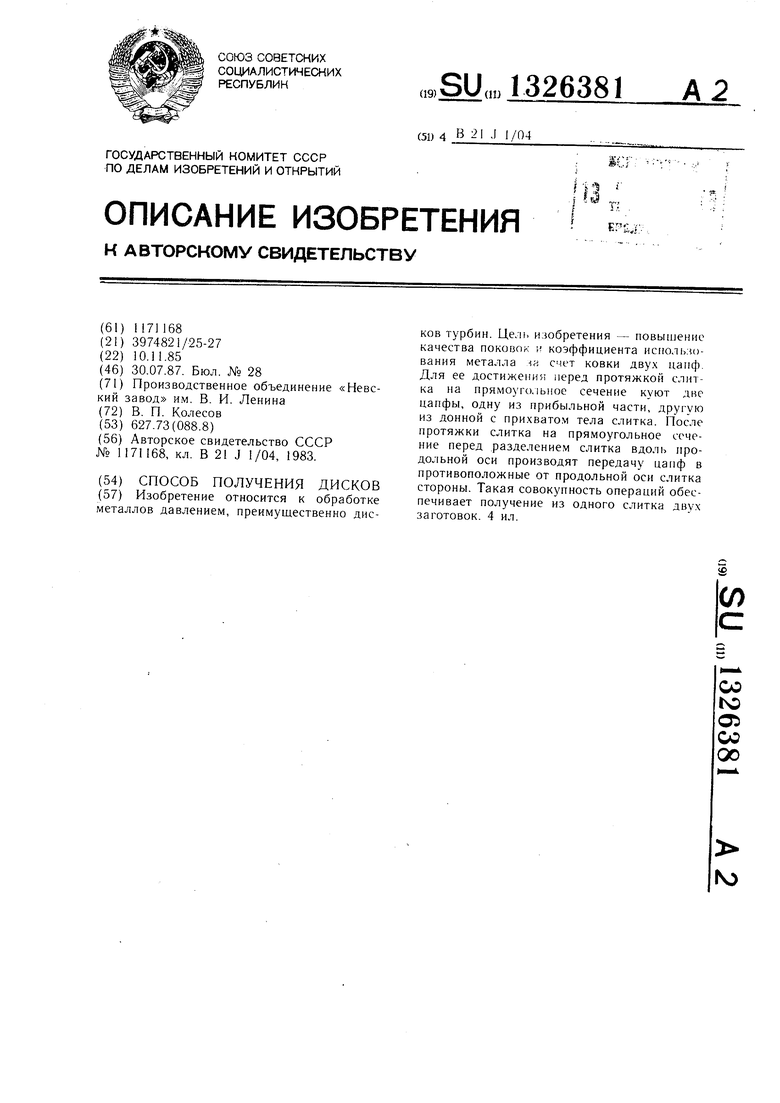

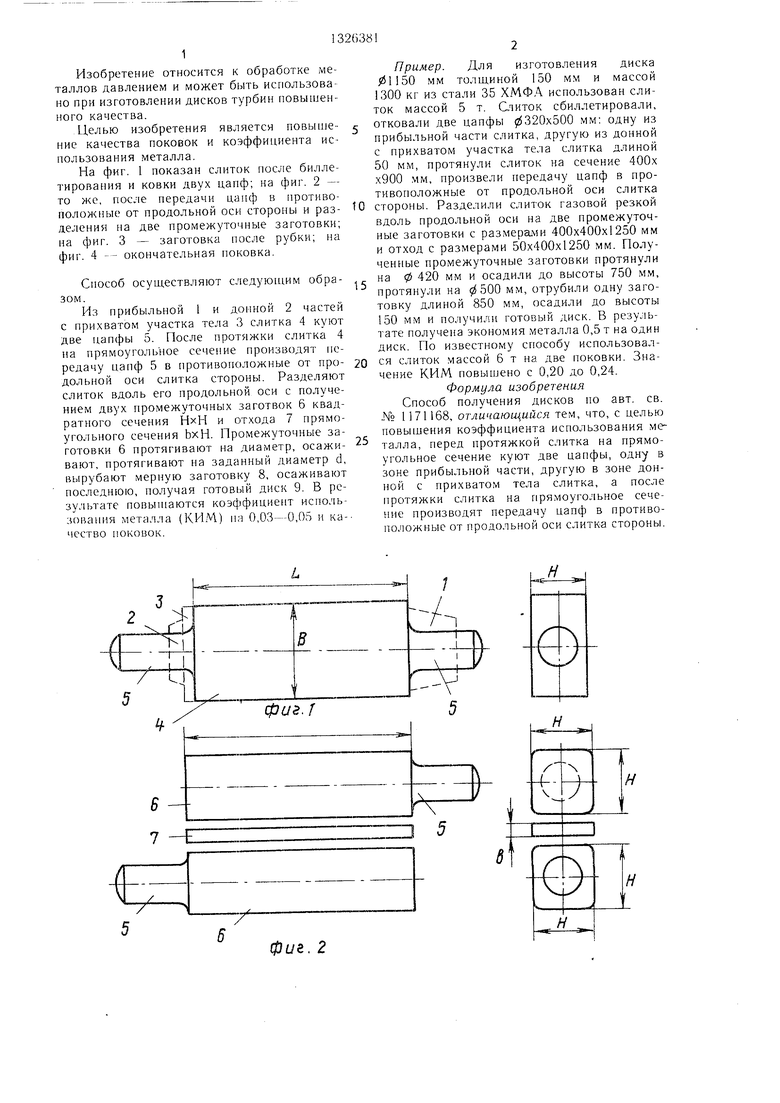

На фиг. 1 показан слиток после билле- тирования и ковки двух цапф; на фиг. 2 - то же, после передачи цапф в противоположные от продольной оси стороны и раз- деления на две промежуточные заготовки; на фиг. 3 - заготовка после рубки; на фиг. 4 -- окончательная поковка.

Способ осуществляют с., 1едую1цим образом.

Из прибыльной 1 и допной 2 частей с прихватом участка тела 3 слитка 4 куют две цапфы 5. После протяжки слитка 4 на прямоугольное сечепие производят передачу цапф 5 в противоположные от про- дольной оси слитка стороны. Разделяют слиток вдоль его продольной оси с получением двух промежуточных заготвок 6 квадратного сечения НхН и отхода 7 прямоугольного сечения ЬхН. Промежуточные заготовки 6 протягивают на диаметр, осажи- вают, протягивают на заданный диаметр d, вырубают мерную заготовку 8, осаживают последнюю, получая готовый диск 9. В результате повышаются коэффициепт использования металла (КИМ) па 0,03--0,05 и качество поковок.

5

0

0 5

Пример. Для изготовления диска 01150 мм толщиной 150 мм и массой 1300 кг из стали 35 ХМФА использован слиток массой 5 т. Слиток сбиллетировали, отковали две цапфы 320x500 мм: одну из прибыльной части слитка, другую из донной с прихватом участка тела слитка длиной 50 мм, протянули слиток на сечение 400х х900 мм, произвели передачу цапф в противоположные от продольной оси слитка стороны. Разделили слиток газовой резкой в/т,оль продольной оси на две промежуточные заготовки с размерами 400x400x1250 мм и отход с размерами 50x400x1250 мм. Полученные промежуточные заготовки протянули на 0 420 мм и осадили до высоты 750 мм, протянули на 500 мм, отрубили одну заготовку длиной 850 мм, осадили до высоты 150 мм и получили готовый диск. В резуль- п ате получена экономия металла 0,5 т на один диск. По известному способу использовался слиток массой 6 т на две поковки. Значение КИМ повьциено с 0,20 до 0,24.

Формула изобретения Способ получения дисков по авт. св. .№ 1171168, отличающийся тем, что, с целью повышения коэффициента использования металла, перед протяжкой слитка на прямоугольное сечение куют две цапфы, одну в зоне прибыльной части, другую в зоне донной с прихватом тела слитка, а после протяжки слитка на прямоугольное сечение производят передачу цапф в противоположные от продольной оси слитка стороны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ДНИЩА (КРЫШКИ) РЕАКТОРА ИЗ СЛИТКА | 2009 |

|

RU2412777C1 |

| СПОСОБ КОВКИ ВАЛОВ | 1992 |

|

RU2042466C1 |

| Способ изготовления поковок прямоугольного сечения | 1985 |

|

SU1281328A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЕЧАЙКИ РЕАКТОРА | 2010 |

|

RU2449852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА | 2008 |

|

RU2389581C1 |

| Способ ковки поковок типа пластин | 1980 |

|

SU889248A1 |

| Способ получения крупных поковок | 1978 |

|

SU795691A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ДИСКА ИЗ СЛИТКА | 2009 |

|

RU2397038C1 |

| Способ ковки слитков и устройство для его осуществления | 1985 |

|

SU1303238A1 |

Изобретение относится к обработке металлов дав«1ением, преимущественно дисков турбин. Цель изобретения - повьпиение качества поковок j; коэффициента исноль.чо- вания металла i счет ковки двух цанф. Для ее достижения перед протяжкой слитка на нрямоугсыьное сечение куют дне цапфы, одну из прибыльной части, другую из донной с при.хватом тела слитка. После протяжки слитка на прямоугольное сечение перед разделением слитка вдоль продольной оси производят передачу цапф в противоположные от продольной оси слитка стороны. Такая совокупность операций обеспечивает получение из одного слитка двух заготовок. 4 ил. (/) С со o О5 СО 00 ISJ

/

фиг. 2

фиг. 3

фиг.

| Вращающийся искровой разрядник с неодинаковым числом подвижных и неподвижных зубцов | 1924 |

|

SU1171A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-07-30—Публикация

1985-11-10—Подача