Изобретение относится к обработке металлов давлением и может быть использовано для автоматизации штамповки листовых заготовок в различных отраслях машиностроения.

Цель изобретения - расширение технологических возможностей.

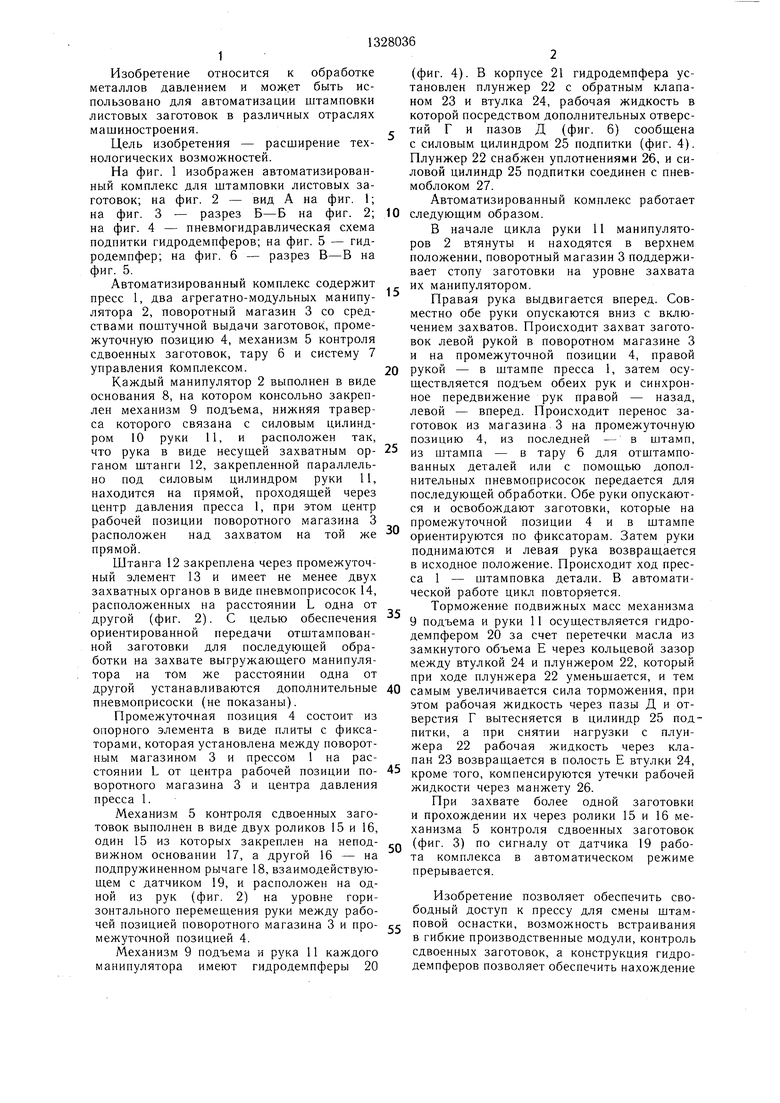

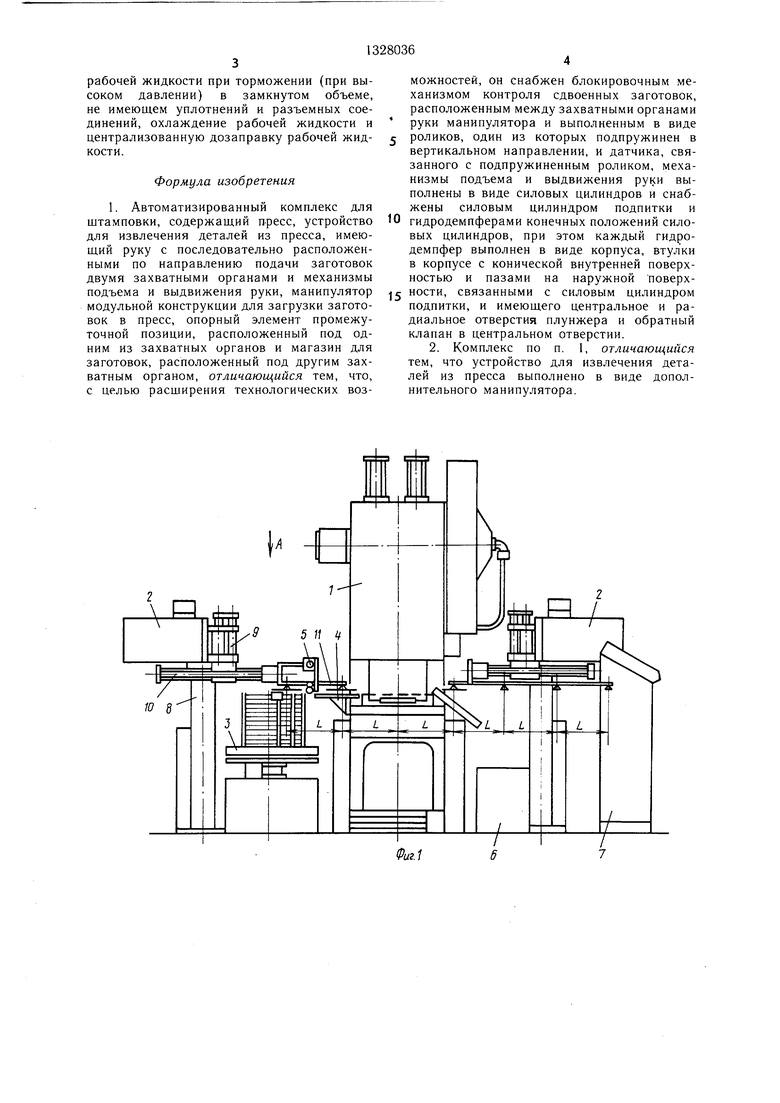

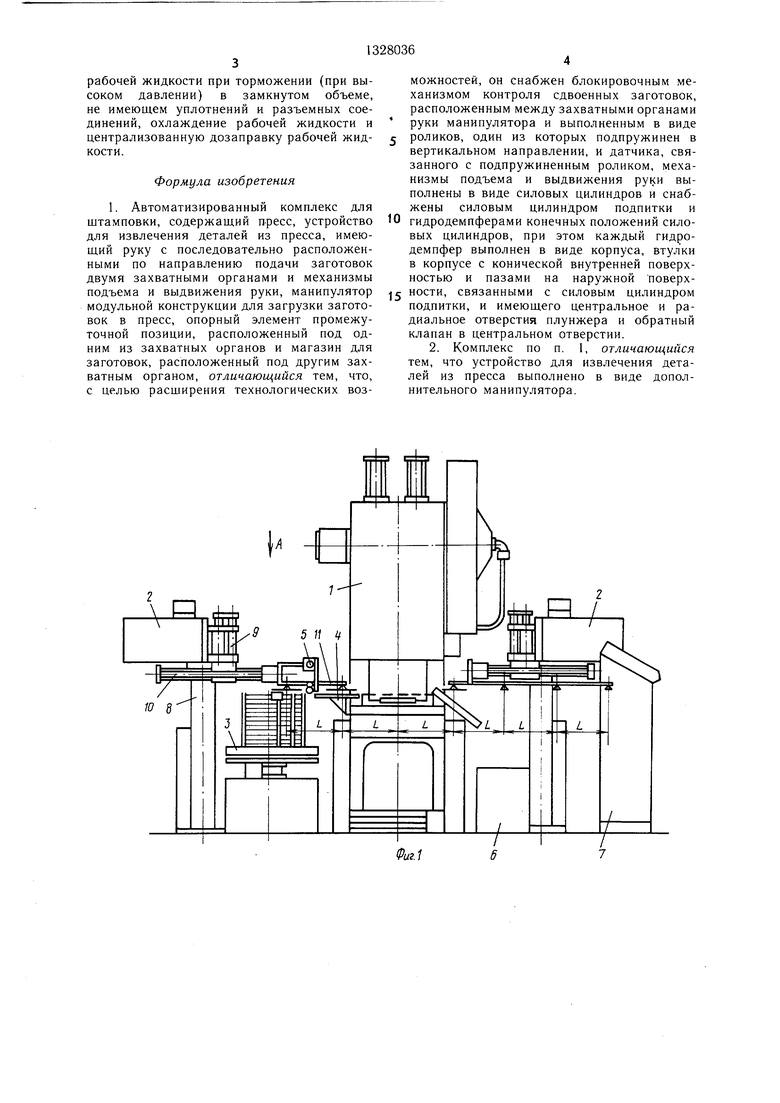

На фиг. 1 изображен автоматизированный комплекс для штамповки листовых заготовок; на фиг. 2 - вид А на фиг. 1;

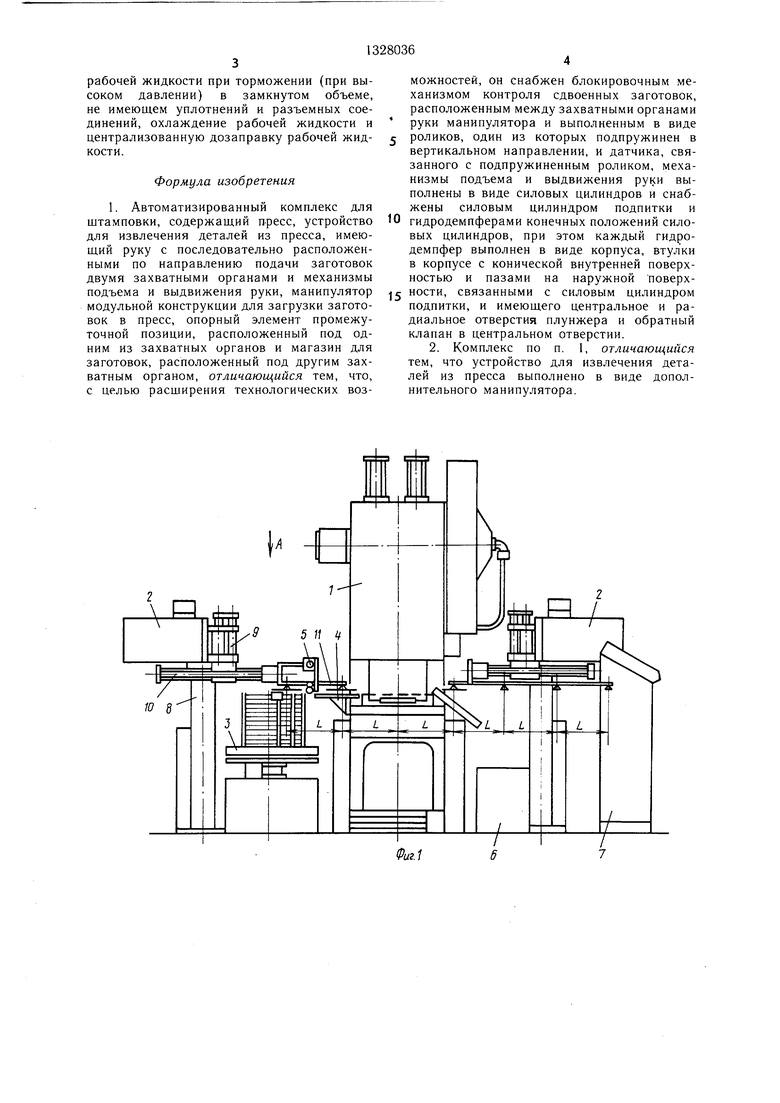

(фиг. 4). В корпусе 21 гидродемпфера установлен плунжер 22 с обратным клапаном 23 и втулка 24, рабочая жидкость в которой посредством дополнительных отверстий Г и пазов Д (фиг. 6) сообш,ека с силовым цилиндром 25 подпитки (фиг. 4). Плунжер 22 снабжен уплотнениями 26, и силовой цилиндр 25 подпитки соединен с пнев- моблоком 27.

Автоматизированный комплекс работает

родемпфер; на фиг. 6 - разрез В-В на фиг. 5.

на фиг. 3 - разрез Б-Б на фиг. 2; 10 следующим образом, на фиг. 4 - пневмогидравлическая схемав начале цикла руки И манипулятоподпитки гидродемпферов; на фиг. 5 - гид-ров 2 втянуты и находятся в верхнем

положении, поворотный магазин 3 поддерживает стопу заготовки на уровне захвата

Автоматизированный комплекс содержит их манипулятором.

пресс 1, два агрегатно-модульных манипу- Правая рука выдвигается вперед. Сов- лятора 2, поворотный магазин 3 со средствами поштучной выдачи заготовок, промежуточную позицию 4, механизм 5 контроля сдвоенных заготовок, тару 6 и систему 7 управления комплексом.20 рукой - в штампе пресса 1, затем осуКаждый манипулятор 2 выполнен в виде ществляется подъем обеих рук и синхрон- основания 8, на котором консольно закреплен механизм 9 подъема, нижняя траверса которого связана с силовым цилиндром 10 руки 11, и расположен так, что рука в виде несушей захватным органом штанги 12, закрепленной параллельно под силовым цилиндром руки 11,

местно обе руки опускаются вниз с включением захватов. Происходит захват заготовок левой рукой в поворотном магазине 3 и на промежуточной позиции 4, правой

25

ное передвижение рук правой - назад, левой - вперед. Происходит перенос заготовок из магазина 3 на промежуточную позицию 4, из последней - в штамп, из штампа - в тару 6 для отштампованных деталей или с помощью дополнительных пневмоприсосок передается для последующей обработки. Обе руки опускаются и освобождают заготовки, которые на

находится на прямой, проходящей через центр давления пресса 1, при этом центр

ное передвижение рук правой - назад, левой - вперед. Происходит перенос заготовок из магазина 3 на промежуточную позицию 4, из последней - в штамп, из штампа - в тару 6 для отштампованных деталей или с помощью дополнительных пневмоприсосок передается для последующей обработки. Обе руки опускаются и освобождают заготовки, которые на

рабочей позиции поворотного магазина 3 промежуточной позиции 4 и в штампе

ГЛ J ГТ 1 П OLJUQnООУТЭОТ ОЛЧUilТГМЛМ/ fi тг n,-, , r-i ПЛ. Дл iTTj-rti-iTi. Oi-i T rtm« r rif j f

расположен над захватом на той же прямой.

Штанга 12 закреплена через промежуточный элемент 13 и имеет не менее двух захватных органов в виде пневмоприсосок 14, расположенных на расстоянии L одна от другой (фиг. 2). С целью обеспечения ориентированной передачи отштампованной заготовки для последующей обработки на захвате выгружающего манипуля35

ориентируются по фиксаторам. Затем руки поднимаются и левая рука возвращается в исходное положение. Происходит ход пресса 1 - штамповка детали. В автоматической работе цикл повторяется.

Торможение подвижных масс механизма 9 подъема и руки 11 осуществляется гидродемпфером 20 за счет перетечки масла из замкнутого объема Е через кольцевой зазор между втулкой 24 и плунжером 22, который при ходе плунжера 22 уменьшается, и тем

Торможение подвижных масс механизма 9 подъема и руки 11 осуществляется гидродемпфером 20 за счет перетечки масла из замкнутого объема Е через кольцевой зазор между втулкой 24 и плунжером 22, который при ходе плунжера 22 уменьшается, и тем

тора на том же расстоянии одна от

другой устанавливаются дополнительные40 самым увеличивается сила торможения, при

пневмоприсоски (не показаны).этом рабочая жидкость через пазы Д и отПромежуточная позиция 4 состоит изверстия Г вытесняется в цилиндр 25 подопорного элемента в виде плиты с фикса-питки, а при снятии нагрузки с плунторами, которая установлена между поворот-жера 22 рабочая жидкость через кланым магазином 3 и прессом 1 на рас-пан 23 возвращается в полость Е втулки 24,

стоянии L от центра рабочей позиции по-45 кроме того, компенсируются утечки рабочей

воротного магазина 3 и центра давленияжидкости через манжету 26.

пресса 1.При захвате более одной заготовки

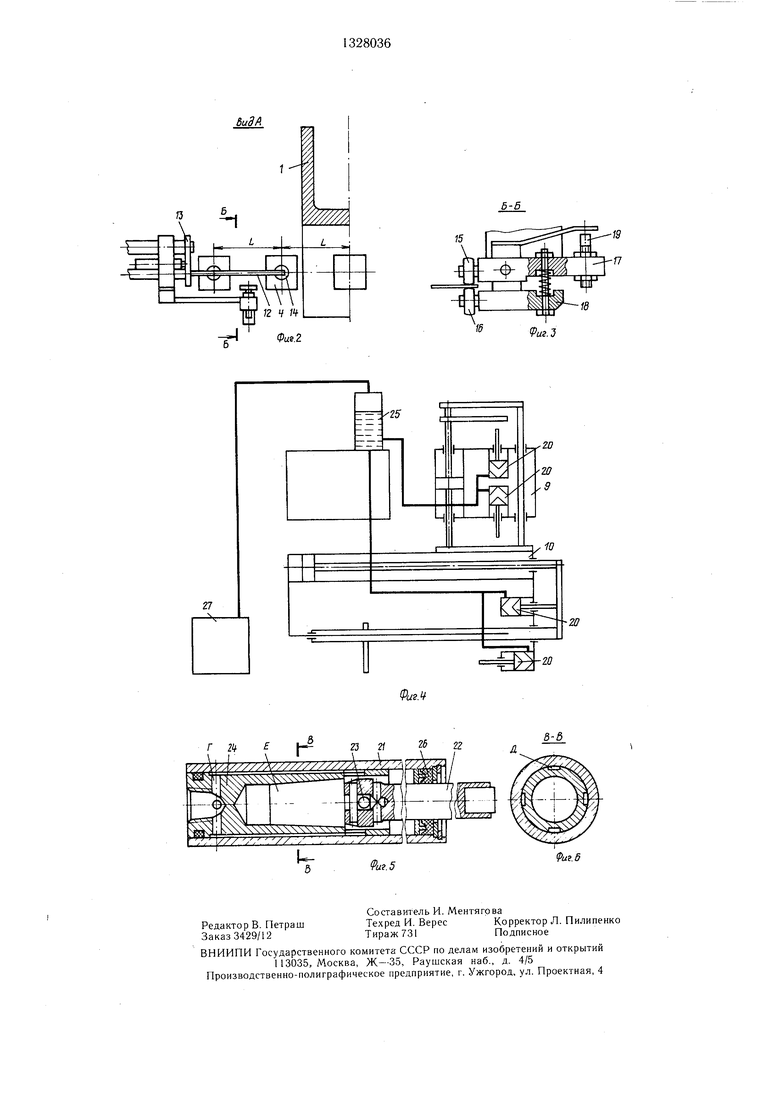

Механизм 5 контроля сдвоенных заго-и прохождении их через ролики 15 и 16 метовок выполнен в виде двух роликов 15 и 16,ханизма 5 контроля сдвоенных заготовок

один 15 из которых закреплен на непод- (фиг. 3) по сигналу от датчика 19 рабовижном основании 17, а другой 16 - на подпружиненном рычаге 18, взаимодействующем с датчиком 19, и расположен на одной из рук (фиг. 2) на уровне горизонтального перемещения руки между работа комплекса в автоматическом режиме прерывается.

Изобретение позволяет обеспечить свободный доступ к прессу для смены штамчей позицией поворотного магазина 3 и про- сг повой оснастки, возможность встраивания межуточной позицией 4.в гибкие производственные модули, контроль

Механизм 9 подъема и рука 11 каждого сдвоенных заготовок, а конструкция гидроманипулятора имеют гидродемпферы 20 демпферов позволяет обеспечить нахождение

(фиг. 4). В корпусе 21 гидродемпфера установлен плунжер 22 с обратным клапаном 23 и втулка 24, рабочая жидкость в которой посредством дополнительных отверстий Г и пазов Д (фиг. 6) сообш,ека с силовым цилиндром 25 подпитки (фиг. 4). Плунжер 22 снабжен уплотнениями 26, и силовой цилиндр 25 подпитки соединен с пнев- моблоком 27.

Автоматизированный комплекс работает

следующим образом, в начале цикла руки И манипулятоПравая рука выдвигается вперед. Сов- рукой - в штампе пресса 1, затем осуместно обе руки опускаются вниз с включением захватов. Происходит захват заготовок левой рукой в поворотном магазине 3 и на промежуточной позиции 4, правой

ществляется подъем обеих рук и синхрон-

5

ное передвижение рук правой - назад, левой - вперед. Происходит перенос заготовок из магазина 3 на промежуточную позицию 4, из последней - в штамп, из штампа - в тару 6 для отштампованных деталей или с помощью дополнительных пневмоприсосок передается для последующей обработки. Обе руки опускаются и освобождают заготовки, которые на

промежуточной позиции 4 и в штампе

тг n,-, , r-i ПЛ. Дл iTTj-rti-iTi. Oi-i T rtm« r rif j f

ориентируются по фиксаторам. Затем руки поднимаются и левая рука возвращается в исходное положение. Происходит ход пресса 1 - штамповка детали. В автоматической работе цикл повторяется.

Торможение подвижных масс механизма 9 подъема и руки 11 осуществляется гидродемпфером 20 за счет перетечки масла из замкнутого объема Е через кольцевой зазор между втулкой 24 и плунжером 22, который при ходе плунжера 22 уменьшается, и тем

самым увеличивается сила торможения, при

(фиг. 3) по сигналу от датчика 19 работа комплекса в автоматическом режиме прерывается.

рабочей жидкости при торможении (при высоком давлении) в замкнутом объеме, не имеющем уплотнений и разъемных соединений, охлаждение рабочей жидкости и централизованную дозаправку рабочей жидкости.

Формула изобретения 1. Автоматизированный комплекс для

можностей, он снабжен блокировочным механизмом контроля сдвоенных заготовок, расположенным между захватными органами руки манипулятора и выполненным в виде роликов, один из которых подпружинен в вертикальном направлении, и датчика, связанного с подпружиненным роликом, механизмы подъема и выдвижения руки выполнены в виде силовых цилиндров и снабжены силовым цилиндром подпитки и

штамповки, содержащий п-ресс, устройство Ю гидродемпферами конечных положений сило- для извлечения деталей из пресса, имею-вых цилиндров, при этом каждый гидрощий руку с последовательно расположен-демпфер выполнен в виде корпуса, втулки

в корпусе с конической внутренней поверхностью и пазами на наружной поверхными по направлению подачи заготовок двумя захватными органами и механизмы

подъема и выдвижения руки, манипулятор ности, связанными с силовым цилиндром

модульной конструкции для загрузки заготовок в пресс, опорный элемент промежуточной позиции, расположенный под одним из захватных органов и магазин для заготовок, расположенный под другим захватным органом, отличающийся тем, что, с целью расширения технологических возподпитки, и имеющего центральное и радиальное отверстия плунжера и обратный клапан в центральном отверстии.

2. Комплекс по п. 1, отличающийся тем, что устройство для извлечения деталей из пресса выполнено в виде дополнительного манипулятора.

можностей, он снабжен блокировочным механизмом контроля сдвоенных заготовок, расположенным между захватными органами руки манипулятора и выполненным в виде роликов, один из которых подпружинен в вертикальном направлении, и датчика, связанного с подпружиненным роликом, механизмы подъема и выдвижения руки выполнены в виде силовых цилиндров и снабжены силовым цилиндром подпитки и

гидродемпферами конечных положений сило- вых цилиндров, при этом каждый гидроподпитки, и имеющего центральное и радиальное отверстия плунжера и обратный клапан в центральном отверстии.

2. Комплекс по п. 1, отличающийся тем, что устройство для извлечения деталей из пресса выполнено в виде дополнительного манипулятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для штамповки листовых заготовок | 1982 |

|

SU1061896A1 |

| Переналаживаемый комплекс для штамповки | 1990 |

|

SU1801684A1 |

| Гибкий производственный модуль для листовой штамповки | 1988 |

|

SU1667994A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Манипулятор к штамповочному прессу | 1990 |

|

SU1787807A1 |

| Автоматизированная линия для многопереходной листовой штамповки | 1988 |

|

SU1516198A1 |

| Автоматическая линия | 1982 |

|

SU1043036A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1982 |

|

SU1013042A1 |

| Установка для отделения листовых заготовок от стопы, подачи в пресс и удаления обработанного материала | 1985 |

|

SU1321505A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для автоматизации штамповки листовых заготовок в различных отраслях машиностроения. Целью изобретения является повышение надежности работы комплекса за счет кинематических особенностей манипуляторов и взаимного расположения составных частей автоматизированного ком« плекса, а также связи цилиндра подпитки с гидродемпферами и наличия в комплексе механизма контроля сдвоенных заготовок. Комплекс содержит пресс, два агрегатно- модульных манипулятора, поворотный магазин выдачи заготовок, промежуточную позицию, механизм контроля сдвоенных заготовок, тару, систему управления комплексом. Изобретение позволяет обеспечить контроль сдвоенных заготовок в процессе загрузки последних в пресс, а конструкция гидродемпферов позволяет обеспечить охлаждение и дозаправку рабочей жидкостью. 1 з. п. ф-лы, 6 ил. ifi (Л со ю СХ) о оэ О)

uudft.

О

фМ

I I I

2 Ц 14- Фаг.2

5

18

Риг.З

Г f f25 22

S-6

й.5

Риг.В

Редактор В. Петраш Заказ 3429/12

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Составитель И. Ментягрва

Техред И. ВересКорректор Л. Пилипенко

Тираж 731Подписное

| Рапопорт Г | |||

| Н | |||

| и др | |||

| Применение промышленных роботов | |||

| - М.: Машиностроение, 1985, с | |||

| Устройство для разметки подлежащих сортированию и резанию лесных материалов | 1922 |

|

SU123A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

Авторы

Даты

1987-08-07—Публикация

1985-07-01—Подача