Изобретение относится к обработке металлов резанием и может найти применение при расточке внутренних поверхностей вращения.

Целью изобретения является расширение технологических возможностей путем обработки составных заготовок и различных материалов за один уставов.

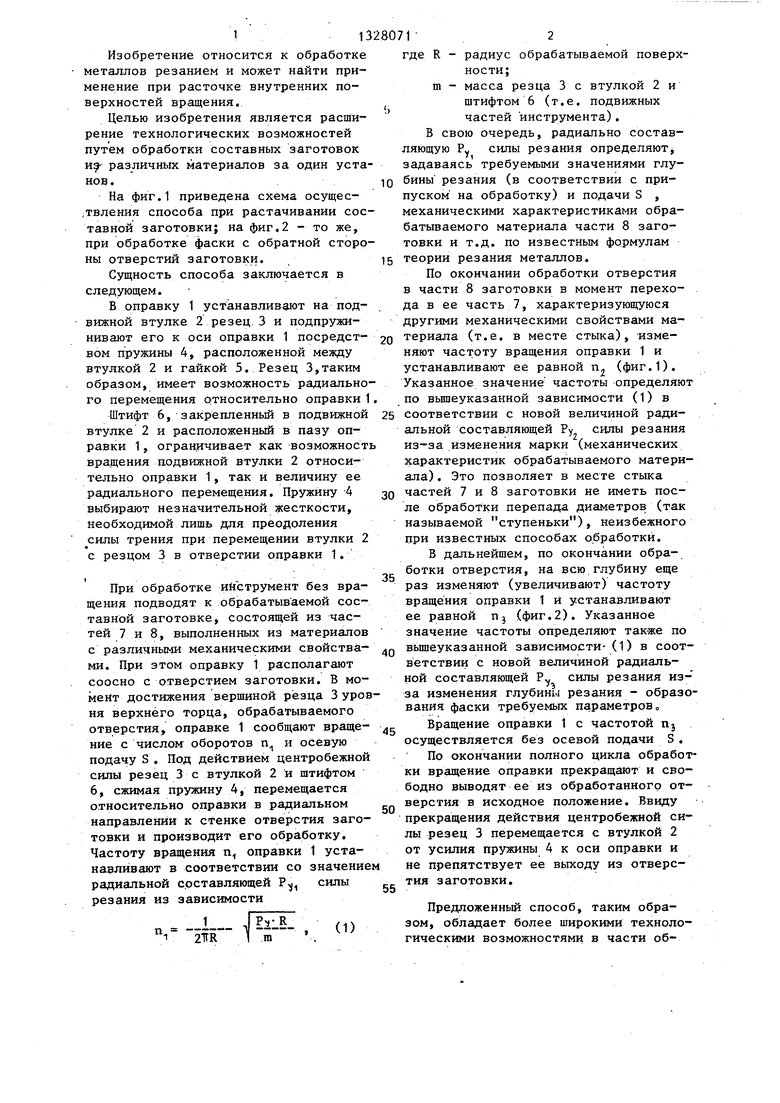

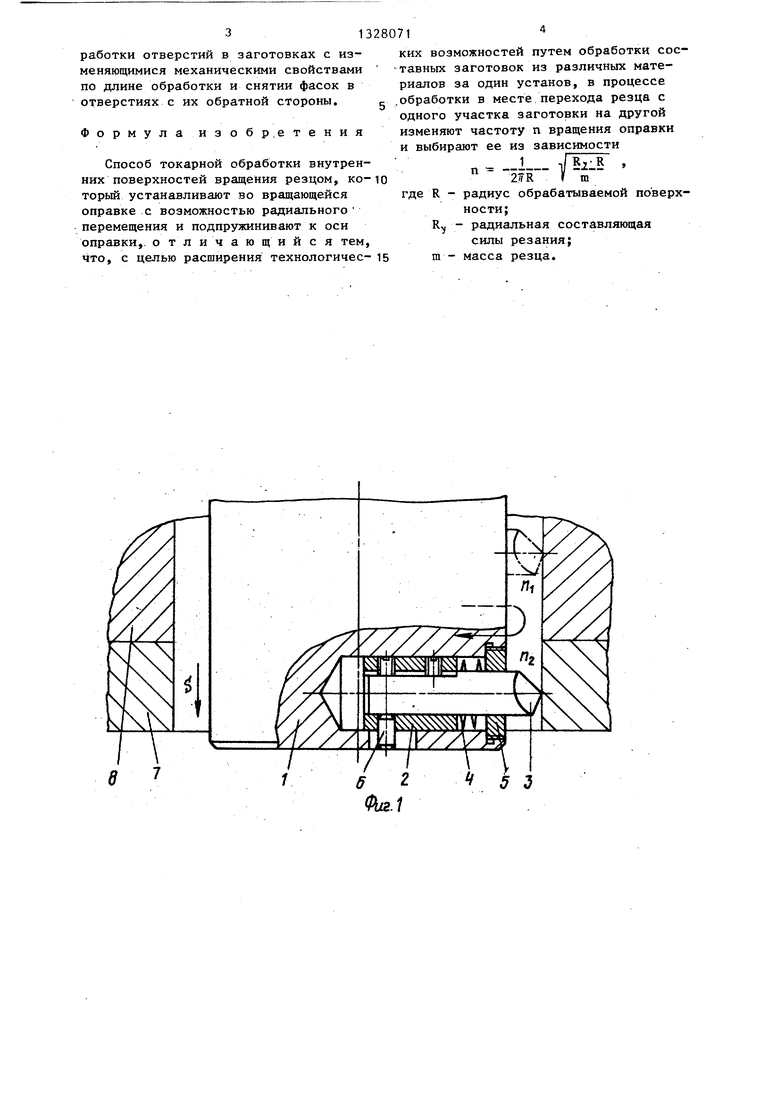

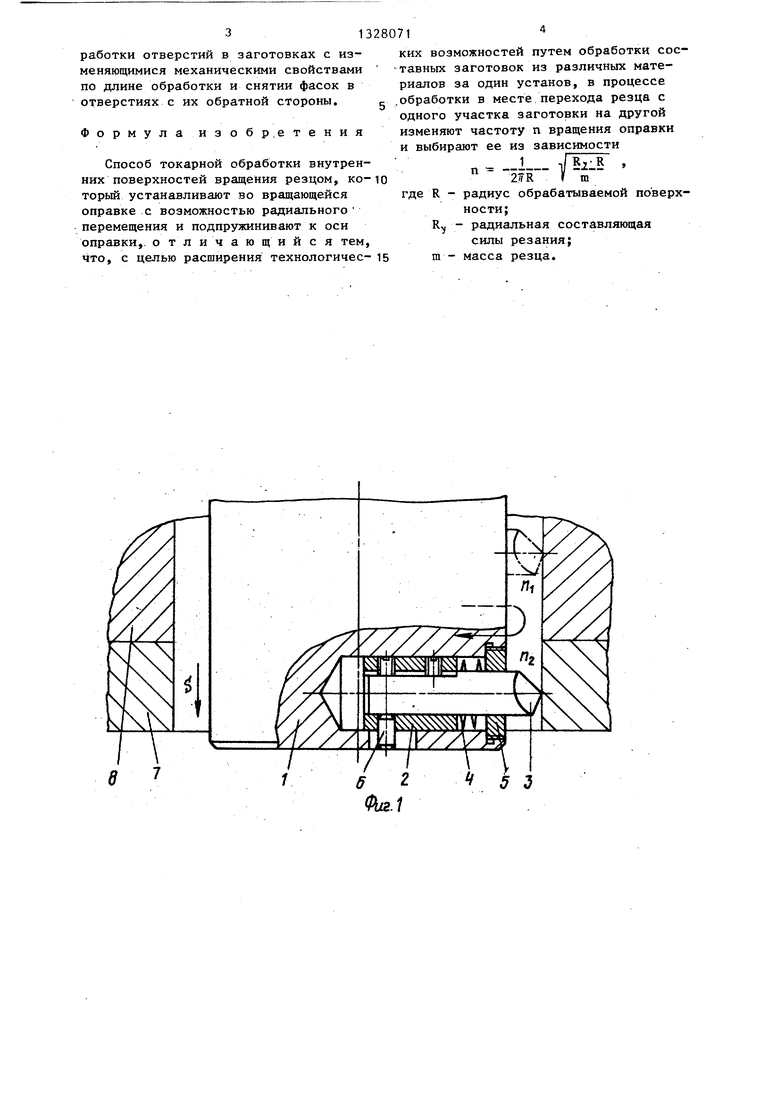

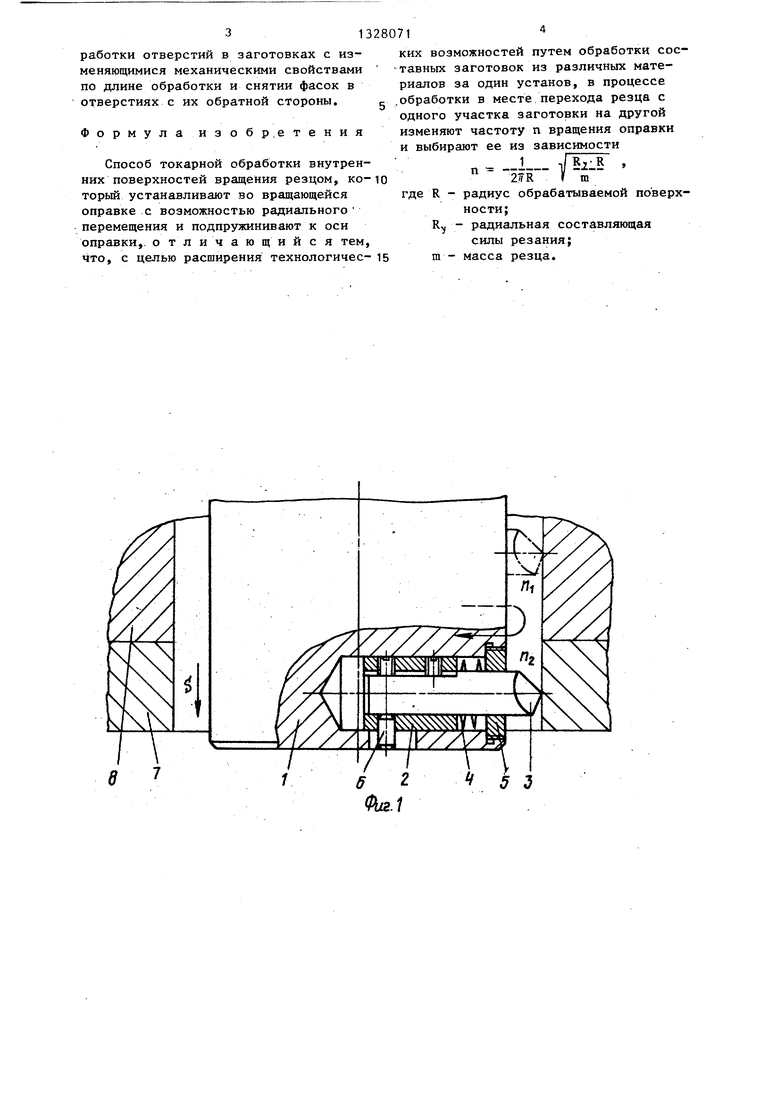

На фиг.1 приведена схема осущес- ;Твления способа при растачивании составной заготовки; на фиг.2 - то же, при обработке фаски с обратной стороны отверстий заготовки.

Сущность способа заключается в следующем.

В оправку 1 устанавливают на подвижной втулке 2 резец. 3 и подпружинивают его к оси оправки 1 посредст- вом пружины 4, расположенной между втулкой 2 и гайкой 5. Резец 3,таким образом, имеет возможность радиального перемещения относительно оправки 1

Штифт 6, закрепленньй в подвижной втулке 2 и расположенный в пазу оправки 1, ограничивает как возможность вращения подвижной втулки 2 относительно оправки 1, так и величину ее радиального перемещения. Пружину 4 выбирают незначительной жесткости, необходимой лишь для преодоления силы трения при перемещении втулки 2 с резцом 3 в отверстии оправки 1.

При обработке инструмент без вращения подводят к обрабатываемой составной заготовке, состоящей из частей 7 и 8, выполненных из материалов с различными механическими свойствами. При этом оправку 1 располагают соосно с отверстием заготовки. В момент достижения вершиной резца 3 уровня верхнего торца, обрабатываемого отверстия, оправке 1 сообщают вращение с числом оборотов п и осевую подачу S, Под действием центробежной силы резец 3с втулкой 2 и штифтом 6, сжимая пружину 4, перемещается относительно оправки в радиальном направлении к стенке отверстия заготовки и производит его обработку. Частоту вращения п оправки 1 устанавливают в соответствии со значение радиальной составляющей Р силы резания из зависимости

.

i

0

5

0

5 о

5

0

5

0

5

где R - радиус обрабатываемой поверхности;

m - масса резца 3 с втулкой 2 и штифтом 6 (т.е. подвижных частей инструмента).

В свою очередь, радиапьно составляющую Ру силы резания определяют задаваясь требуемыми значениями глубины резания (в соответствии с припуском на обработку) и подачи S , механическими характеристиками обрабатываемого материала части 8 заготовки и т.д. по известным формулам теории резания металлов.

По окончании обработки отверстия в части 8 заготовки в момент перехода в ее часть 7, характеризующуюся другими механическими свойствами материала (т.е. в месте стыка), изменяют частоту вращения оправки 1 и устанавливают ее равной п, (фиг.1). Указанное значение частоты определяют по вышеуказанной зависимости (1) в соответствии с новой величиной радиальной составляющей Ру силы резания из-за изменения марки (механических характеристик обрабатываемого материала) . Это позволяет в месте стыка частей 7 и 8 заготовки не иметь после обработки перепада диаметров (так называемой ступеньки), неизбежного при известных способах обработки.

В дальнейшем, по окончании обработки отверстия, на всю глубину еще раз изменяют (увеличивают) частоту вращения оправки 1 и устанавливают ее равной п (фиг.2). Указанное значение частоты определяют также по вьш1еуказанной зависимости- (1) в соответствии с новой величиной радиальной составляющей Р. силы резания из- за изменения глубины резания - образования фаски требуемых параметров.

Вращение оправки 1 с частотой nj осуществляется без осевой подачи S.

По окончании полного цикла обработки вращение оправки прекращают и свободно выводят ее из обработанного отверстия в исходное положение. Ввиду прекращения действия центробежной силы резец 3 перемещается с втулкой 2 от усилия пружины 4 к оси оправки и не препятствует ее выходу из отверстия заготовки.

Предложенный способ, таким образом, обладает более широкими технологическими возможностями в части об31

работки отверстий в заготовках с изменяющимися механическими свойствами по длине обработки и снятии фасок в отверстиях с их обратной стороны.

Формулаизобр.етения

Способ токарной обработки внутрен них поверхностей вращения резцом, ко торый устанавливают во вращающейся оправке с возможностью радиального перемещения и подпружинивают к оси оправки,, отличающийся тем

что, с целью расширения технологичес-

3

15

28071

ких возможностей путем обработки сос- -тавных заготовок из различных материалов за один установ, в процессе t- .обработки в месте перехода резца с одного участка заготовки на другой изменяют частоту п вращения оправки и выбирают ее из зависимости

п - il5l.R I m

где R - радиус обрабатываемой поверхности;R,j - радиальная составляющая

силы резания; m - масса резца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ФАСОК | 2003 |

|

RU2254965C1 |

| СПОСОБ РАСТАЧИВАНИЯ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ КОРРОЗИОННОСТОЙКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2787289C1 |

| Способ обработки некруглых валов и отверстий и устройство для его осуществления | 1991 |

|

SU1827331A1 |

| Устройство для токарной обработки фасок | 1986 |

|

SU1423287A1 |

| Способ комбинированной обработки точением и поверхностным пластическим деформированием | 2020 |

|

RU2728994C1 |

| Расточная оправка | 1983 |

|

SU1133041A1 |

| Устройство для токарной обработки торцовых нежестких поверхностей пустотелых деталей | 1989 |

|

SU1710191A1 |

| Устройство для обработки фасок на седлах клапанов | 1988 |

|

SU1618514A1 |

| Способ обработки материалов резанием | 1986 |

|

SU1495000A1 |

Изобретение относится к обработ- ке металлов резанием и может найти применение при расточке внутренних поверхностей вращения. Целью изобретения является расширение технологических возможностей путем обработки составных заготовок из различных материалов за один установ. Для этого обработку производят резцом, который устанавливают во вращающейся оправке с возможностью радиального перемещения и подпружинивают к оси оправки. В процессе обработки изменяют частоту п вращения оправки и выбирают ее из зависимости п(1:2;Гк) )| Р : т,где R - радиус обрабатьшаемой поверхности;, Р„ - радиальная составляющая усилия резания; m - масса резца. 2 ил. сл с со ю 00

8 1

53

| Способ подналадки резца и устройство для его осуществления | 1983 |

|

SU1126381A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-08-07—Публикация

1985-09-17—Подача