а

-51,9 1205

53,7 1135 55,8 1090

0,256

0,34

0,225 0,28 0,197 0,20

, Т а б л и ц а 2

6500

6325 6200

Легко куется

То же

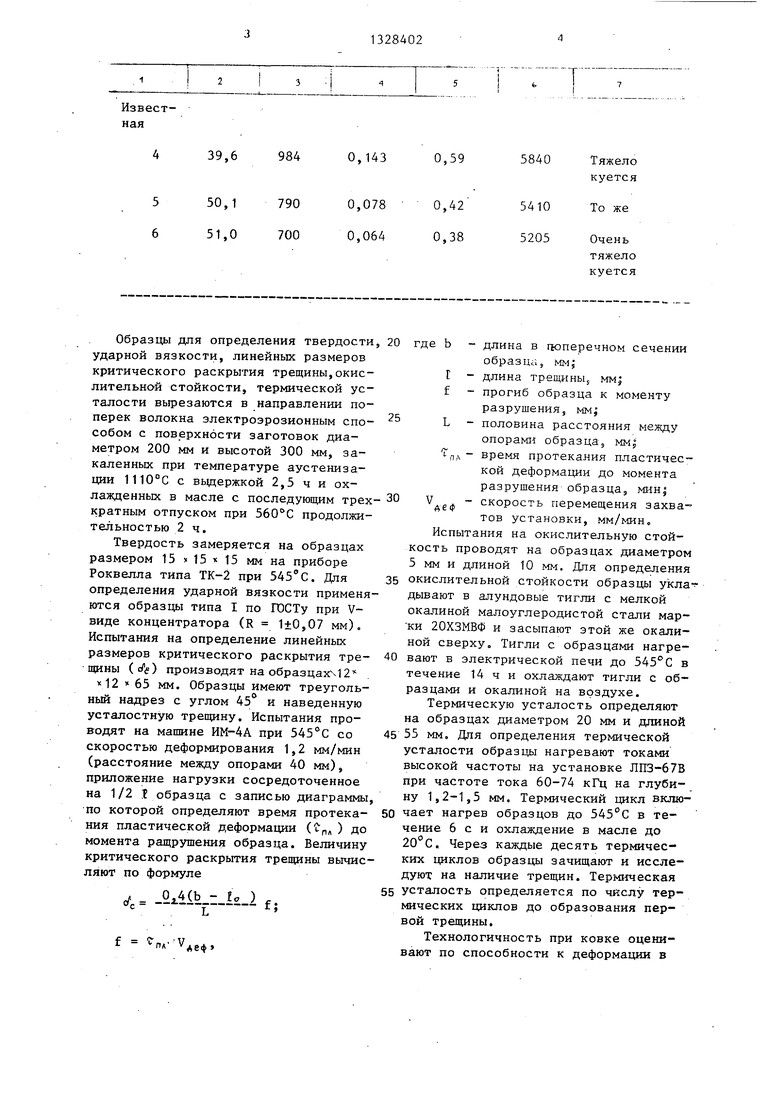

Известная

5 6

39,6 984 0,143 0,59 5840

50,1 790 0,078 0,42 5410 51,0 700 0,064 0,38 5205

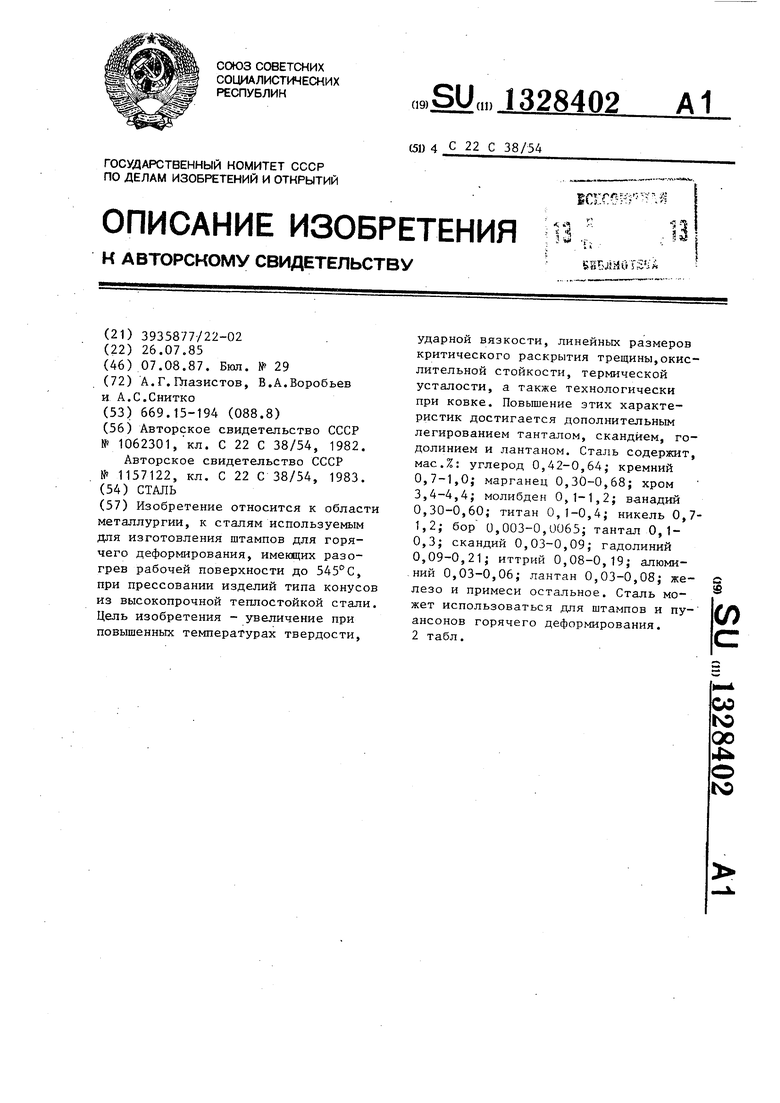

Образць для определения твердости ударной вязкости, линейных размеров критического раскрытия трещины,окислительной стойкости, термической усталости вьфезаются в направлении поперек волокна электроэрозионным способом с поверхности заготовок диаметром 200 мм и высотой 300 мм, закаленных при температуре аустениза- ции 1110°С с вьщержкой 2,5 ч и охлажденных в масле с последующим трехкратным отпуском при 560 С продолжительностью 2 ч.

Твердость замеряется на образцах размером 15 15 х Т5 мм на приборе Роквелла типа ТК-2 при 545°С. Для определения ударной вязкости применяются образцы типа I по ГОСТу при V- виде концентратора (R 1+0,07 мм). Испытания на определение линейных размеров критического раскрытия трещины (fff} производят на образцах 12

12 65 мм. Образцы имеют треугольный надрез с углом 45 и наведенную усталостную трещину. Испытания проводят на машине ИМ-4А при 545°С со скоростью деформирования 1,2 мм/мин (расстояние между опорами 40 мм), приложение нагрузки сосредоточенное на 1/2 I образца с записью диаграммы по которой определяют время протекания пластической деформации (tp, ) до момента ращрушения образца. Величину критического раскрытия трещины вычисляют по формуле

4.0.4(Ь,Ь),.

ПК.

V

леф

Тяжело куется

То же

Очень

тяжело

куется

20 где b - длина в гкзперечном сечении образца, мм;

- длина трещинЫ; мм|

5

0

V

деФ

f - прогиб образца к моменту

разрушения, мм; L - половина расстояния между

опорами образца, MMJ t n, - время протекания пластической деформации до момента разрушения образца, MiiHj скорость перемещения захватов установки, мм/мин. Испытания на окислительную стойкость проводят на образцах диаметром 5 мм и длиной 10 мм. Для определения 5 окислительной стойкости образцы укла- дывают в алундовые тигли с мелкой окалиной малоуглеродистой стали мар- ки 20ХЗМВФ и засыпают этой же окалиной сверху. Тигли с образцами нагре- 0 вают в электрической печи до в течение 14 ч и охлаждают тигли с образцами и окалиной на воздухе.

Термическую усталость определяют на образцах диаметром 20 мм и ддиной 5 55 мм. Для определения термической усталости образцы нагревают токами высокой частоты на установке Л113-67В при частоте тока 60-74 кГц на глубину 1,2-1,5 ммо Термический цикл вклю- 0 чает нагрев образцов до 545 С в течение 6 с и охлаждение в масле до 20°С. Через каждые десять термических циклов образцы зачищают и исследуют на наличие трещин. Термическая 5 усталость определяется по числу термических циклов до образования первой трещины.

Технологичность при ковке оценивают по способности к деформации в

ковочном интервале температур и по наличию или отсутствию трещин в прутках диаметром 15 мм. Для этого заготовки сечением 100х 100 мм нагревают в кузнечной нагревательной печи до и проковывают под молотом БШ-350 на круг диаметром 15 мм. При этом температура конца ковки соответствует допустимой (950°С). .Способность к ковке оценивают по трехбальной шкале: куется очень тяжело, тяжело и легко. Формула изобретения

Сталь, содержащая углерод, кремний, марганец, хром, молибден, ванадий, титан, никель, бор, иттрий, алюминий и железо, отличающая- с я тем, что, с целью увеличения при повышенных температурах твердое- ти, ударной вязкости, линейных размеров критического раскрытия трешины,

Редактор И.Шулла Заказ 3455/30

Составитель С.Деркачева

Техред МчМоргентал Корректор В.Бутяга

Тираж 604Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

0

окислительной стойкости, термической усталости и повышения технологичности при ковке, она дополнительно содержит тантал, скандий, гадолиний и лантан при следующем Соотношении компонентов, мае.%:

0,42-0,64

0,7-1,0

0,30-0,68

3,4-4,4

0,8-1,2

0,30-0,60

0,1-0,4

0,7-1,2

0,003-0,0065

0,08-0,19

0,03-0,06

0,1-0,3 0,03-0,09 0,09-0,21 0,03-0,08

5

Углерод

Кремний

Марганец

Хром

Молибден

Ванадий

Титан

Никель

Бор

Иттрий

Алюминий

Тантал

Скандий

Гадолиний

Лантан

Железо

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для электрошлакового переплава | 1990 |

|

SU1749246A1 |

| Сталь | 1985 |

|

SU1285055A1 |

| Сталь | 1987 |

|

SU1498816A1 |

| Сталь | 1989 |

|

SU1694684A1 |

| Сталь | 1989 |

|

SU1659524A1 |

| Инструментальная сталь | 1986 |

|

SU1359333A1 |

| Сталь | 1986 |

|

SU1399370A1 |

| Сталь | 1987 |

|

SU1406206A1 |

| Сталь | 1988 |

|

SU1498818A1 |

| Сталь | 1988 |

|

SU1587074A1 |

Изобретение относится к области металлургии, к сталям используемым для изготовления штампов для горячего деформирования, именщих разогрев рабочей поверхности до 545°С, при прессовании изделий типа конусов из высокопрочной теплостойкой стали. Цель изобретения - увеличение при повышенных температурах твердости. ударной вязкости, линейных размеров критического раскрытия трещины,окислительной стойкости, термической усталости, а также технологически при ковке. Повышение этих характеристик достигается дополнительным легированием танталом, скандием, го- долинием и лантаном. Сталь содержит, мас.%: углерод 0,42-0,64,- кремний 0,7-1,0; марганец 0,30-0,68; хром 3,4-4,4; молибден 0,1-1,2; ванадий 0,30-0,60; титан 0,1-0,4; никель 0,7- 1,2; бор 0,003-0,0065; тантал 0,1- 0,3; скандий 0,03-0,09; гадолиний 0,09-0,21; иттрий 0,08-0,19; алюминий 0,03-0,06; лантан 0,03-0,08; железо и примеси остальное. Сталь может использоваться для штампов и пу- ансонов горячего деформирования. 2 табл. х ш (Л ее ю 00 4ii

| Сталь | 1982 |

|

SU1062301A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Теплостойкая сталь | 1983 |

|

SU1157122A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-08-07—Публикация

1985-07-26—Подача