(54) АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ

ПРУЖИН

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ПРУЖИН | 1969 |

|

SU249276A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН | 2007 |

|

RU2370549C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИН И ЛИНИЯ ДЛЯ ИХ ПРОИЗВОДСТВА | 2011 |

|

RU2478015C1 |

| Автоматическая линия для изготовления пружин | 1983 |

|

SU1215968A2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ПРУЖИН ГОРЯЧЕЙ НАВИВКОЙ | 1971 |

|

SU316533A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ, ИСПЫТАНИЯ И СОРТИРОВКИ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 1992 |

|

RU2005572C1 |

| Линия для изготовления стекол "триплекс | 1979 |

|

SU975601A1 |

| Линия для термической обработки | 1985 |

|

SU1416519A1 |

| Термоагрегат для обработки плоских изделий | 1988 |

|

SU1733886A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРУЖИН ГОРЯЧЕЙ НАВИВКОЙ | 1968 |

|

SU213679A1 |

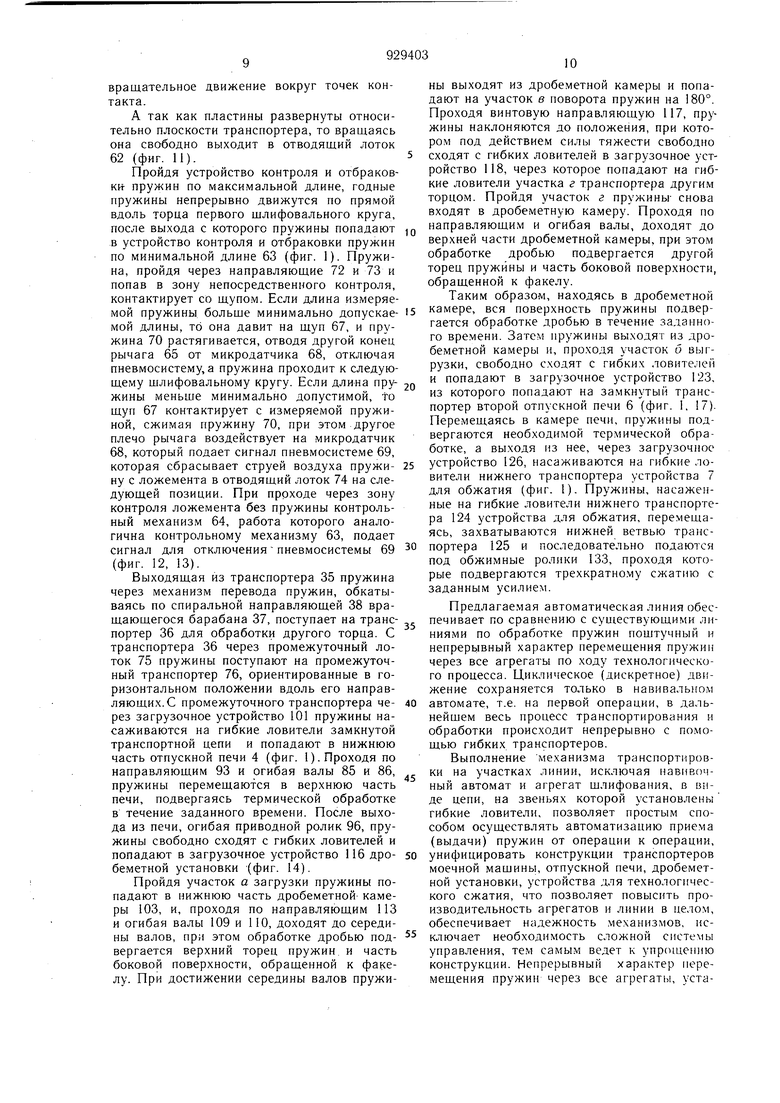

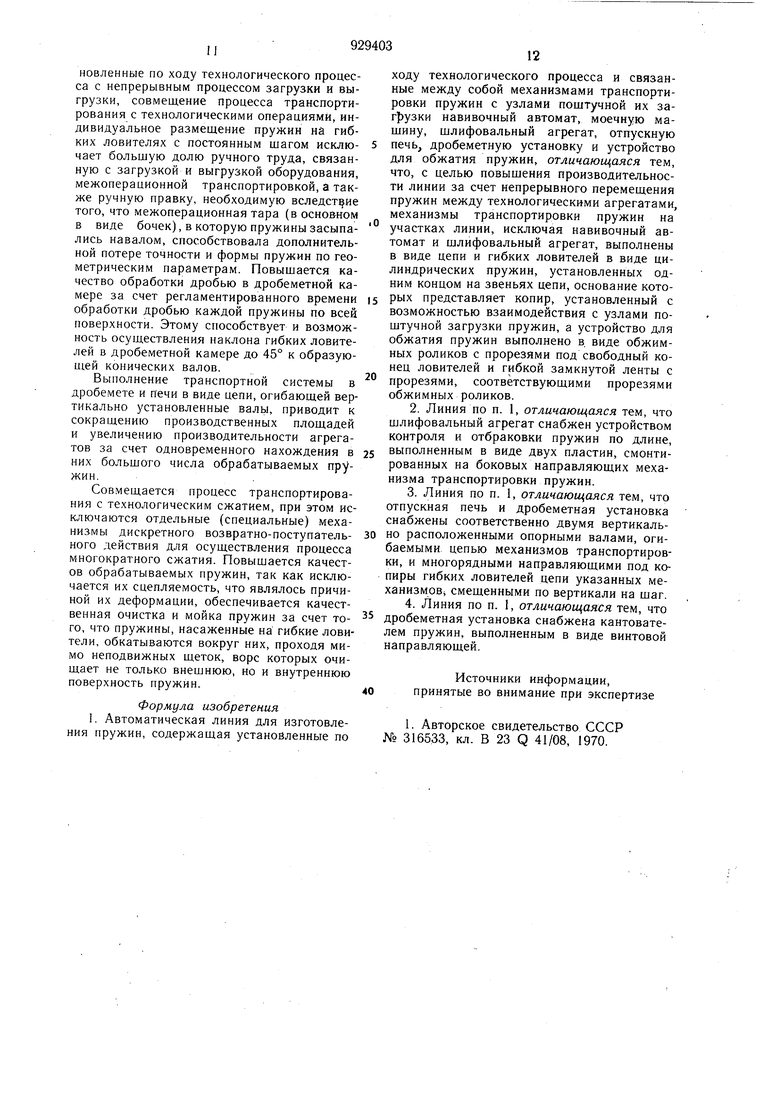

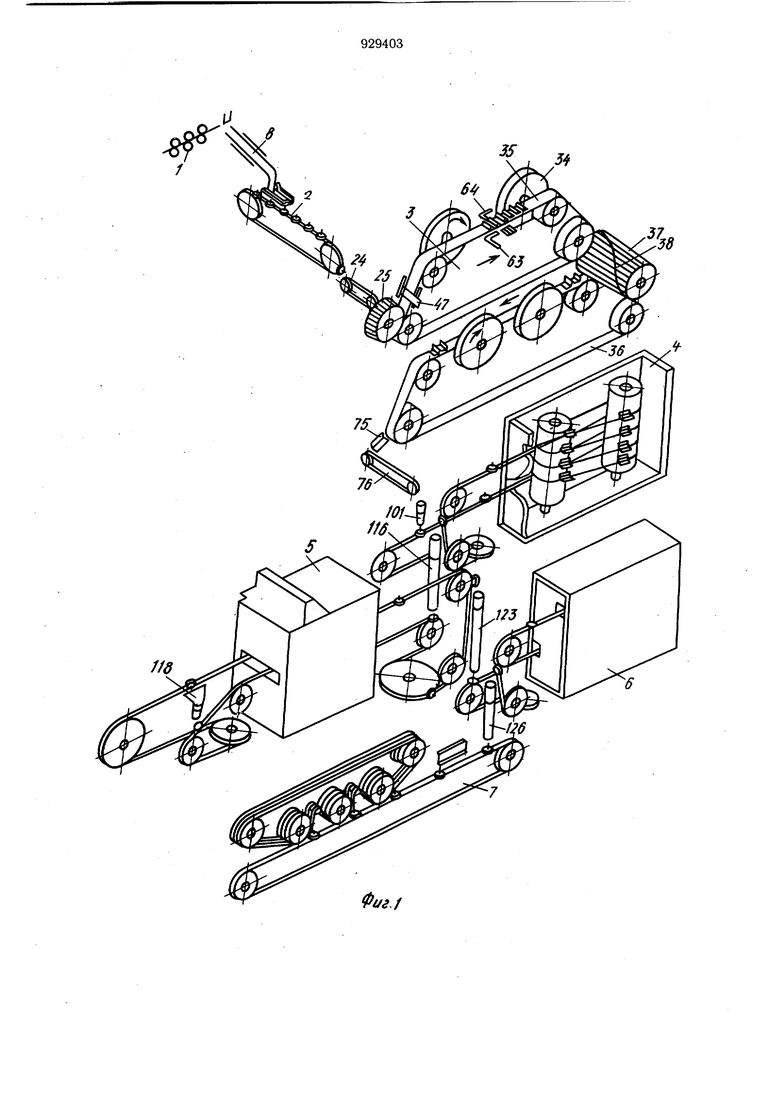

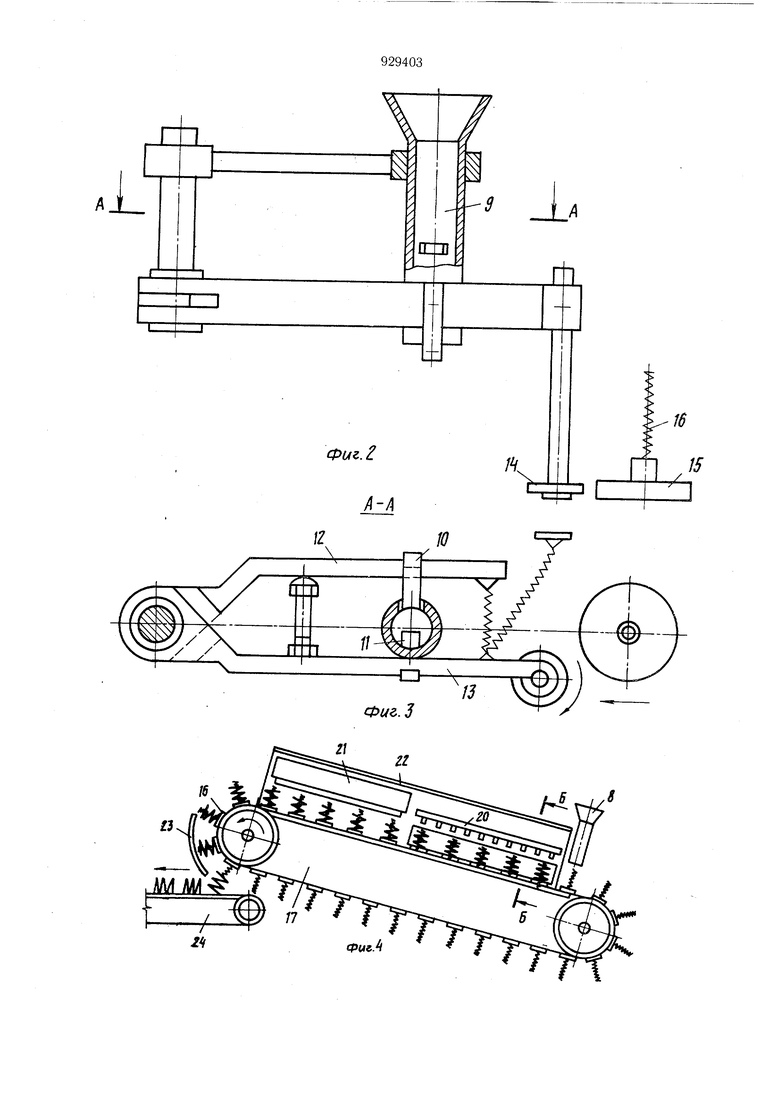

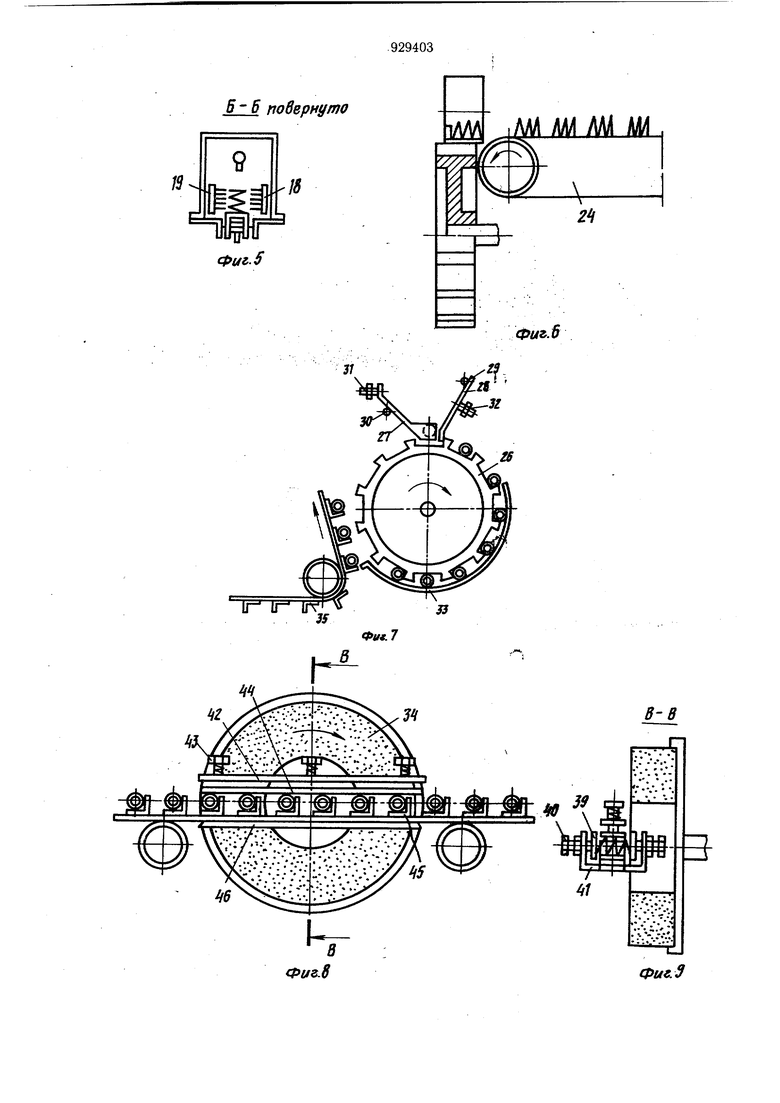

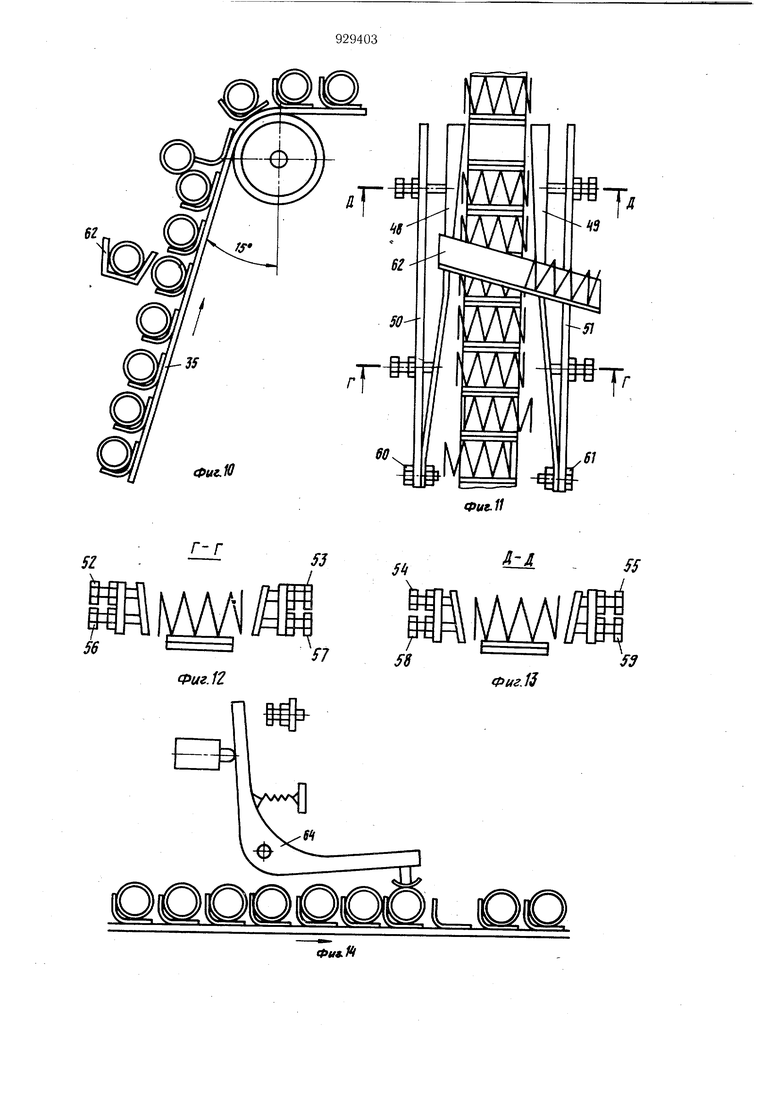

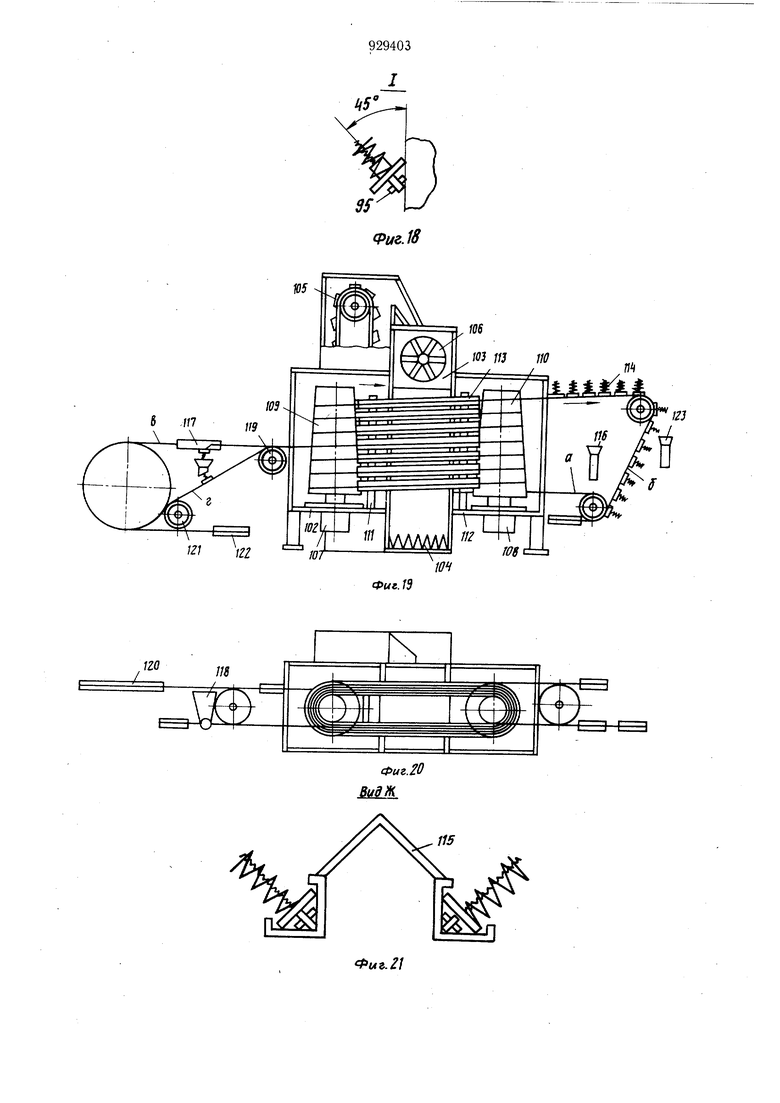

Изобретение относится к производству витых пружин сжатия, преимущественно для двигателей автомобилей, тракторов и других машин с поршневыми двигателями, где пружины работают в сочетании с клапанами, а также других витых пружин сжатия с размером 12-45мм по внутреннему диаметру и длиной 20-100 мм. Известна автоматическая линия для изготовления пружин, содержащая установленные по ходу технологического процесса и связанные между собой механизмами транспортировки пружин с узлами поштучной их загрузки навивочный автомат, моечную машину, шлифовальный агрегат, отпускную печь, дробеметную уставку и устройство для обжатия пружин 1. Агрегаты в этой л инии обслуживаются механизмами транспортировки циклического действия с поштучной подачей, что снижает производительность автоматической линии. Цель изобретения - повышение производительности линии за счет непрерывного перемещения пружин между технологическими агрегатами. Поставленная цель достигается тем, что механизмы транспортировки пружин, расположенные между навивочным автоматом и шлифовальным агрегатом, отпускной печью и дробеметной установкой и в устройстве для обжатия пружин, выполнены в виде цепи и гибких ловителей в виде цилиндрических пружин, установленных одним концом на звенья цепи. Кроме того, шлифовальный агрегат снабжен устройством контроля и отбраковки пружин по длине, выполненным в виде двух пластин, смонтированных на боковь1х направляющих механизма транспортировки пружин. Одновременно отпускная печь и дробеметная установка снабжены соответственно двумя вертикально расположенными опорными валами, огибаемыми цепью механизмов транспортировки, и многоразрядными направляющими под копиры гибких ловителей цепи указанных механизмов, смещенными по вертикали на шаг. При этом дробеметная установка снабжена кантователем пружин, выполненным в виде винтовой направляющей. На фиг. 1 изображена линия, общий вид; на фиг. 2 - загрузочное устройство автоматической линии; на фиг. 3 - разрез А-А на фиг. 2;на фиг. 4 - моечная машина с сушкой горячим воздухом; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6 - загрузочное устройство шлифовального агрегата; на фиг. 1 то же, вид сбоку; на фиг. 8 - шлифовальное устройство; на фиг. 9 - разрез В-В на фиг. 8; на фиг. 10 - устройство контроля по максимальной длине; на фиг. 11 -то же, вид сбоку; на фиг. 12 -разрез Г-Г на фиг. 11; на фиг. 13 - разрез Д-Д на фиг. 11; на фиг. 14 и 15 - устройство контроля и отбраковки пружин по минимальной длине; на фиг. 16 - отпускная печь; на фиг. 17 - разрез Е-Е на фиг. 16; на фиг. 18 - узел 1 на фиг. 16; на фиг. 19 - дробеметная установка, продольный разрез; на фиг. 20 - дробе.метная установка, вид сверху с горизонтальным разрезом камеры; на фиг. 21 - вид Ж на фиг. 19; на фиг. 22 - устройство для сжатия пружины; на фиг. 23 - сечение 3-3 на фиг. 22; на фиг. 24 - сечение И-И на фиг. 22. Предлагаемая автоматическая линия содержит навивальный автомат 1, моечную машину 2 с сушкой горячим воздухом, шлифовальный агрегат 3, отпускную печь 4, дробеметную установку 5, отпускную печь 6 и пресс для обжатия 7 (фиг. 1). Загрузочное устройство 8 (фиг. 1-3), установленное на входе в моечную машину 2 с сушкой горячим воздухом, представляет собой питатель 9, в канале которого находится рычажнокулачковый механизм отсекателя, два отсекающих звена которого 10 и 11 связаны через систему подпружиненных рычагов 12 и 13 с кулачком 14, который взаимодействует с основанием - копиром 15 гибкого ловителя 16. Моечная машина (фиг. 1„ 4, 5) с сушкой горячим воздухом содержит транспортер 17, на звеньях которого установлены с постоянным шагом гибкие ловители 16 для обраб атываемых пружин, две ндетки 18 и 19, душирующие устройство 20, колорифер 21, подающий горячий воздух на движущуюся на транспортере пружину, и защитный кожух 22. Щетки 18 и 19 соосно и неподвижно закреплены на боковых направляющих транснортера 17, на расстоянии, меньшем минимального диаметра пружин. Для предотвращения преждевременного соскальзывания пружин с гибкого ловителя по окончании мойки и сушки в месте сгибания шкива установлен щиток 23, выполненный по радиусу, образованному траекторией вершин гибких ловителей, по которому пружины скользят. Под транспортером 17 установлен про.межуточный ленточный транспортер 24, подающий пружины, ориентированные в горизонтальном направлении вдоль боковых направляюших транспортера в загрузочное устройство 25 шлифовального агрегата (фиг. 1). Загрузочное устройство 25 шлифовального агрегата содержит вращающийся барабан с гнездами для пружин 26 и две взаимно перпендикулярные отсекающие пластины 27 и 28, щарнирно закрепленные на неподвижных осях 29 и 30 над приемным гнездом барабана. Упоры 31 и 32 ограничивают угол поворота пластин. Для исключения выпадения пружин из гнезд вращающегося барабана установлен щиток 33, выполненный по радиусу, образованному траекторией движения наружного диаметра пружин (фиг. 6). Шлифовальный агрегат 3 содержит шлифовальные бабки с абразивными кругами 34 расположенными последовательно с в-нешних сторон транспортеров 35 и 36, проходящих между ними и движyнJ,иxcя параллельно торцам кругов, причем верхняя ветвь транспортеров 35 и 36 с обрабатываемыми пружинами проходит через центр кругов, обеспечивая непрерывное прямоточное транспортирование обрабатываемых пружин, совмещенное с процессом шлифования. Механизм перевода пружин с транспортера 35 на транспортер 36 представляет собой вращающийся барабан 37 со спиральной направляющей 38 (фиг. 1). С противоположной обрабатываемым торцам стороны параллельно торцам абразивных кругов 34 расположены плоские регулируемые копиры 39, подпираемые регулируемыми винтами 40, размещенными в неподвижной планке 41. Над транспортерами 35 и 36 в зонах обработки закреплены верхние прижимные планки 42 с пружинами 43, снабженные эластичной полосой 44, которая прижимает обрабатываемые пружины к ложементам 45 транспортера. Прогиб гибкой ленты транспортера с ложементами 45 в зоне обработки предотвращается с помощью плоской плиты 46 (фиг. 7). В шлифовальном агрегате предусмотрен контроль пружин по максимальной и минимальной длине. Устройство контроля и отбраковки пружин по максимальной длине 47 смонтировано на боковых направляющих транспортера на входе в шлифовальный агрегат. Устройство контроля и отбраковки пружин по максимальной длине содержит две стальные пластины 48 и 49, установленные на боковых направляющих 50 и 51 транспортера 35 с разворотом в дву;х плоскостях. Металлические пластины 48 и 49 и.вдеют проекцию в плоскости транспортера в форме трапеции с меньшим верхним основанием, равным максимально допустимой длине пружины и с большим нижним основанием. Угол наклона пластин к направляющим регулируется болтами 52, 55 установленными в верхней плоскости пластин. В плоскости, перпендикулярной плоскости транспортера, пластины также имеют проекцию в форме трапеции с большим верхним основанием, обеспечивающим свободный выход отбракованных пружин. Наклон пластин к плоскости трапортера регулируется болтами 56-59 установленными в нижней плоскости пластин. -Крепление пластин к направляющей осуществляется болтами 60 и 61. Для отвода бракованных пружин предусмотрен отводящий лоток 62. Для предотвращения попадания бракованных пружин в предыдущий свободный ложемент оптимальный угол наклона ленты транспортера к вертикали составляет 15° (фиг. 8-11). Устройство контроля и отбраковки пружин по минимальной длине установлено на выходе пружины с первого шлифовального круга и состоит из двух контрольных механизмов 63 и 64. Контрольный механизм 63, расположенный в плоскости транспортера, служит для непосредственного контроля пружин по минимальной длине, а контрольный механизм 64, расположенный в плоскости, перпендикулярной плоскости транспортера, служит для контроля наличия пружин в ложементе. Контрольный механизм 63 состоит из Ры чага 65 щарнирно закрепленного на неподвижной оси 66. На одном конце рычага закреплен щуп 67, контактирующий с измерявмой пружиной, а другой конец воздействует на микродатчик 68, передающий сигнал к пневмосистеме 69, подающей воздух под давлением к ложементу для удаления из него пружины, имеющей длину меньще минимально допускаемой. В начальном положении конец рычага со щупом выставлен на длину пружины, меньшую минимально допускаемой с помощью пружины 70, другой конец рычага контактирует с микродатчиком 68. Для ограничения хода рычага предусмотрен регулировочный винт 71. На входе в зону непосредственного контроля расположены направляющие 72 и 73, служащие для обеспечения правильного расположения пружин в ложементе, первая из которТых является базой для осуществления замера длины пружины. Для отвода отбракованной пружины предусмотрен отводящий лоток 74. Конструкция и работа контрольного механизма 64 аналогична контрольному механизму 63 (фиг. 12, 13). Для схода деталей с транспортера предусмотрен наклонный лоток 75, с которого пружины поступают на промежуточный транспортер 76, аналогичный промежуточному транспортеру 24 (фиг. 1). Отпускная печь содержит основание 77, съемный корпус 78, съемные дверцы 79, с окнами для прохода цепи, расположенные в торцовой части корпуса со стороны привода, и съемную крышку 80. Источником нагрева служит электрическая спираль 81, расположенная равномерно на высоте стенки с учетом создания заданной температуры, и экран 82. Рециркуляция воздуха осуществляется вентиляционной системой, согтоящей из приточного 83 и вытяжного 84 коробов и вентилятора (не показан). Внутри печи расположены двухопорныё цилиндрические валы 85 и 86 на подшипниках качения, подшипниковые узлы 87, 88 и 89, 90, которые вынесены из зоны высокой температуры. На неподвижно закрепленных в основании корпуса печи стойках 91 и 92 размещены направляющие 93 в виде прямоугольного уголка, расположенные с одной стороны валов горизонтально, с другой - с подъемом на щаг, что обеспечивает подъем цепи из нижнего положения на входе в верхнее положение на выходе. Механизм перемещения представляет собой замкнутую транспортную систему, тяговым органом которой является цепь 94, состоящая из чередующихся взаимно перпендикулярных звеньев 95, на которой установлены с постоянным шагом гибкие ловители. Цепь проходит по направляющим 93, огибая валы 85 и 86 и ролики 96-99. Приводной ролик 96 получает вращение от электродвигателя 100. Так как цепь состоит из чередующихся взаимно перпендикулярных звеньев, то при огибании валов, она имеет постоянно две точки контакта двумя взаимно перпендикулярными звеньями, а потому гибким ловителем, расположенным с постоянным шагом на звеньях цепи, обеспечивается наклон в камере печи под углом 45° к вертикали. Загрузка печи осуществляется с помощью загрузочного устройства 101, аналогичного загрузочному устройству 8 (фиг. 14-16) Дробеметная установка состоит из основания 102, дробеметной камеры 103, шиекового транспортера 104, элеватора 105 для сбора и подачи дроби в загрузочный бункер дробеметного устройства 106. В подшипниковых узлах 107 и 108,основания дробемета вне зоны факела установлены два консольных конических вала 109 и 110. В основании дробемета вне зоны факела размещены также неподвижные стойки 111 и 112, на которых неподвижно закреплены направляющие ИЗ, выполненные в виде прямоугольного уголка, расположенные с одной стороны валов горизонтально, с другой - с подъемом на шаг. Транспортная система дробеметной установки представляет собой замкнутую бесконечную составную цепь Ы4, состо5нцую из чередующихся взаимно перпендикулярных

звеньев, на которой с постоянным шагом установлены гибкие ловители.

Так как цепь выполнена из взаимно перпендикулярных звеньев, то при огибании валов она также, как и в отпускной цепи имеет постоянно две точки контакта двумя взаимно перпендикулярными звеньями, а потому гибким ловителям, расположенным с постоянным шагом на звеньях цепи, обеспечивается наклон в дробеметной камере под углом 45° к образующей конического вала. Выполнение валов коническими обеспечивает ступенчатое расположение ветвей цепи. Направляющие предохраняются от дроби защитным кожухом 115. Вне дробеметной камеры расположены в нижней части участок загрузки цепи а с загрузочным устройством

116,аналогичным загрузочному устройству 8, в верхней части - участок выгрузки б, участок в, на котором производится поворот пружин на 180° и участок г возврата пружин в дробеметную установку.

Для обработки пружин с обеих торцов в середине дробеметной камеры по высоте валов предусмотрен выход цепи. На Жыходе цепи установлена винтовая направляющая

117,обеспечивающая сбрасывание обработанных пружин на участке в транспортера

в загрузочное устройство 118, аналогичное загрузочному устройству 8. С помощью роликов 119-122 на участке г цепь возвращается в дробеметную камеру на уровне выхода (фиг. 17-19). Между дробеметной устаНОНКОЙ 5 и устройством для обжатия 7-установлена отпускная печь 6 с загрузочным устройством 123, работа которой аналогична- отпускной печи 4 (фиг. 1).

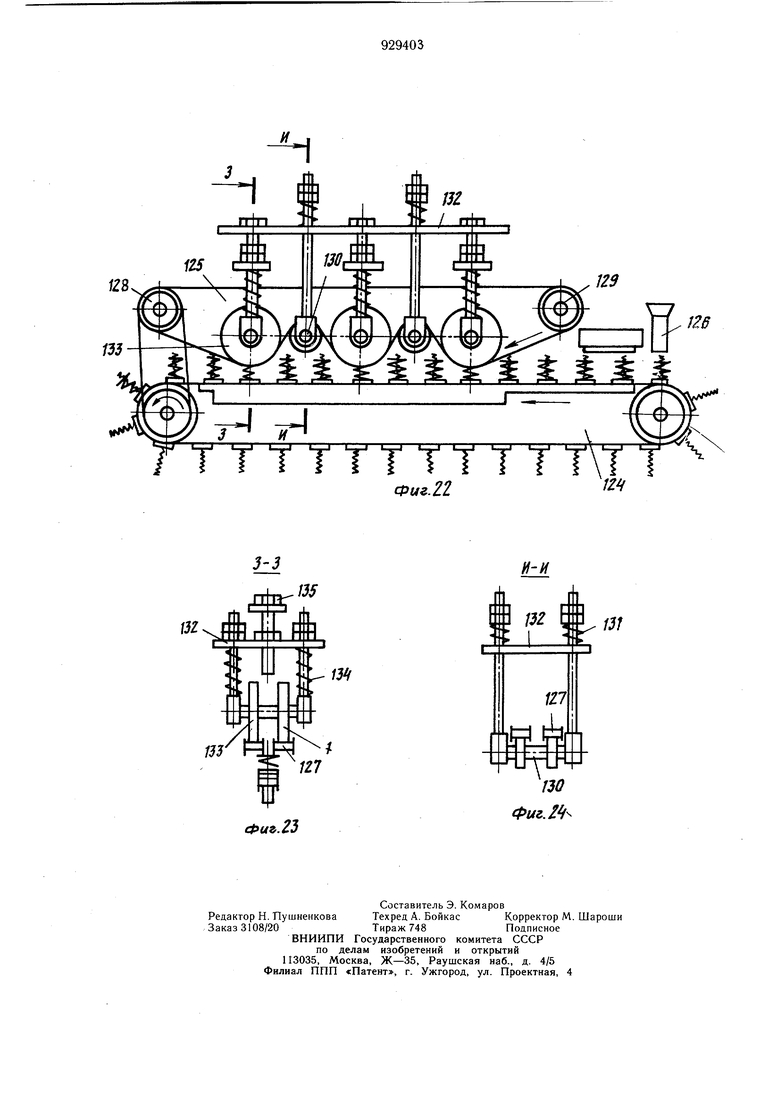

Устройство для сжатия 7 содержит два замкнутых гибких транспортера 124 и 125, расположенных друг над другом, с движением обращенных друг к другу ветвей транспортера в одну сторону с одинаковой скоростью, обеспечивающим захват и продвижение пружин и загрузочного устройства .126, аналогичного загрузочному устройству.8.

Нижний транспортер 124 представляет собой замкнутую гибкую цепь, на звеньях которой с постоянным шагом установлены гибкие ловители.

Верхний транспортер 125 состоит из гибкой замкнутой ленты 127, выполненной с прорезью для захода гибкого ловителя в момент сжатия, натянутой между щкивами 128 и 129 и поддерживаемой рядом опорных роликов 130, обеспечивающих заданный прогиб ленты транспортера в момент сжатия. Ролики 130 подпружинены пружинами 131, размещенными над неподвижной планкой 132. Между опорными роликами 130 установлены обжимные ролики 133 с прорезями, соответствующими прорезям гибкой замкнутой ленты 127, подпружиненные пружинами 134, подпираемые регулируемыми винтами 135, размещенными в неподвижной планке 132 (фиг. 20-22). Верхний транспортер с обжимными 133 и опорными 130 роликами представляет копир с регламентированным усилием сжатия.

Автоматическая линия работает следующим образом.

Пружины с навивального автомата 1 (фиг. 1) поступают в канал питателя 9 загрузочного устройства 8. При перемещении гибкого ловителя транспортера под каналом питателя последующий гибкий ловитель своим основанием-копиром 15 взаимодействует с кулачком 14 рычажнр-кулачковога механизма отсекателя, два отсекающих звена которого 10 и 11 через систему подпружиненных рычагов 12 и 13, совершая возвратно-поступательное движение, отделяют одну пружину от общего потока пружин, находящихся в канале питателя 9 (фиг. 2, 3). При выходе из канала питателя пружина насаживается на гибкий ловитель движущейся ленты транспортера моечной машины 2 с сушкой горячим воздухом.

Перемещаясь между неподвижными щетками 18 и 19 и душирующим устройством 20 пружины подвергаются механической мoйкe а проходя через направленную струю го-рячего воздуха колорифером 21 -сушке. Пройдя щиток 23, они под действием силы тяжести соскальзывают с гибкого ловителя, который благодаря своей гибкости, плавно осуществляет разворот пружин из вертикального положения в горизонтальное, укладывает их на промежуточный транспортер 24 ориентированными в горизонтальном направлении вдоль его направляющих (фиг. 4,5):

С промежуточного транспортера пружины попадают в отсекательный механизм узла загрузки 25 шлифовального агрегата 3 (фиг. I).

Обкатываясь между пластинами 27 и 28 отсекательного механизма, пружины западают в гнезде вращающегося барабана 26. Пройдя щиток 33, пружины под действием силы тяжести западают в ложементы прямоугольной формы транспортера 35 (фиг. 6) и, непрерывно перемещаясь по нему, проходят межд;у металлическими пластинами 48 и 49 устройства контроля и отбраковки пружин по максимальной длине 47. При прохождении пружины, размеры которой меньше максимально допустимой длины, она проходит не задевая пластин в шлифовальный агрегат. При прохождении пружины, размеры которой больше максимально допустимой длины, она входит в контакт с металлическими пластинами 48 и 49.

За счет того, что торцы пружин не обработаны, при контакте пружины с плоскостью пластин, в местах выступов торцовой поверхности пружин возникают силы трения, а благодаря тому, что лента транспортера продолжает перемещаться, пружина получает

вращательное движение вокруг точек контакта.

А так как пластины развернуты относительно плоскости транспортера, то вращаясь она свободно выходит в отводящий лоток 62 (фиг. 11).

Пройдя устройство контроля и отбраковки- пружин по максимальной длине, годные пружины непрерывно движутся по прямой вдоль торца первого шлифовального круга, после выхода с которого пружины попадают в устройство контроля и отбраковки пружин по минимальной длине 63 (фиг. 1). Пружина, пройдя через направляющие 72 и 73 и попав в зону непосредственного контроля, контактирует со щупом. Если длина измеряемой пружины больще минимально допускаемой длины, то она давит на щуп 67, и пружина 70 растягивается, отводя другой конец рычага 65 от микродатчика 68, отключая пневмосистему, а пружина проходит к следующему шлифовальному кругу. Если длина пружины меньше минимально допустимой, to щуп 67 контактирует с измеряемой пружиной, сжимая пружину 70, при этом другое плечо рычага воздействует на микродатчик 68, который подает сигнал пневмосистеме 69, которая сбрасывает струей воздуха пружину с ложемента в отводящий лоток 74 на следующей позиции. При проходе через зону контроля ложемента без пружины контрольный механизм 64, работа которого аналогична контрольному механизму 63, подает сигнал для отключения - пневмосистемы 69 (фиг. 12, 13).

Выходящая из транспортера 35 пружина через механизм перевода пружин, обкатываясь по спиральной направляющей 38 вращающегося барабана 37, поступает на транспортер 36 для обработки другого торца. С транспортера 36 через промежуточный лоток 75 пружины поступают на промежуточный транспортер 76, ориентированные в горизонтальном положении вдоль его направляющих. С промежуточного транспортера через загрузочное устройство 101 пружины насаживаются на гибкие ловители замкнутой транспортной цепи и попадают в нижнюю часть отпускной печи 4 (фиг. 1). Проходя по направляющим 93 и огибая валы 85 и 86, пружины перемещаются в верхнюю часть печи, подвергаясь термической обработке в течение заданного времени. После выхода из печи, огибая приводной ролик 96, пружины свободно сходят с гибких ловителей и попадают в загрузочное устройство 116 дробеметной установки (фиг. 14).

Пройдя участок а загрузки пружины попадают в нижнюю часть дробеметной- камеры 103, и, проходя по направляющим 113 и огибая валы 109 и ПО, доходят до середины валов, при этом обработке дробью подвергается верхний торец пружин и часть боковой поверхности, обращенной к факелу. При достижении середины валов пружины выходят из дробеметной камеры и попадают на участок в поворота пружин на 180°. Проходя винтовую направляющую 117, пружины наклоняются до положения, при котором под действием силы тяжести свободно сходят с гибких ловителей в загрузочное устройство 118, через которое попадают на гибкие ловители участка г транспортера другим торцом. Пройдя участок г пружины снова входят в дробеметную камеру. Проходя по направляющим и огибая валы, доходят до верхней части дробеметной камеры, при этом обработке дробью подвергается другой торец пружины и часть боковой поверхности, обращенной к факелу.

Таким образом, находясь в дробеметной камере, вся поверхность пружины подвергается обработке дробью в течение заданного времени. Затем пружины выходят из дробеметной камеры и, проходя участок б выгрузки, свободно сходят с гибких ловителей и попадают в загрузочное устройство 123, из которого попадают на замкнутый транспортер второй отпускной печи 6 (фиг. 1, 17). Перемещаясь в камере печи, пружины подвергаются необходимой термической обработке, а выходя из нее, через загрузочное устройство 126, насаживаются на гибкие ловители нижнего транспортера устройства 7 для обжатия (фиг. 1). Пружины, насаженные на гибкие ловители нижнего транспортера 124 устройства для обжатия, перемещаясь, захватываются нижней ветвью транспортера 125 и последовательно подаются под обжимные ролики 133, проходя которые подвергаются трехкратному сжатию с заданным усилием.

Предлагаемая автоматическая линия обеспечивает по сравнению с существующими линиями по обработке пружин поштучный и непрерывный характер перемещения пружин через все агрегаты по ходу технологического процесса. Циклическое (дискретное) движение сохраняется только в навивалыгом автомате, т.е. на первой операции, в дальнейщем весь процесс транспортирования и обработки происходит непрерывно с помощью гибких транспортеров.

Выполнение механизма транспортировки на участках линии, исключая навивочный автомат и агрегат щлифования, в виде цепи, на звеньях которой установлены гибкие ловители, позволяет просты.м способом осуществлять автоматизацию приема (выдачи) пружин от операции к операции, унифицировать конструкции транспортеров моечной машины, отпускной печи, дробеметной установки, устройства для технологического сжатия, что позволяет повысить производительность агрегатов и линии в целом, обеспечивает надежность .механизмов, исключает необходимость сложной системы управления, те.м самым ведет к упрощению конструкции. Непрерывный характер перемещения пружин через все агрегаты, установленные по ходу технологического процесса с непрерывным процессом загрузки и выгрузки, совмещение процесса транспортирования с технологическими операциями, индивидуальное размещение пружин на гибких ловителях с постоянным щагом исключает больщую долю ручного труда, связанную с загрузкой и выгрузкой оборудования, межоперационной транспортировкой, а также ручную правку, необходимую вследствие того, что межоперационная тара (в основном в виде бочек), в которую пружины засыпались навалом, способствовала дополнительной потере точности и формы пружин по геометрическим параметрам. Повышается качество обработки дробью в дробеметной камере за счет регламентированного времени обработки дробью каждой пружины по всей поверхности. Этому способствует и возможность осуществления наклона гибких ловителей в дробеметной камере до 45° к образующей конических валов.

Выполнение транспортной системы в дробемете и печи в виде цепи, огибающей вертикально установленные валы, приводит к сокращению производственных площадей и увеличению производительности агрегатов за счет одновременного нахождения в них большого числа обрабатываемых пружин.

Совмещается процесс транспортирования с технологическим сжатием, при этом исключаются отдельные (специальные) механизмы дискретного возвратно-поступательного действия для осуществления процесса многократного сжатия. Повышается качестов обрабатываемых пружин, так как исключается их сцепляемость, что являлось причиной их деформации, обеспечивается качественная очистка и мойка пружин за счет того, что пружины, насаженные на гибкие ловители, обкатываются вокруг них, проходя мимо неподвижных щеток, ворс которых очищает не только внешнюю, но и внутреннюю поверхность пружин.

Формула изобретения 1. Автоматическая линия для изготовления пружин, содержащая установленные по

ходу технологического процесса и связанные между собой механизмами транспортировки пружин с узлами поштучной их заг|)узки навивочный автомат, моечную мащину, шлифовальный агрегат, отпускную

печь, дробеметную установку и устройство для обжатия пружин, отличающаяся тем, что, с целью повышения производительности линии за счет непрерывного перемещения пружин между технологическими агрегатами, механизмы транспортировки пружин на

участках линии, исключая навивочный автомат и шлифовальный агрегат, выполнены в виде цепи и гибких ловителей в виде цилиндрических пружин, установленных одним концом на звеньях цепи, основание которых представляет копир, установленный с возможностью взаимодействия с узлами поштучной загрузки пружин, а устройство для обжатия пружин выполнено в. виде обжимных роликов с прорезями под свободный конец ловителей и гибкой замкнутой ленты с прорезями, соответствующими прорезями обжимных роликов.

выполненным в виде двух пластин, смонтированных на боковых направляющих механизма транспортировки пружин.

Источники информации, 0принятые во внимание при экспертизе

Фаг./

L

Фиг. 2

16

I

15

я

Фиг.З

5-6 гювернуто

Фиг.-5

31

Фиг.8

Фие.З тт 5е яS8 Фиг. 12 II Фиг. IS 1 ///У/ Ж s {ЛЛV V / AЛЛЛЛЛЛAЛЛAЛЛЛЛЛЛ si /уууу лл/уу л/ууууу Sl %;Ж Фиг. 16 фиг. 17 | 79 98 t / I AAЛ m 21

Риг. 18

Фие. Г5 122

Фиг.20 ВиЗЛ

3-3

н-и

132

Ш

Авторы

Даты

1982-05-23—Публикация

1980-09-04—Подача