1

1329899

Изобретение относится к непрерывной разливке металлов и сплавов.

Целью изобретения является экономия легирующих материалов, увеличение срока службы ролика и улучшение качества слитка за счет стабилизации межроликового расстояния.

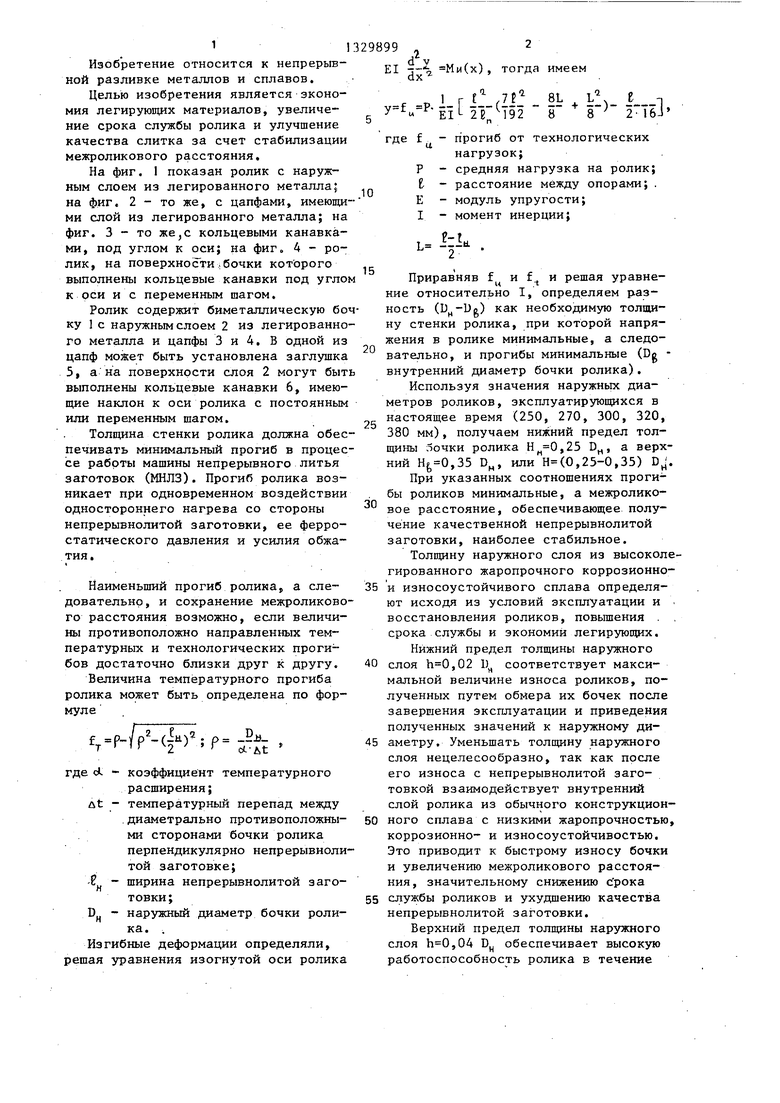

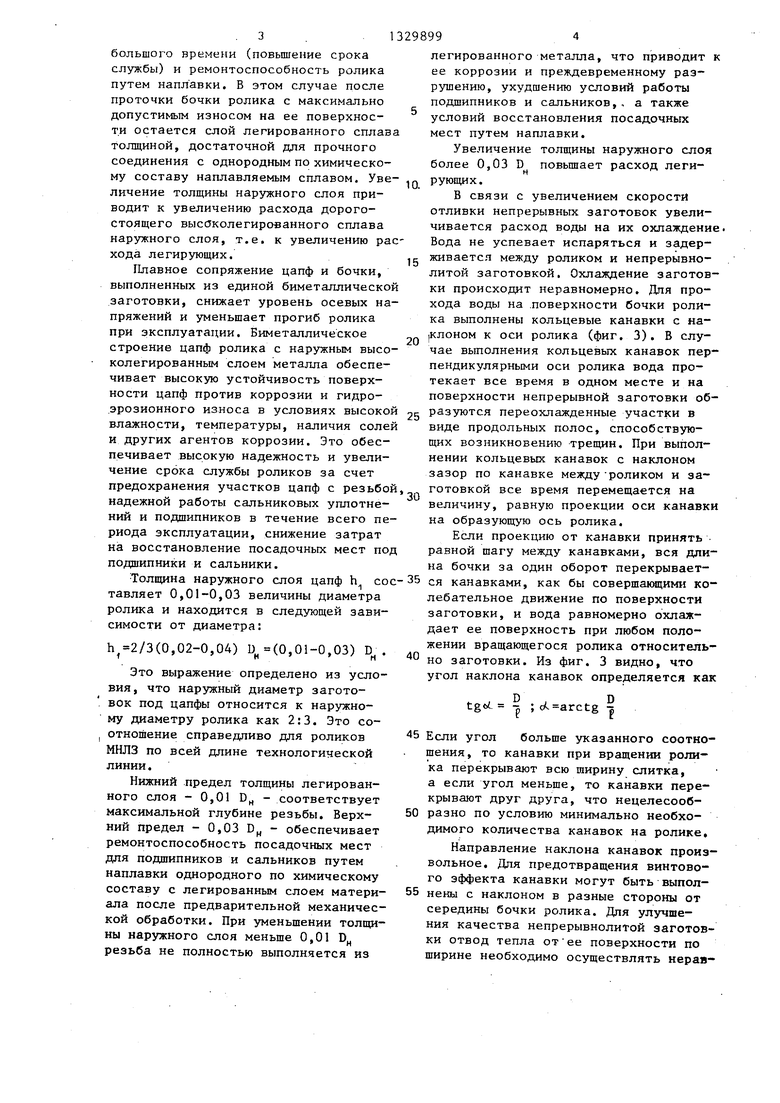

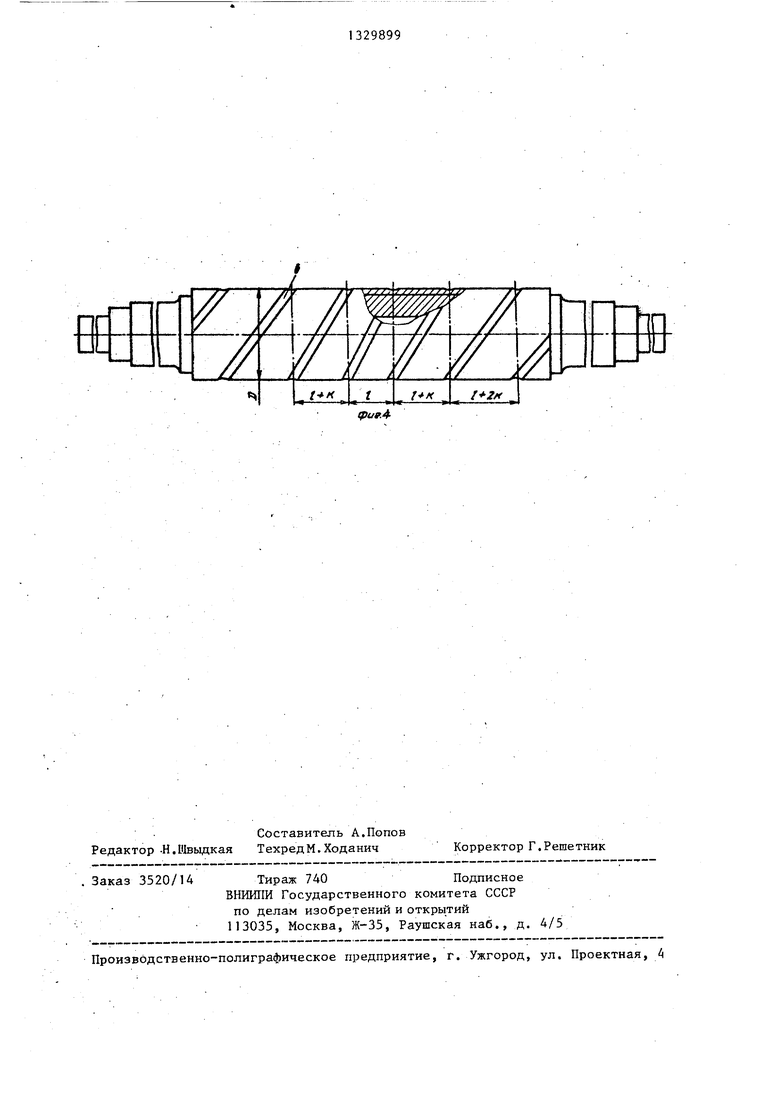

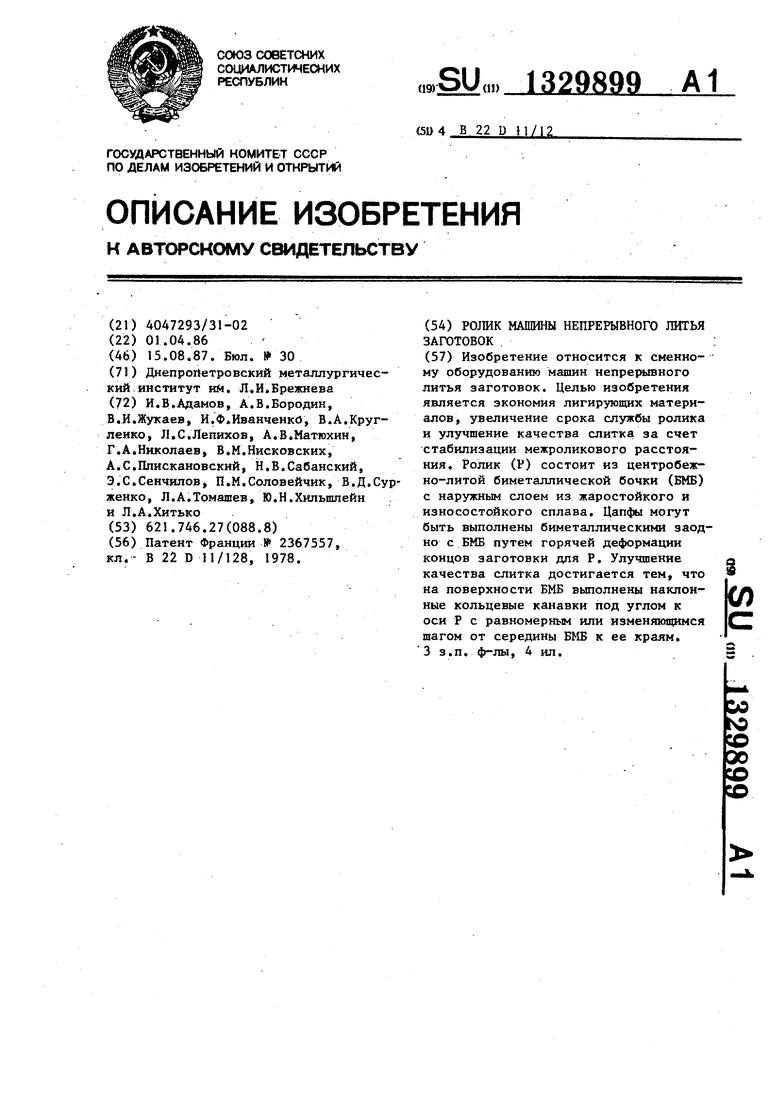

На фиг. 1 показан ролик с наружным слоем из легированного металла; на фиг. 2 - то же, с цапфами, имеющими слой из легированного металла; на фиг. 3 - то же,с кольцевыми канавками, под углом к оси; на фиг. 4 - ролик, на поверхности.бочки которого выполнены кольцевые канавки под угло к оси и с переменным шагом.

Ролик содержит биметаллическую боку 1 с наружным слоем 2 из легированного металла и цапфы 3 и 4. В одной из цапф может быть установлена заглушка 5, а на поверхности слоя 2 могут быт выполнены кольцевые канавки 6, имеющие наклон к оси ролика с постоянньм или переменным шагом.

Толщина стенки ролика должна обеспечивать минимальный прогиб в процессе работы машины непрерывного литья заготовок (МНЛЗ). Прогиб ролика возникает при одновременном воздействии одностороннего нагрева со стороны непрерывнолитой заготовки, ее ферро- статического давления и усилия обжатия.

Наименьший прогиб ролика, а следовательно , и сохранение межроликового расстояния возможно, если величины противоположно направленных температурных и технологических прогибов достаточно близки друг к другу.

Величина температурного прогиба ролика может быть определена по формуле

f р-/р -ф

;а-) . р oi-/st

at -е,. де ct - коэффициент температурного расширения;

температурный перепад между .диаметрально противоположными сторонами бочки ролика перпендикулярно непрерывнолитой заготовке;

ширина непрерывнолитой заготовки;

наружный диаметр бочки ролика. . Изгибные деформации определяли,

ешая уравнения изогнутой оси ролика

99

EI

(X), тогда имеем

т, Г f ЛЕ 8L L t -j y-fu P-EiL 2ГЧ92 Г Г 2 T6J

П

где f - прогиб от технологических

нагрузок;

Р - средняя нагрузка на ролик; t - расстояние между опорами; . Е - модуль упругости; I - момент инерции;

,. llla .

0

5

0

5

0

5

0

5

и решая уравнеПриравняв f и f ние относительно I, определяем разность () как необходимую толщину стенки ролика, при которой напряжения в ролике минимальные, а следовательно, и прогибы минимальные (Dg - внутренний диаметр бочки ролика).

Используя значения наружных диаметров роликов, эксплуатируюш 1хся в настоящее время (250, 270, 300, 320, 380 мм), получаем нижний предел толщины 5очки ролика ,25 D, а верхний ,35 D, или Н(0,25-0,35) D,

При указанных соотношениях прогибы роликов минимальные, а межроликовое расстояние, обеспечивающее получение качественной непрерывнолитой заготовки, наиболее стабильное.

наружного слоя из высоколегированного жаропрочного коррозионно- и износоустойчивого сплава определяют исходя из условий эксплуатации и . восстановления роликов, повьш1ения . , срока службы и экономии легирующих.

Нижний предел толщины наружного слоя ,02 l)j соответствует максимальной величине износа роликов, полученных путем обмера их бочек после завершения эксплуатации и приведения полученных значений к наружному диаметру. Уменьшать толщину наружного слоя нецелесообразно, так как после его износа с непрерывнолитой заготовкой взаимодействует внутренний слой ролика из обычного конструкционного сплава с низкими жаропрочностью, коррозионно- и износоустойчивостью. Это приводит к быстрому износу бочки и увеличению межроликового расстояния , значительному снижению с рока службы роликов и ухудшению качества непрерывнолитой заготовки.

Верхний предел толщины наружного слоя ,04 D обеспечивает высокую работоспособность ролика в течение

большого времени (повьшение срока службы) и ремонтоспособность ролика путем наплавки. В этом случае после проточки бочки ролика с максимально допустимьм износом на ее поверхности остается слой легированного сплава толщиной, достаточной для прочного соединения с однородным по химическому составу наплавляемым сплавом. Уве-

личение толщины наружного слоя приводит к увеличению расхода дорогостоящего высоколегированного сплава наружного слоя, т.е. к увеличению расхода легирующих.

Плавное сопряжение цапф и бочки, выполненных из единой биметаллической заготовки, снижает уровень осевых напряжений и уменьшает прогиб ролика при эксплуатации. Биметаллическое строение цапф ролика с наружным высоколегированным слоем металла обеспечивает высокую устойчивость поверхности цапф против коррозии и гидро- .эрозионного износа в условиях высокой влажности, температуры, наличия солей и других агентов коррозии. Это обеспечивает высокую надежность и увеличение срока службы роликов за счет предохранения участков цапф с резьбой надежной работы сальниковых уплотнений и подшипников в течение всего периода эксплуатации, снижение затрат на восстановление посадочных мест под подшипники и сальники.

Толщина наружного слоя цапф h сое-35 ся канавками, как бы совершающими котавляет 0,01-0,03 величины диаметра ролика и находится в следующей зависимости от диаметра:

(0,02-0,04) D (0,01-0,03) D .

Это выражение определено из условия, что наружный диаметр заготовок под цапфы относится к наружному диаметру ролика как 2:3. Это соотношение справедливо для роликов МНЛЗ по всей длине технологической линии.

Нижний предел толщины легированного слоя - 0,01 D - соответствует максимальной глубине резьбы. Верхний предел - 0,03 В„ - обеспечивает ремонтоспособность посадочных мест для подшипников и сальников путем наплавки однородного по химическому составу с легированным слоем материала после предварительной механической обработки. При уменьшении толщины наружного слоя меньше 0,01 D резьба не полностью выполняется из

40

лебательное движение по поверхности заготовки, и вода равномерно охлаждает ее поверхность при любом положении вращающегося ролика относительно заготовки. Из фиг. 3 видно, что угол наклона канавок определяется как

tg« - ; c/.arctg 1

45 Если угол больше указанного соотношения, то канавки при вращении ролика перекрывают всю ширину слитка, а если угол меньше, то канавки перекрывают друг друга, что нецелесооб50 разно по условию минимально необходимого количества канавок на ролике.

Направление наклона канавок произвольное. Для предотвращения винтового эффекта канавки могут быть выпол55 нены с наклоном в разные стороны от середины бочки ролика. Для улучшения качества непрерывнолитой заготовки отвод тепла от ее поверхности по ширине необходимо осуществлять нерава

13298994

легированного металла, что приводит к ее коррозии и преждевременному разрушению, ухудшению условий работы подшипников и сальников,, а также условий восстановления посадочных мест путем наплавки.

Увеличение толщины наружного слоя

более 0,03 D повьштает расход леги0

с

25

30

В связи с увеличением скорости отливки непрерывных заготовок увеличивается расход воды на их охлаждение. Вода не успевает испаряться и задерживается между роликом и непрерывно- литой заготовкой. Охлаждение заготовки происходит неравномерно. Для прохода воды на .поверхности бочки ролика выполнены кольцевые канавки с на- |Клоном к оси ролика (фиг. 3). В случае выполнения кольцевых канавок перпендикулярными оси ролика вода протекает все время в одном месте и на поверхности непрерывной заготовки образуются переохлажденные участки в виде продольных полос, способствующих возникновению трещин. При выполнении кольцевых канавок с наклоном зазор по канавке между-роликом и заготовкой все время перемещается на величину, равную проекции оси канавки на образующую ось ролика.

Если проекцию от канавки принять равной шагу между канавками, вся длина бочки за один оборот перекрывает40

лебательное движение по поверхности заготовки, и вода равномерно охлаждает ее поверхность при любом положении вращающегося ролика относительно заготовки. Из фиг. 3 видно, что угол наклона канавок определяется как

tg« - ; c/.arctg 1

45 Если угол больше указанного соотношения, то канавки при вращении ролика перекрывают всю ширину слитка, а если угол меньше, то канавки перекрывают друг друга, что нецелесооб50 разно по условию минимально необходимого количества канавок на ролике.

Направление наклона канавок произвольное. Для предотвращения винтового эффекта канавки могут быть выпол55 нены с наклоном в разные стороны от середины бочки ролика. Для улучшения качества непрерывнолитой заготовки отвод тепла от ее поверхности по ширине необходимо осуществлять нерав51

номерно: больше от средней части за готовки в тепловом центре и меньше к краям. Температурный перепад от середины к краям заготовки равен

, -t

op

-Кр

где tpp - температура середины заготовки;

- температура .по краям заготовки,

С известным приближением температурный перепад можно выразить не параболой, а в виде ломаной линии, взяв за точки ее искривления пересечение осей каиавок с образующей ролика. Для неравномерного охлаждения заготовки шаг канавок должен получать приращение от середины ролика к его краям. Приращение к шагу ролика можно определить следующим образом.

Длина бочки ролика равна

(+k+)(E+2k) + ... + (f+ | k) .или L n2-t-2k(l + ...+ |),

где L - длина бочки ролика;

Р - шаг канавок;

k - приращение шага канавок;

п - количество канавок на бочке. Тогда

Е

L-2k(l+... |)

где L и п - величины, определяемые

конструкцией МНЛЗ, размерами ролика и могут быть определены в каждом конкретном случае.

Величину k определяли в прямой зависимости от температурного приращения на один шаг ролика в долях или процентах

k fii % n

f 100

Пример. Предлагаемые ролики изготавливали из биметаллических заготовок, получаемых путем центробежного литья с последовательной заливкой легированной и углеродистой (низколегированной) сталей или чугуна. При этом достигали прочного соединения сплавов биметаллической пары.

Заготовки из термодеформируемого биметалла используются для изготовления роликов, показанных на фиг. 2, а ИЗ недеформируемого - на фиг. 1.

298996

Ролики согласно фиг. 1 изготавливали в следующей последовательности. Биметаллическую центробежную заготовку обрабатывали точением по наружной поверхности и выполняли посадочные поверхности под кованые цапфы. Сборку цапф с биметаллической бочкой производили тепловой прессовой посадкой с последующей обваркой по периметру.

JO их соединения. Собранные таким образом ролики обрабатывали окончательным чистовым точением и фрезерованием кольцевых наклонных канавок согласно фиг. 1, 3 и 4.

J5 Ролик согласно фиг. 2 изготавливали из единой биметаллической заготовки. Биметаллические цапфы получали путем горячей деформации заготовки и обкаткой. Окончательную чистовую ме2Q ханическую обработку осуществляли точением и фрезерованием наклонных кольцевых канавок.

Формула изобретения

5

1. Ролик машины непрерывного литья

заготовок, содержащий полую бочку из нелегированного или низколегированного металла с оболочкой из износостой- Q кого и жаропрочного сплава и цапфы, отличающийся тем, что, с целью экономии легирующих материалов, увеличения срока службы ролика и улучшение качества слитка за счет стабилизации межроликового расстояния, тол5

0

5

0

5

щина стенки биметаллической бочки составляет 0,25-0,35 величины наружного диаметра ролика, а толщина наружного легированного слоя равна 0,02-0,04 величины наружного диаметра ролика.

2.Ролик по п, 1, о т л и ч а ю- щ и и с я тем, что опорные цапфы выполнены биметаллическими, при этом толщина легированного слоя на цапфах составляет 0,01-0,03 величины наружного диаметра ролика.

3.Ролик по п. 1, отлич. а- ю щ и и с я тем, что на поверхности бочки выполнены кольцевые канавки с наклоном к оси ролика, определяемьм выражением

D d arctg I ,

где угол наклона канавок к оси

ролика; D - наружный диаметр .

4.Ролик по пп. 1 и 3, о т л и- чаю. щийся тем, что шаг между

7 13298998

канавками равномерно увеличивается где L - длина бочки ролика} от середины бочки ролика к ее краям

Р - шаг канавок; k - приращение шага; п - количество канавок ролика.

и определяется выражением

L-2k(l+,..+ S) р

п

длина бочки ролика}

шаг канавок; приращение шага; количество канавок на бочке ролика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ролик машины непрерывного литья | 1985 |

|

SU1276432A1 |

| Ролик машины непрерывного литья заготовок | 1986 |

|

SU1407663A1 |

| Ролик машины непрерывного литья | 1989 |

|

SU1678510A1 |

| Способ изготовления биметаллического ролика машины непрерывного литья заготовок | 1990 |

|

SU1791074A1 |

| Ролик машины непрерывного литья заготовок | 1989 |

|

SU1678511A1 |

| Ролик машины непрерывного литья заготовок | 1988 |

|

SU1588492A1 |

| Ролик зоны вторичного охлаждения установки непрерывной разливки металлов | 1981 |

|

SU971564A1 |

| Ролик для направления и поддержанияСлиТКА | 1979 |

|

SU850283A1 |

| Печной ролик | 1985 |

|

SU1310603A1 |

| Рлик,например,для установки непре-рывной разливки стали | 1974 |

|

SU508290A1 |

Изобретение относится к сменному оборудованию машин непрерывного литья заготовок. Целью изобретения является экономия лигирующих материалов, увеличение срока службы ролика и улучшение качества слитка за счет стабилизации межроликового расстояния. Ролик (Р) состоит из центробеж- но-литой биметаллической бочки (БМВ) с наружным слоем из жаростойкого и износостойкого сплава. Цапфы могут быть выполнены биметаллическими заодно с БМВ путем горячей деформации концов заготовки для Р. Улучшение качества слитка достигается тем, что на поверхности БМВ выполнены наклонные кольцевые канавки под углом к оси Р с равномерным или изменяюощмся шагом от середины БМБ к ее краям. 3 3.п. ф-лы, 4 ил. (Л

.2

/Л

АЛ

/ //

Составитель А.Попов Редактор .Н,111вьщкая ТехредМ.Ходанич

Заказ 3520/14

Тираж 740Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Г.Решетник

| СПОСОБ ПЛОСКОГО ШЛИФОВАНИЯ | 2008 |

|

RU2367557C1 |

Авторы

Даты

1987-08-15—Публикация

1986-04-01—Подача