Изобретение относится к обработке металлов давлением и может быть использовано для получения ступенчатых валов поперечно-клиновой прокаткой.

Известен способ изготовления профилированных ступенчатых валов, включающий деформацию заготовки поперечно-клиновой прокаткой с одновременным приложением

осевого усилия к торцам заготовки.

Способ позволяет уменьшить скручивание заготовки в процессе прокатки.

Недостаток данного способа заключается в снижении точности формы деталей в продольном направлении.

Наиболее близким к предлагаемому является способ изготовления ступенчатых валов поперечно-клиновой прокаткой, при котором заготовку нагревают до температуры горячей деформации, задают в очаг деформации и прокатывают с приложением осевого усилия растяжения.

Способ позволяет исключить скручивание волокнистой микроструктуры металла изделий.

Недостатком известного способа является невысокая точность формы продольного сечения, проявляющаяся в виде

изогнутости оси вследствии наличия релаксации остаточных напряжений в изделии после прокатки.

Целью изобретения является повышение качества получаемых изделий путем повышения точности формы их продольного сечения

Поставленная цель достигается тем, что по способу изготовления ступенчатых валов, включающему подачу заготовки в очаг деформации, поперечную прокатку с приложением усилия растяжения к одному из торцов заготовки, растягивающую нагрузку прикладывают со смещением относительно оси вращения заготовки.

Кроме того, в процессе прокатки величину усилия растяжения изменяют, а также изменяют величину смещения усилия растяжения.

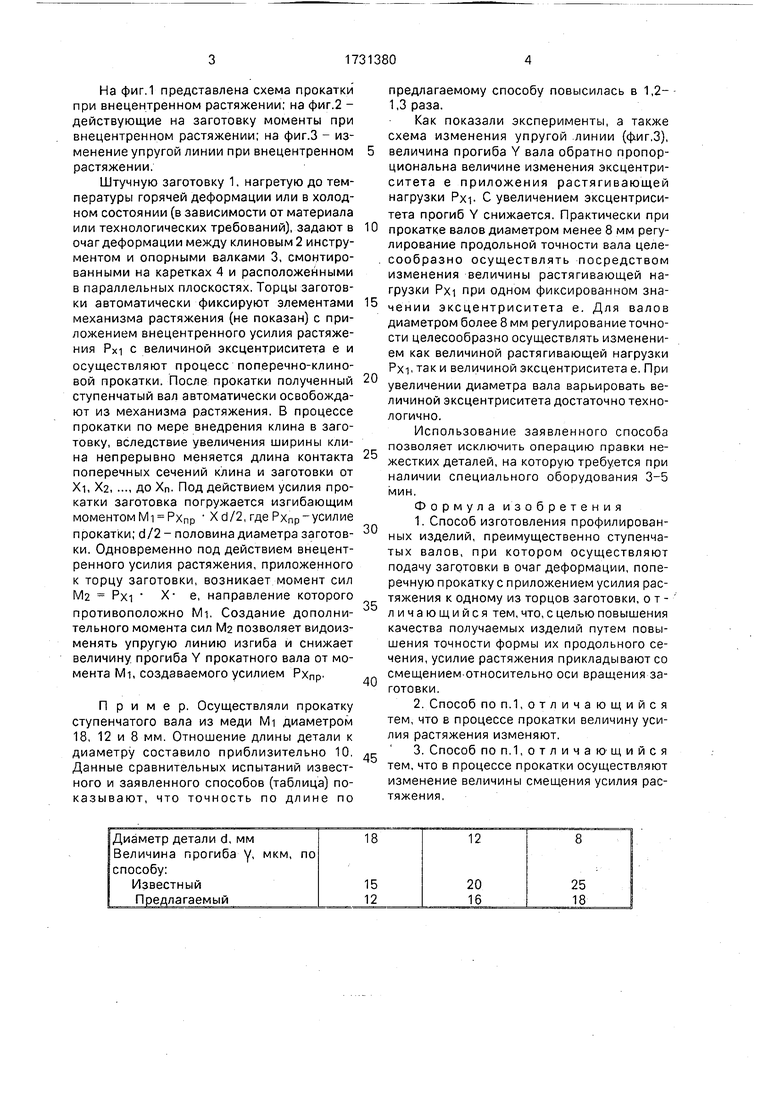

В процессе прокатки создают изгибающий момент величиной, равной произведению растягивающей нагрузки на величину эксцентриситета, в направлении, противоположном изгибающему моменту в детали, вызываемому силами прокатки (усилием прокатки)

со

С

j

CJ

СА) 00 0

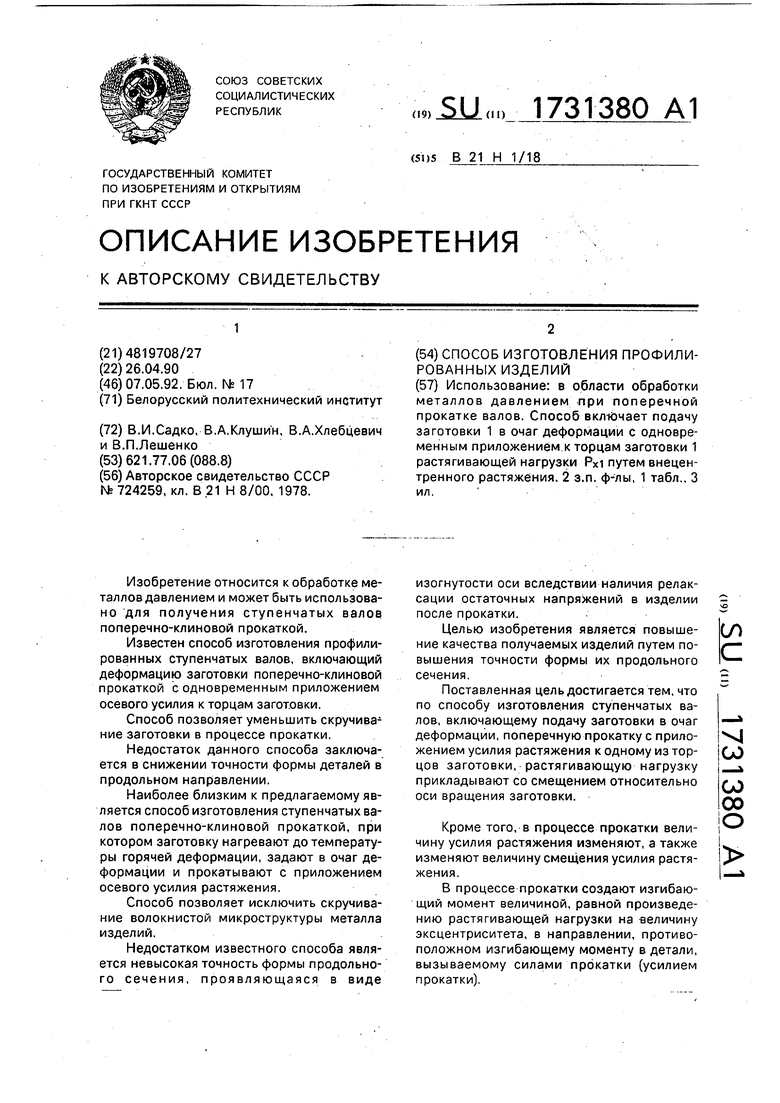

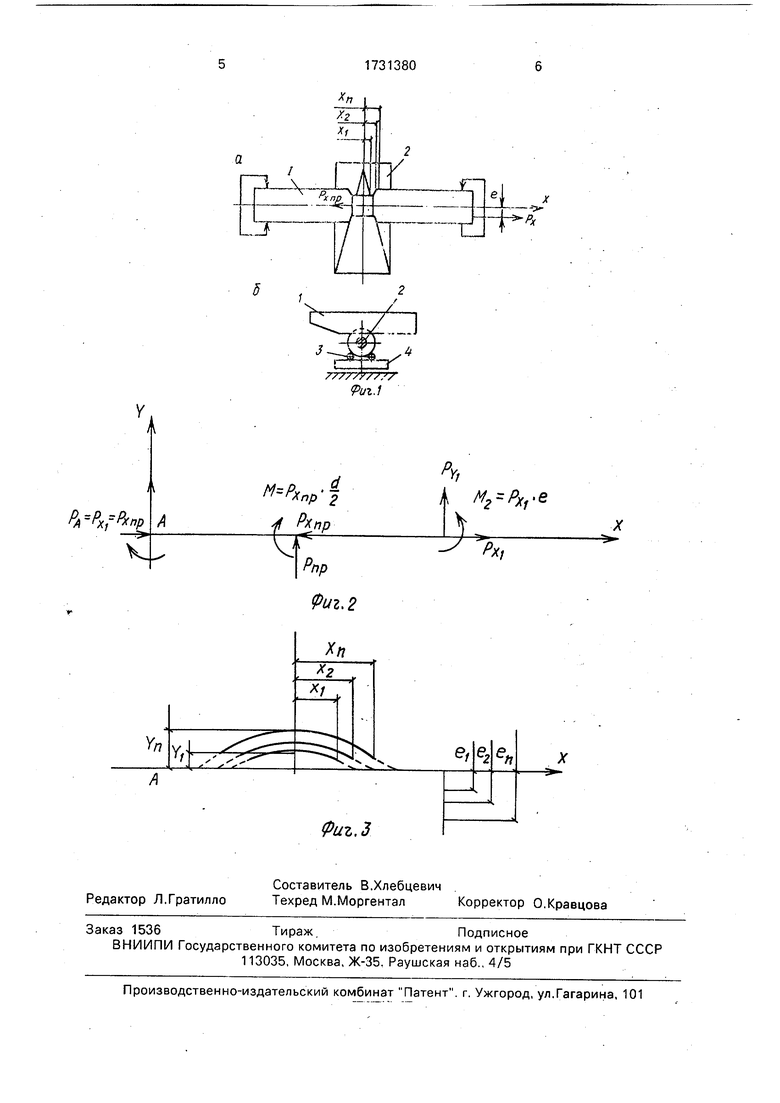

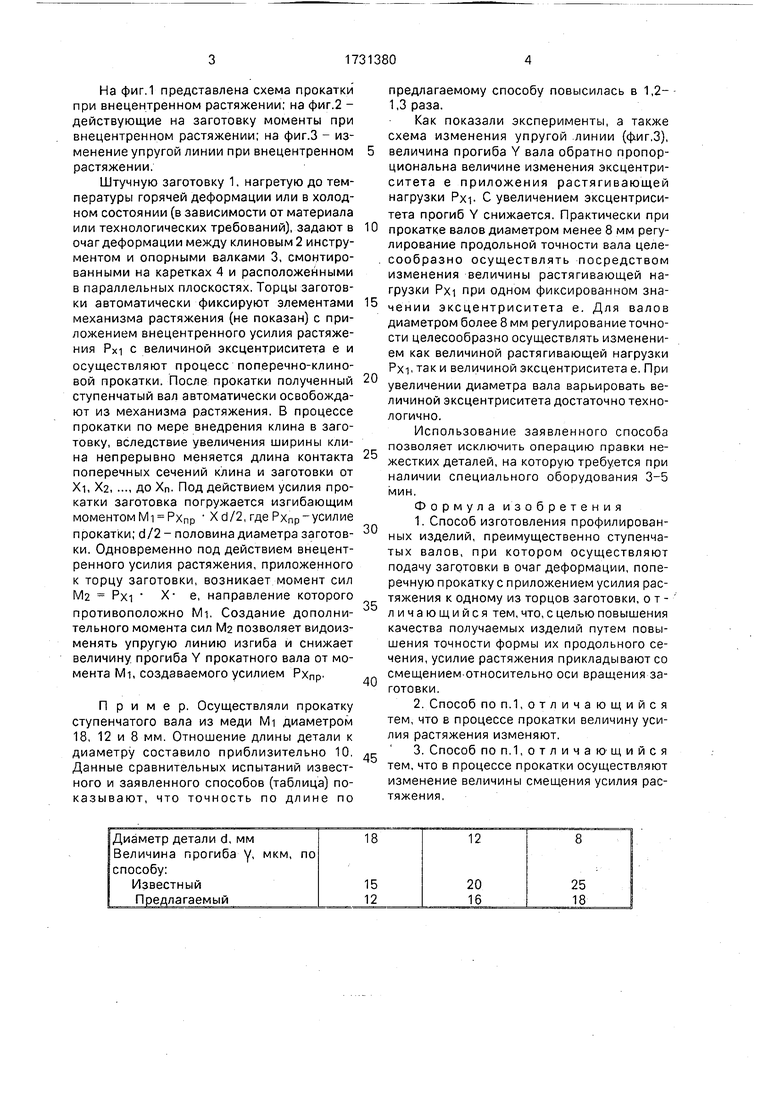

На фиг.1 представлена схема прокатки при внецентренном растяжении; на фиг.2 - действующие на заготовку моменты при внецентренном растяжении; на фиг.З - изменение упругой линии при внецентренном растяжении.

Штучную заготовку 1. нагретую до температуры горячей деформации или в холодном состоянии (в зависимости от материала или технологических требований), задают в очаг деформации между клиновым 2 инструментом и опорными валками 3, смонтированными на каретках 4 и расположенными в параллельных плоскостях. Торцы заготовки автоматически фиксируют элементами механизма растяжения (не показан) с приложением внецентренного усилия растяжения PXI с величиной эксцентриситета е и осуществляют процесс поперечно-клиновой прокатки. После прокатки полученный ступенчатый вал автоматически освобождают из механизма растяжения. В процессе прокатки по мере внедрения клина в заготовку, вследствие увеличения ширины клина непрерывно меняется длина контакта поперечных сечений клина и заготовки от Xi, X2до Хп. Под действием усилия прокатки заготовка погружается изгибающим моментом Mi Pxnp Xd/2, где Рхпр-усилие прокатки; d/2 - половина диаметра заготовки. Одновременно под действием внецентренного усилия растяжения, приложенного к торцу заготовки, возникает момент сил М2 PXI Х- е, направление которого противоположно ML Создание дополнительного момента сил М2 позволяет видоизменять упругую линию изгиба и снижает величину прогиба Y прокатного вала от момента Mi, создаваемого усилием РхПр

Пример. Осуществляли прокатку ступенчатого вала из меди Mi диаметром 18, 12 и 8 мм. Отношение длины детали к диаметру составило приблизительно 10. Данные сравнительных испытаний известного и заявленного способов (таблица) показывают, что точность по длине по

0

5 0

5

5

0

5

предлагаемому способу повысилась в 1,2- 1,3 раза.

Как показали эксперименты, а также схема изменения упругой линии (фиг.З), величина прогиба Y вала обратно пропорциональна величине изменения эксцентриситета е приложения растягивающей нагрузки PX-I. С увеличением эксцентриситета прогиб Y снижается. Практически при прокатке валов диаметром менее 8 мм регулирование продольной точности вала целесообразно осуществлять посредством изменения величины растягивающей нагрузки PXI при одном фиксированном значении эксцентриситета е. Для валов диаметром более 8 мм регулирование точности целесообразно осуществлять изменением как величиной растягивающей нагрузки PX-I, так и величиной эксцентриситета е. При увеличении диаметра вала варьировать величиной эксцентриситета достаточно технологично.

Использование заявленного способа позволяет исключить операцию правки нежестких деталей, на которую требуется при наличии специального оборудования 3-5 мин.

Формула изобретения

1.Способ изготовления профилированных изделий, преимущественно ступенчатых валов, при котором осуществляют подачу заготовки в очаг деформации, поперечную прокатку с приложением усилия растяжения к одному из торцов заготовки, отличающийся тем, что, с целью повышения качества получаемых изделий путем повышения точности формы их продольного сечения, усилие растяжения прикладывают со смещением относительно оси вращения заготовки.

2.Способ по п.1,отличающийся тем, что в процессе прокатки величину усилия растяжения изменяют.

3.Способ по п.1, о т л и ч а ю щ и и с я тем, что в процессе прокатки осуществляют изменение величины смещения усилия растяжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения шнековых спиралей | 1989 |

|

SU1696072A1 |

| СПОСОБ ПОПЕРЕЧНО-КЛИНОВОЙ ПРОКАТКИ | 1996 |

|

RU2111077C1 |

| Способ обработки нежестких деталей | 1983 |

|

SU1126376A1 |

| СТАЛЬНАЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННАЯ БАЛКА | 2007 |

|

RU2352735C1 |

| Способ изготовления изделий переменного по их длине сечения | 1980 |

|

SU871954A2 |

| Способ поперечно-клиновой прокатки ступенчатых валов | 1979 |

|

SU854528A1 |

| Способ сборки волочильного инструмента | 1988 |

|

SU1563800A1 |

| СПОСОБ ИСПЫТАНИЯ СВАРНОЙ ЗАГОТОВКИ (ВАРИАНТЫ) | 2007 |

|

RU2382349C2 |

| Способ изготовления ступенчатых валов | 1990 |

|

SU1731381A1 |

| Способ получения ступенчатых валов | 1990 |

|

SU1773539A1 |

Использование: в области обработки металлов давлением при поперечной прокатке валов. Способ включает подачу заготовки 1 в очаг деформации с одновременным приложением к торцам заготовки 1 растягивающей нагрузки РХ1 путем внецен- тренного растяжения. 2 з.п. ф-лы, 1 табл., 3 ил

| Способ поперечно-винтовой прокатки | 1978 |

|

SU724259A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-05-07—Публикация

1990-04-26—Подача