113301

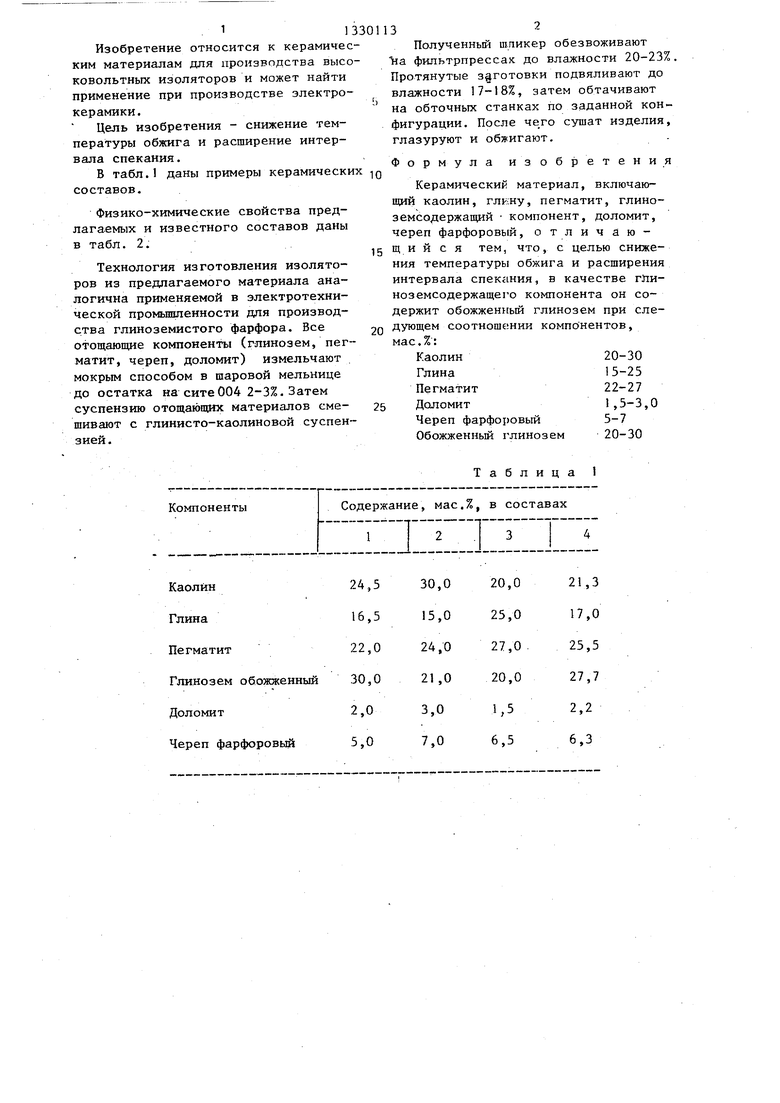

Изобретение относится к керамическим материалам для производства высоковольтных изоляторов и может найти применение при производстве электро- керамики.

Цель изобретения - снижение температуры обжига и расширение интервала спекания.

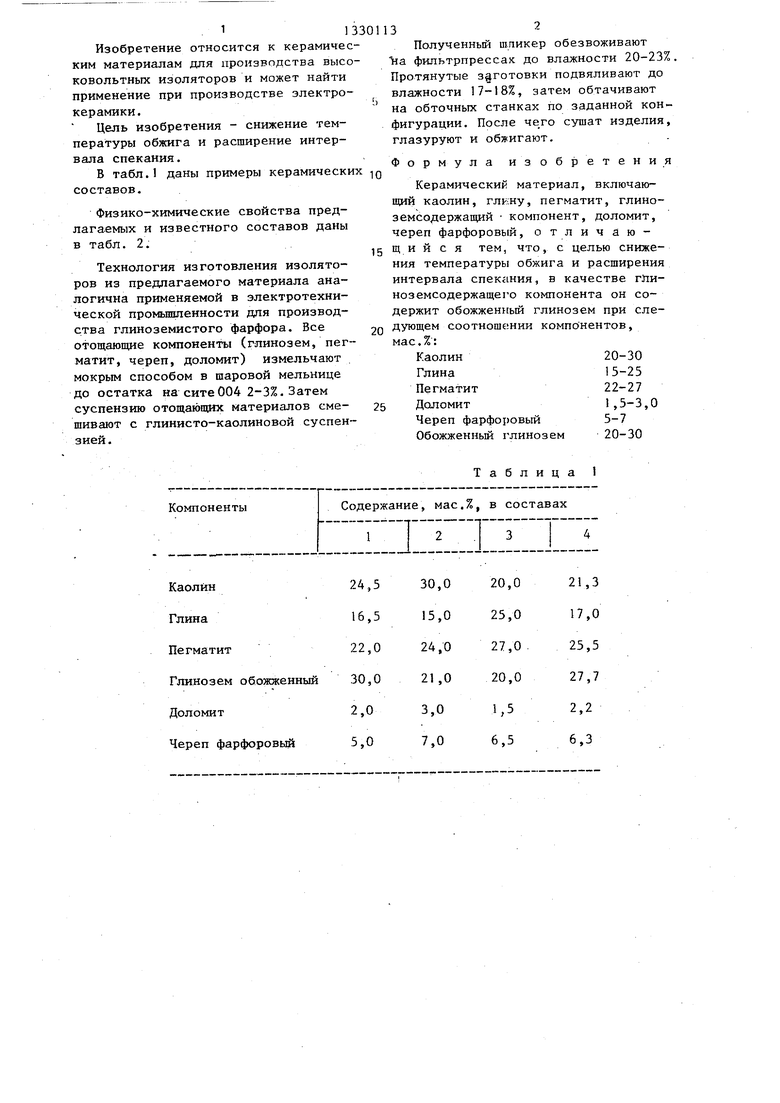

В табл.1 даны примеры керамических Q составов.

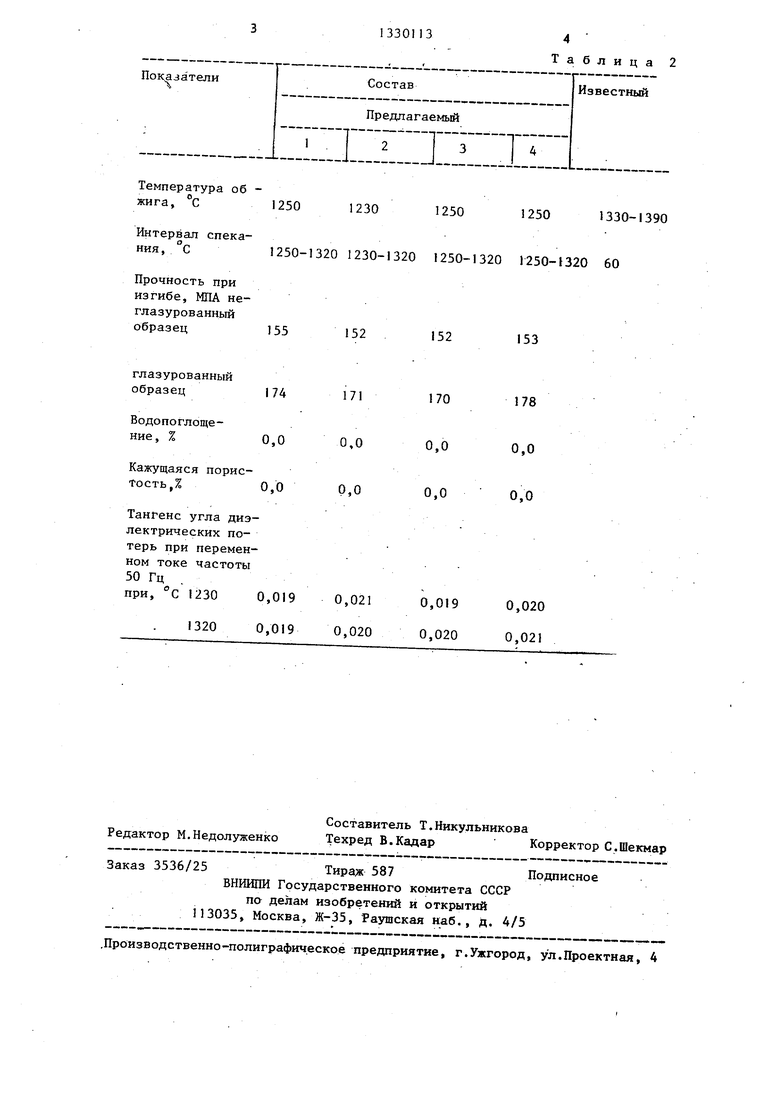

Физико-химические свойства предлагаемых и известного составов даны в табл. 2.

Технология изготовления изоляторов из предлагаемого материала аналогична применяемой в электротехнической промышленности дпя производства глиноземистого фарфора. Все отощающие компоненты (глинозем, пегматит, череп, доломит) измельчают мокрым способом в шаровой мельнице до остатка на сите004 2-3%. Затем суспензию OToniaionpflc материалов смешивают с глинисто-каолиновой суспензией.

Каолин

Глина

Пегматит

Глинозем обожженный

Доломит

Череп фарфоровый

Q

5

0

5

132

Полученный шликер обезвоживают lia фильтрпрессах до влажности 20-23%. Протянутые заготовки подвяливают до влажности 17-18%, затем обтачивают на обточных станках по заданной конфигурации. После сушат изделия, глазуруют и обжигают.

Формула изобретения

Керамический материал, включающий каолин, глкну, пегматит, глино- земсодержащий компонент, доломит, череп фарфоровый, отличающийся тем, что, с целью снижения температуры обжига и расширения интервала спекания, в качестве гЛи- ноземсодержащего компонента он содержит обожжеш ый глинозем при следующем соотнош€ нии компо нентов, мас.%:

Каолин20-30

Глина15-25

Пегматит22-27

Доломит,5-3,0

Череп фарфоровьш 5-7 Обожженньм глинозем 20-30

Температура об жига, С

1250

Интервал спекания, С

1250-1320 1230-1320 1250-1320 1250-1320 60

155

152

глазурованный

образец 174

Водопоглощение, % 0,0

Кажущаяся пористость, % 0,0

Тангенс угла диэлектрических потерь при переменном токе частоты 50 Гц . при, с 1230 0,019

1320 0,019

Редактор М.Недолуженко

Заказ 3536/25Тираж 587Подписное

ВНИИПИ Государственного комитета СССР

па делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Таблица 2

1230

1250

1250

1330-1390

152

153

178 0,0 0,0

0,019 0,020 0,020 0,021

Составитель Т.Никульникова

Техред В.КадарКорректор С.Шекмар

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2133242C1 |

| Керамическая масса | 1978 |

|

SU718425A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| Шихта для изготовления химическиСТОйКОгО КЕРАМичЕСКОгО МАТЕРиАлА | 1979 |

|

SU846533A1 |

| Шихта для получения керамическогоМАТЕРиАлА | 1979 |

|

SU833849A1 |

| Керамическая масса | 1985 |

|

SU1313831A1 |

| Шихта для изготовления керамических изделий | 1980 |

|

SU945139A1 |

| Керамическая масса для изготовления электротехнического фарфора | 1988 |

|

SU1530615A1 |

| Фарфоровая масса | 2024 |

|

RU2839942C1 |

Изобретение относится к керамическим материалам для производства высоковольтных изоляторов. Целью изобретения является снижение температуры обжига и расширение интервала спекания. Для этого керамический материал содержит, мас.%: каолин 20 - 30, глину 15-25, пегматит 22- 27, доломит 1,5-3,0, череп фарфоро- вьш 5-7, обожженный глинозем 20-30. Материал обжигают при 1230-1250 С, интервал спекания составляет 70- 90°С. 2 табл.

| Шихта для получения керамическогоМАТЕРиАлА | 1979 |

|

SU833849A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Керамическая масса | 1982 |

|

SU1206267A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-08-15—Публикация

1985-12-24—Подача