1 .13

Изобретение относится к производству электрокерамических материалов, предназначенных для изготовления высоковольтных изоляторов.

Цель изобретения - снижение температуры обжига.

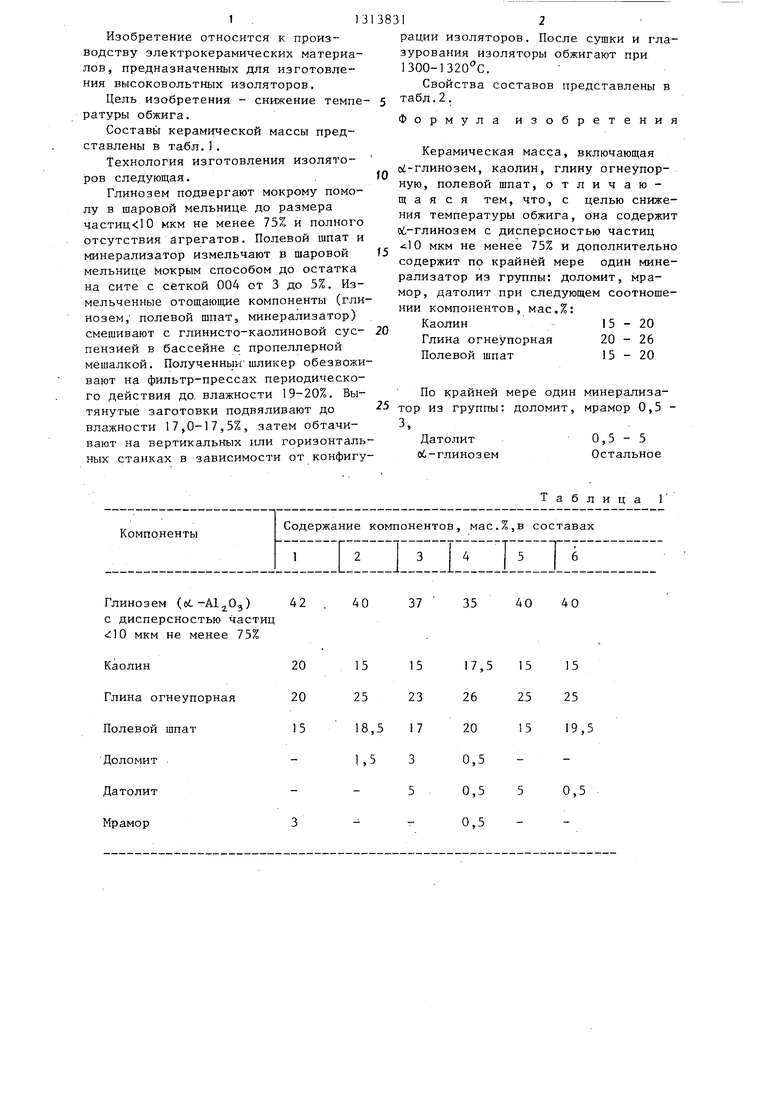

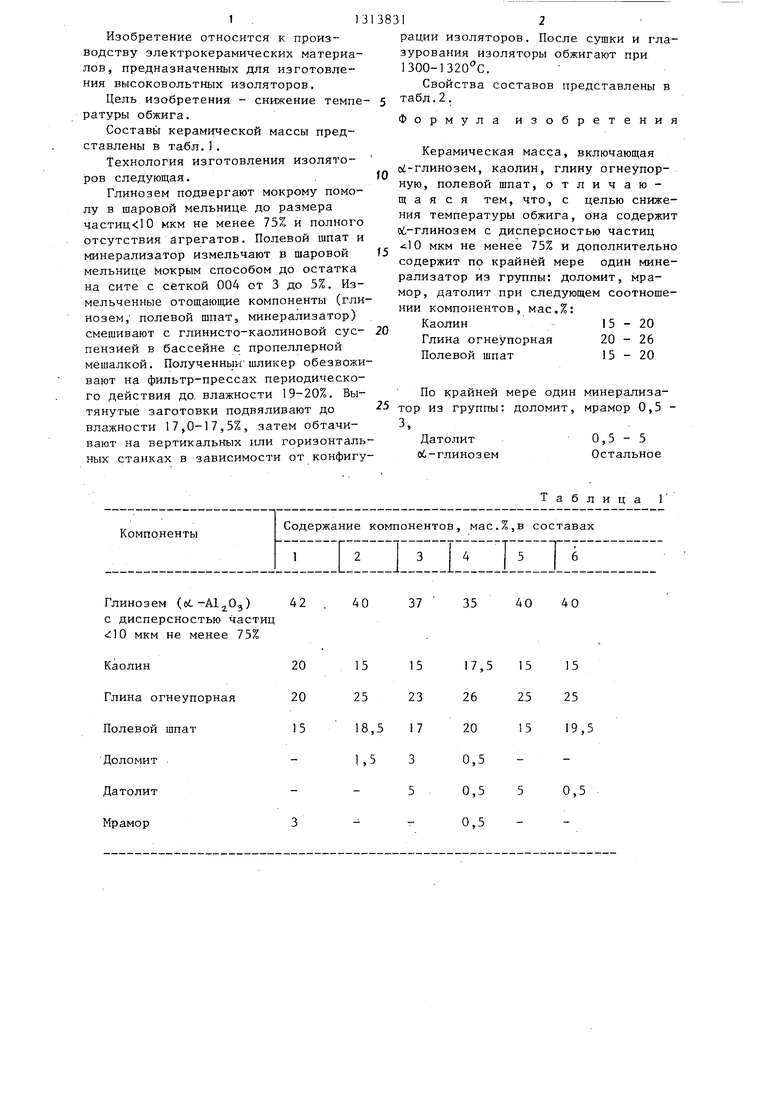

Составы керамической массы представлены в табл.1.

Технология изготовления изолято- ров следующая.

Глинозем подвергают мокрому помолу в шаровой мельнице до размера частиц 10 мкм не менее 75% и полного отсутствия агрегатов. Полевой шпат и минерализатор измельчают в шаровой мельнице мокрым способом до остатка на сите с сеткой 004 от 3 до 5%. Измельченные отощающие компоненты (глинозем, полевой шпат5 минерализатор) смешивают с глинисто-каолиновой суспензией в бассейне с пропеллерной мешалкой. Полученный шликер обезвоживают на фильтр-прессах периодического действия до. влажности 19-20%. Вытянутые заготовки подвяливают до влажности 17,0-17,5%, затем обтачивают на вертикальных или горизонтальных станках в зависимости от конфигуГлинозем (cC-Alj Oj) с дисперсностью части ilO мкм не менее 75%

Каолин

Глина огнеупорная Полевой шпат Доломит . Датолит Мрамор

38312

рации изоляторов. После сушки и глазурования изоляторы обжигают при 1300-1320 С.

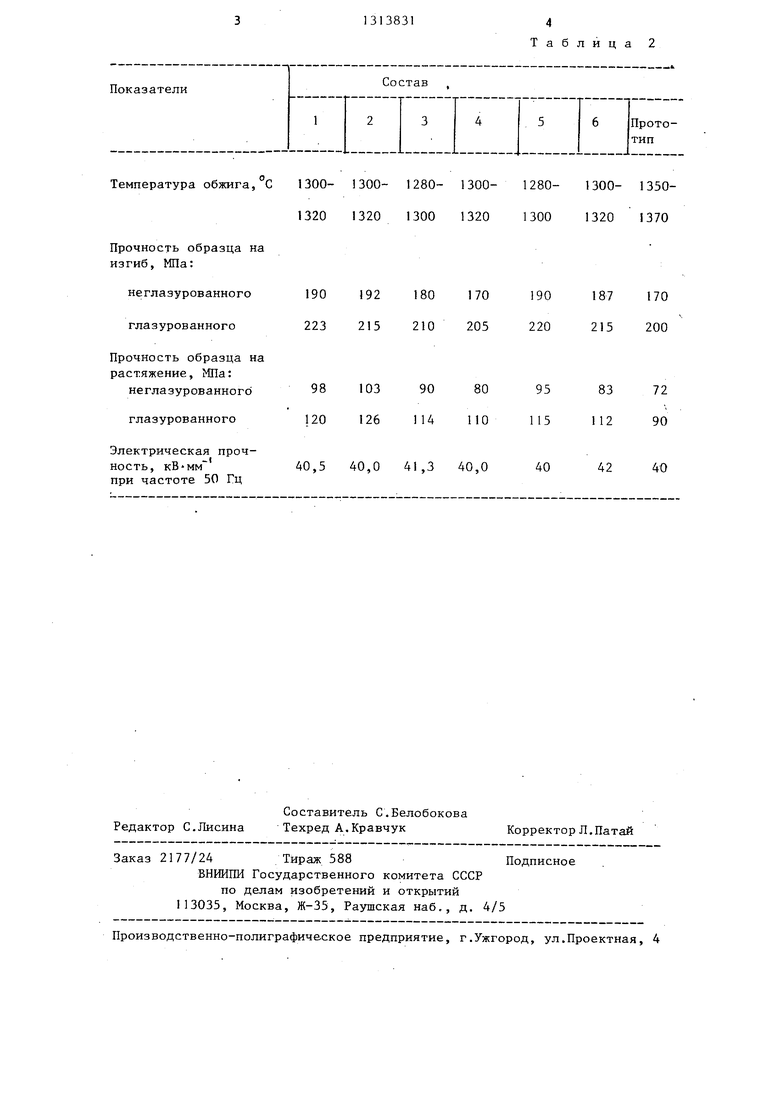

Свойства составов представлены в

5 табл.2 .

Формула изобретения

Керамическая масса, включающая Ы-глинозем, каолин, глину огнеупорную, полевой шпат, отличающаяся тем, что, с целью снижения температуры обжига, она содержит об-глинозем с дисперсностью частиц мкм не менее 75% и дополнительно содержит по крайней мере один минерализатор из группы: доломит, мрамор, датолит при следующем соотношении компонентов, мас.%:

Каолин15-20

Глина огнеупорная 20 - 26 Полевой шпат15-20

По крайней мере один минерализатор из группы: доломит, мрамор 0,5 - 3.

3,

Датолит oi-глинозем

0,5 - 5 Остальное

Таблица Г

40

37

35

40 40

Температура обжига, С

1300- 1300- 1280- 1300- 1320 1320 1300 1320

190192180170

223215210205

981039080

120126114110

40,540,041,340,0

Редактор С.Лисина

Составитель С.Белобокова Техред А.Кравчук

Заказ 2177/24 Тираж 588Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Таблица 2

1280- 1300- 1350- 1300 1320 1370

187170

215200

8372

11290

42

40

Корректор Л.Патай

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ | 1999 |

|

RU2140405C1 |

| Керамическая масса | 1989 |

|

SU1694544A1 |

| Керамическая масса для получения электротехнического фарфора | 2018 |

|

RU2738214C2 |

| Керамическая масса для изготовления электроизоляторов | 1988 |

|

SU1491851A1 |

| Шихта для получения керамического материала | 1987 |

|

SU1498738A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2174500C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОГО ФАРФОРА | 2013 |

|

RU2539059C2 |

| Керамический материал | 1985 |

|

SU1330113A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2329989C1 |

| Способ приготовления шихты | 1977 |

|

SU724471A1 |

Изобретение относится к нроиз- водству электрокерамических материалов, предназначенных для изготовления высоковольтных изоляторов. С целью снижения температуры обжига керамическая масса содержит следующие компоненты, мае.%: каолин 15-20; глина огнеупорная 20-26; полевой шпат 15-20; по крайней мере один минерализатор из группы: доломит, мрамор 0,5-3; датолит 0,5-5 ; -глинозем остальное. Температура обжига 1280- 1320 С. Прочность на изгиб глазурованного образца 205-223 ffla, прочность на растяжение liO -126 МПа. 2 табл. 1C

| БИБЛИОТЕКА I | 0 |

|

SU339527A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1972 |

|

SU421665A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-05-30—Публикация

1985-06-28—Подача