13

Изобретение относится к мукомоль- но-крупяной промышленности и может быть использовано для пропаривания зерна гречихи, овса и других крупяных культур.

Цель изобретения - улучшение технологических свойств зерна и повышени степени утилизации тепла вторичного пара.

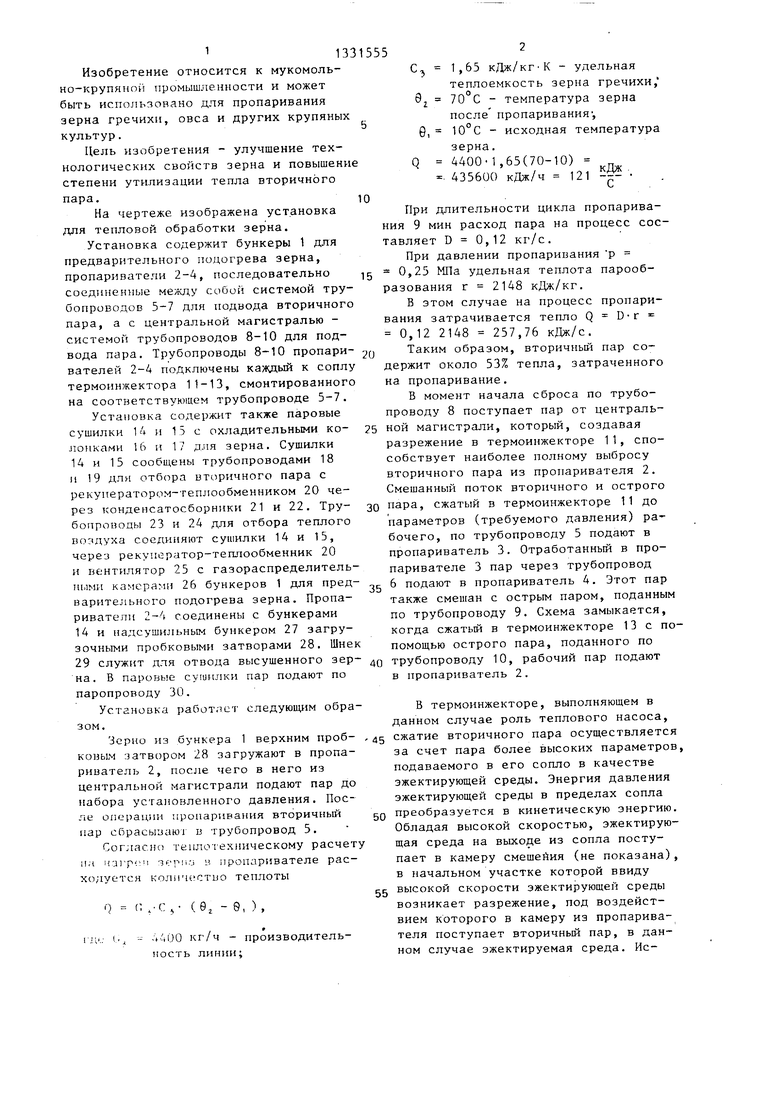

На чертеже изображена установка для тепловой обработки зерна.

Установка содержит бункеры 1 для предварительного подогрева зерна, пропариватели 2-4, последовательно соеднненыые между собой системой трубопроводов 5-7 для подвода вторичного

пара, а с центральной магистралью

системой трубопроводов 8-10 для подвода пара. Трубопроводы 8-10 пропари- вателей 2-4 подключены к соплу термоинжектора 11-13, смонтированного на соответствующем трубопроводе 5-7. Установка содержит также паровые сушилки 14 и 15с охладительными колонками 16 и 17 для зерна. Сушилки 14 и 15 сообщены трубопроводами 18 и 19 для отбора вторичного пара с рекуператором-теплообменником 20 через конденсатосборники 21 и 22. Трубопроводы 23 и 24 для отбора теплого во;|духа соединяют сушилки 14 и 15, через рекуператор-теплообменник 20 и вентилятор 25 с газораспределительными камерами 26 бункеров 1 для предварительного подогрева зерна. Пропа- ривателп 2-4 соединены с бункерами 14 и надсушильным бункером 27 загрузочными пробковыми затворами 28. Шне 29 служит для отвода высушенного зерна. В паровые су шинки пар подают по паропроводу 30.

Установка работает cлeдyюш lм образом.

Зерно из бункера 1 верхним пробковым затвором 28 загружают в пропа- риватель 2, после чего в него из центральной магистрали подают пар до набора установленного давления. После операции иропаривания вторичный пар сбрасываю 1 в трубопровод 5.

Согласно теилоч ехиическому расчет на iiarp M 3f pii.-j р, иропаривателе расходуется количество теплоты

(

).

4ц00 кг/ч - производительность линии;

С 1,65 кДж/кГ К - удельная

теплоемкость зерна гречихи, 9j 70 С - температура зерна

после пропаривания , 8, 10 С - исходная температура

зерна. Q 4400-1,65(70-10)

. 435600 кДж/ч 121 -

С

При длительности цикла пропаривания 9 мин расход пара на процесс составляет D 0,12 кг/с.

При давлении пропаривания р 0,25 МПа удельная теплота парообразования г 2148 кДж/кг.

В этом случае на процесс пропаривания затрачивается тепло Q D-r 0,12 2148 257,76 кДж/с.

Таким образом, вторичный пар содержит около 53% тепла, затраченного на пропаривание.

В момент начала сброса по трубопроводу 8 поступает пар от централь- ной магистрали, который, создавая разрежение в термоинжекторе 11, способствует наиболее полному выбросу вторичного пара из пропаривателя 2. Смешанный поток вторичного и острого пара, сжатый в термоинжекторе 11 до параметров (требуемого давления) рабочего, по трубопроводу 5 подают в пропариватель 3. Отработанный в про- паривателе 3 пар через трубопровод 6 подают в пропариватель 4. Этот пар также смешан с острым паром, поданным по трубопроводу 9. Схема замыкается, когда сжатый в термоинжекторе 13 с по- помошью острого пара, поданного по трубопроводу 10, рабочий пар подают в пропариватель 2.

В термоинжекторе, выполняющем в анном случае роль теплового насоса, сжатие вторичного пара осуществляется за счет пара более высоких параметров, подаваемого в его сопло в качестве эжектирующей среды. Энергия давления эжектирующей среды в пределах сопла преобразуется в кинетическую энергию. Обладая высокой скоростью, эжектирую- щая среда на выходе из сопла поступает в камеру смешейия (не показана), в начальном участке которой ввиду высокой скорости эжектирующей среды возникает разрежение, под воздействием которого в камеру из пропаривателя поступает вторичньш пар, в данном случае эжектируемая среда. Ис

пользуется принцип принудительного отбора вторичного пара.

В камере смешения происходит перемешивание потоков, обмен импульсами между ними и выравнивание профилей скоростей, температур и концентраций Оптимальной длиной камеры смешения является такая ее длина, на протяжении которой происходит полный обмен энергиями между потоками.

По окончании каждого цикла пропа- ривания зерно из пропаривателей 2 и 3 через нижние пробковые затворы 28 попадает в надсушильный бункер 27, откуда оно подается в паровые сушилки 14 и 15.

Высушенное зерно охлаждается в охладительных колонках 16 и 17, после чего шнеком, 29 отводится для дальнейшей обработки.

В паровые сушилки 14 и 15 пар подают от центральной магистрали, 0т- работавшая пароконденсаторная смесь через конденсатосборники 21 и 22 подается в качестве греющего агента в рекуператор-теплообменник 20 - утилизатор тепла, где подогревается воздух, отсасываемый по трубопроводам 23 и 24 из паровых сушилок 14 и 15. Подогретый воздух вентилятором 25 по воздуховоду нагнетается в газораспределительные камеры 26 бункеров 1 предварительного подогрева, где подогревает поступившее исходное зерно перед процессом пропаривания. В результате предварительный подогрев зерна осуществляется конвективным способом, что обеспечивает не только равномерный подогрев, но и достижени более высокой температуры нагрева поверхности зерна.

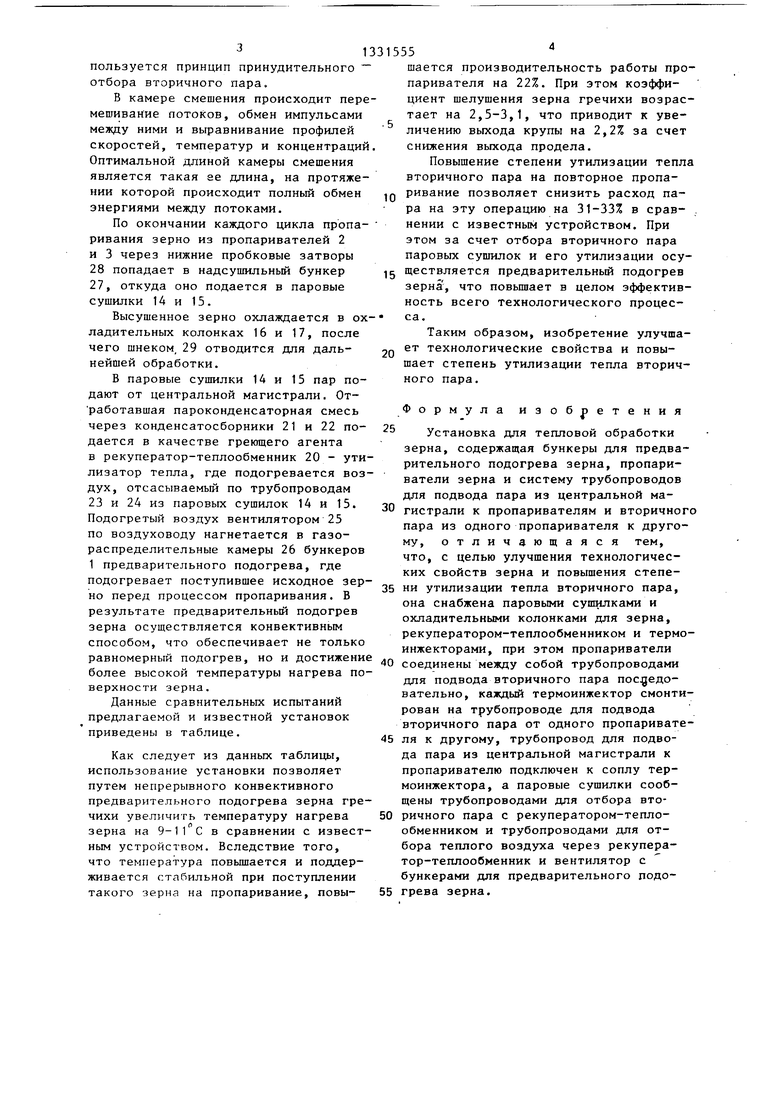

Данные сравнительных испытаний предлагаемой и известной установок приведены в таблице.

Как следует из данных таблицы, использование установки позволяет путем непрерывного конвективного предварительного подогрева зерна гречихи увеличить температуру нагрева зерна на 9-11 С в сравнении с известным устройством. Вследствие того, что температура повышается и поддерживается стабильной при поступлении такого зерна на пропаривание, повы

шается производительность работы про- паривателя на 22%. При этом коэффициент шелушения зерна гречихи возрастает на 2,5-3,1, что приводит к увеличению выхода крупы на 2,2% за счет снижения выхода продела.

Повышение степени утилизации тепла вторичного пара на повторное пропаривание позволяет снизить расход пара на эту операцию на 31-33% в срав- . нении с известным устройством. При этом за счет отбора вторичного пара паровых сушилок и его утилизации осуществляется предварительный подогрев зерна , что повьппает в целом эффективность всего технологического процесса.

Таким образом, изобретение улучшает технологические свойства и повышает степень утилизации тепла вторичного пара.

Формула изобретения

Установка для тепловой обработки зерна, содержащая бункеры для предварительного подогрева зерна, пропари- ватели зерна и систему трубопроводов для подвода пара из центральной магистрали к пропаривателям и вторичного пара из одного пропаривателя к другому, отличающаяся тем, что, с целью улучшения технологических свойств зерна и повышения степени утилизации тепла вторичного пара, она снабжена паровыми сушилками и охладительными колонками для зерна, рекуператором-теплообменником и термоинжекторами, при этом пропариватели

соединены между собой трубопроводами для подвода вторичного пара вательно, каждый термоинжектор смонтирован на трубопроводе для подвода вторичного пара от одного пропаривателя к другому, трубопровод для подвода пара из центральной магистрали к пропаривателю подключен к соплу термоинжектора, а паровые сушилки сообщены трубопроводами для отбора вторичного пара с рекуператором-теплообменником и трубопроводами для отбора теплого воздуха через рекуператор-теплообменник и вентилятор с бункерами для предварительного подогрева зерна.

Температура нагрева

зерна,с

Коэффициент шелушения зерна,%:

мелкая фракция

крупная фракция

Затраты количества пара

на операцию пропаривания, кг/ч

Отбор вторичного пара

из паровых сушилок,кг/ч Длительность предварительного нагрева зерна в бункере, мин

Длительность набора давления пара в пропарива- теле до 0,25 МПа, мин

Редактор П. Гереши

Составитель А. Горбачева

Техред В.Кадар Корректор А. Зимокосов

Заказ 3753/6Тираж 572Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для тепловой обработки зерна | 1985 |

|

SU1321461A1 |

| Установка для пропаривания зерна крупяных культур | 1982 |

|

SU1171091A2 |

| Установка для подготовки зерна крупяных культур к переработке в крупу | 1982 |

|

SU1084069A1 |

| Установка для пропаривания зерна крупяных культур | 1982 |

|

SU1106532A1 |

| Установка для подготовки зерна перед переработкой его в крупу | 1986 |

|

SU1346232A1 |

| Установка для пропаривания зерна крупяных культур | 1980 |

|

SU1007719A2 |

| Установка для тепловой обработки зерна | 1983 |

|

SU1147428A1 |

| Установка для подготовки зерна перед переработкой его в крупу | 1981 |

|

SU995856A1 |

| Установка для подогрева зерна гречихи | 1981 |

|

SU1028357A1 |

| УСТАНОВКА ДЛЯ МОКРОЙ ОБРАБОТКИ И ПРОПАРИВАНИЯ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 1988 |

|

RU1723722C |

Изобретение относится к муко- мольно-крупяной промышленности. Цель изобретения - улучшение технологических свойств зерна и повышение степени утилизации вторичного пара. Вторичный пар из пропаривателя (П) 2 поступает в термоинжектор 11. Разрежение в нем создает пар из центральной магистрали. Так же работают остальные Н 3 и 4. Из П 4 вторичный пар поступает в П 2. Отработавшая в паровых сушилках пароконденсаторная смесь через конденсаторосборники 21 и 22 поступает в рекуператор-теплообменник 20. Она подогревает воздух для предварительного подогрева зерна в бункерах 1. 1 ил. 1 табл. § (Л СА:) со Ик1 ел ел ел

| Установка для подогрева зерна гречихи | 1981 |

|

SU1028357A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для пропаривания зерна крупяных культур | 1978 |

|

SU774585A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1987-08-23—Публикация

1985-07-26—Подача