Существующие способы формовки, например, на прессовых машинах с верхним или нижним расположением модельного комплекта, требуют кантования верхней или нижней опоки, осложняют сборку форм н не обеспечивают получения качественных деталей сложной конфигурацииПредлагаемый способ двухсторонней прессовой формовки позволяет автоматизировать формовку, устранить применение вибрации и производить прессование сложных по конфигурации изделий без кантования и поворотов.

Сущность предлагаемого способа состоит в том, что для изготовления нижней полуформы модельный комплект устанавливается к верхнему прессующему механизму, а колодка, образующая основание формы, - к нижнему и наоборот.

При этом онока проталкивается с одной позиции до другой без поворотов, подъемов и опусканий, центрируется съемной рамкой, заполняется смесью из бункера-датчика на позиции прессования, после чего выдвигается на приемный стол очередной пустой опокой.

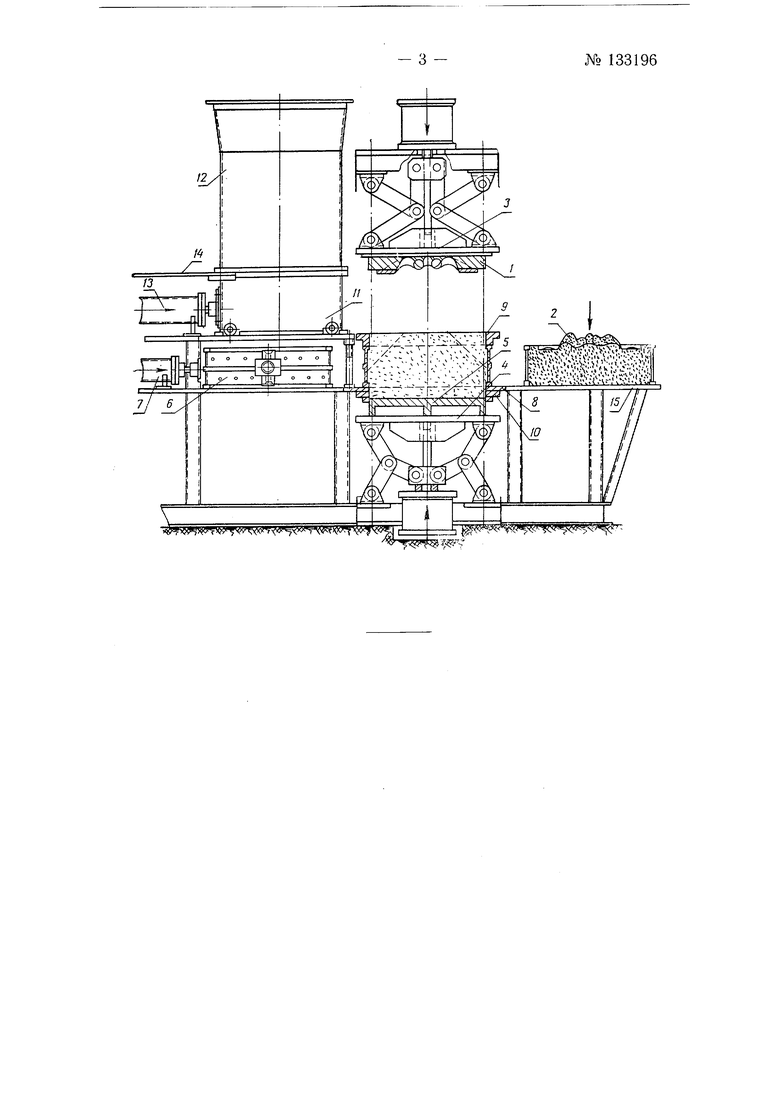

На чертеже показапа схема устройства прессовой мащины.

Модельный комплект / для изготовления полуформ 2 устанавливают к плите 3 верхнего прессующего механизма, а на плите 4 нижнего прессующего механизма помещают колодку 5.

Длм изготовления же верхней полуформы другой модельный комплект располагают на нижнем прессующем механизме, а колодку, образующую верх формы с литниковой чашей и стояком, - на верхнем. Пустые опоки 6 при помощи пневмотолкателей 7 перемещаются на рабочий стол 8 и центрируются верхней наполнительной рамкой 9.

Снизу стола 8 стационарно помещается вторая наполнительная рамка 10. Внутренние габариты рамок соответствуют внутренним разме

№ 133196- 2 -

рам опок, а подмодельные плиты и прессовые колодки входят в рамки с зазором в 0,5 -0,7 мм.

Заполнение опок формовочной смесью производится из дозатора 11 расположенного под бункером-датчиком 12.

Пневмоцилнндр 13 перемещает дозатор 11 на рамку 9, при этом шнбер 14 перекрывает горловину бункера-датчика 12. Далее происходит заполнение формовочной смесью опоки и рамки, после чего вступают и действие сначала верхний, а затем нижний прессующие механизмы, плиты которых сцентрированы и перемещаются по общим направляющим.

Формовочная смесь, замкнутая в рамках прессовыми плитами одновременно уплотняется снизу и сверху с одинаковым усилием. После прессования вытяжка модельных комплектов для нижних иолуформ осуществляется верхним прессующим механизмом, а для верхних - нижним. Вытяжка прессующих колодок производится в обратном порядке. Далее наполнительные рамки поднимаются вверх, освобождая отпрессованные опоки для перемещения их на приемные площадки 15. Готовые полуформы выдвигаются с рабочего стола 8 очередной порожней опокой 6.

Предмет изобретения

1. Способ двухсторонней прессовой формовки без кантовки опок, отличающийся тем, что, с целью автоматизации процесса формовки стального, чугунного и цветного литья, выполненного давлением на формовочную смесь в опоке одновременно снизу и сверху, для изготовления нилсней полуформы модельный комплект устанавливается к верхнему прессующему механизму, а колодка, образующая основание формы, - к нижнему прессующему механизму.

2- Форма выполнения способа по п. 1, отличающаяся тем, что подаваемая на стол пресса опока проталкивается с одной позиции на другую без поворотов, подъемов и опусканий, центрируется между верхним и нижним прессующими механизмами съемной рамкой с заполнением формовочной смесью дозатором из бункера-датчика на той же по зиции, на которой прессуется, и после прессования выдвигается на приемный стол в начале следующего цикла очередной пустой опокой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Дозатор для формовки | 1960 |

|

SU133563A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

| АВТОМАТИЧЕСКАЯ ПОТОЧНАЯ ЛИНИЯ | 1961 |

|

SU152728A1 |

| ДИСТАНЦИОННО-УПРАВЛЯЕМАЯ ЛИНИЯ | 1967 |

|

SU203171A1 |

| Формовочная машина | 1981 |

|

SU1030092A1 |

| ОДНОПОЗИЦИОННЫЙ ФОРМОВОЧНЫЙ АВТОМАТ | 1990 |

|

RU2014943C1 |

| Машина для изготовления форм | 1971 |

|

SU446347A1 |

| Машина для изготовления безопочных форм прессованием | 1981 |

|

SU977101A1 |

| Многопозиционный прессово-формовочный автомат | 1985 |

|

SU1435396A1 |

| Многопозиционный прессово-формовочный автомат | 1984 |

|

SU1235622A1 |

Авторы

Даты

1960-01-01—Публикация

1960-04-04—Подача